一种复杂工业环境下接口系统设计与实现

夏 冰,张瑜峰,倪 军

(马鞍山钢铁股份有限公司 安徽马鞍山 243100)

国务院《中国制造2025》出台之后,钢铁企业也在不断加快信息化与工业化深度融合的步伐,钢铁企业实现全方位的信息融合与协同,打造制造管理、质量控制、成本管理、物流运输、能源环保、决策分析等各个环节的智慧制造能力,并在此基础上形成完整、高效、科学的智慧制造系统,均需要保证信息系统与工业控制系统间实现准确、可靠的数据交互。

马钢股份公司整合融合信息化系统建设,对原有ERP 和SAP 信息系统进行整体切换,新建产销一体化系统整体上线切换,因为产品类型多、流程长,需要实现与其互联互通的L2 工控系统共计92套。 本文结合现场实际,着重讨论上述背景下马钢股份全部L2 工控系统与新上产销一体化信息系统间接口系统的设计与开发。

1 现状分析

马钢现有各产线L2 及相关工控系统共计92套,与制造信息系统间需要完成管理数据下发和生产实绩收集。

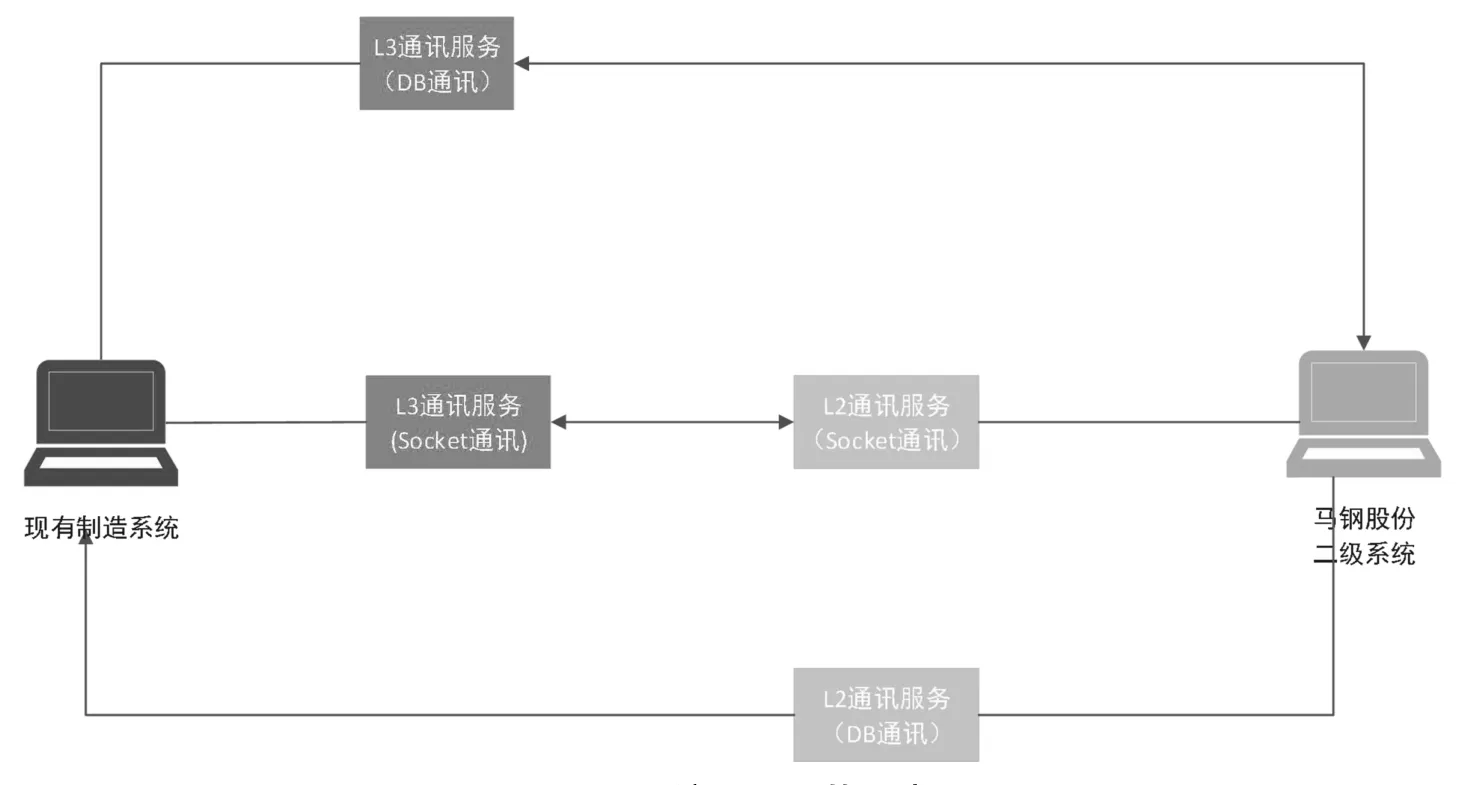

与原ERP 制造系统通讯拓扑示意图见图1。

图1 原系统通讯拓扑示意图

与原ERP 制造系统通讯方式总体上分为DB中间表和Socket 通讯两种方式,具体的通讯规约在每一类目下仍然存在不同。 原DB 中间表通讯方式中,部分L2 和L3 分别到对方通讯接口表读取数据,另有部分实现方式为L3 开放接口表,L2 读取L3 发送的接口表数据,并且把需要发送的数据写入L3 接收接口表;原Socket 通讯方式中,部分使用早期XCOM 中间件进行通讯,另有部分按照不同版本的通讯规约进行通讯。

新上产销一体化制造系统与周边系统对接全部采用Socket 的最新通讯规约,为了解决这一矛盾,需对现有L2 系统重新进行接口规划与设计,满足新的通讯规约要求。

由于工控系统升级迭代等原因,除通讯方式多样化外,部分L2 工控系统还无法重新通讯接口,且规划设计时需考虑马钢L2 系统直接参与生产控制,与新上产销一体化系统通讯内容、方式或结构调整都会给生产制造带来较大的风险。

2 接口系统设计

2.1 设计原则

在接口系统架构设计中,考虑遵循以下原则。

最小变动原则:因新产销新系统关联的L2 系统较多,新产销信息系统为整体切换,为保证生产的连续性,相应的数据接口系统也要在2 小时内完成整体切换,且接口测试时间很难协调。 因此,本接口系统的设计应在保证数据交互稳定性与可靠性的前提下,本着最小变动原则。

数据安全性原则:在云平台安全架构基础上,对通讯接口安全性进行设计,保证数据库的安全、数据传输的稳定性以及数据一致性,在不同系统之间的数据传输,能够保证数据在传输过程中接收与发送的一致性,以及数据交换的准确性和及时性;故障情况下,不能丢失接口数据,一旦故障恢复应能重新自动传输。

可维护性原则:设计通讯监控系统,对通讯状态及应用状态进行实时监控,提供展示和查询界面以及故障状态提示,故障状态提供操作指导书,且操作指导书可维护。

2.2 架构设计

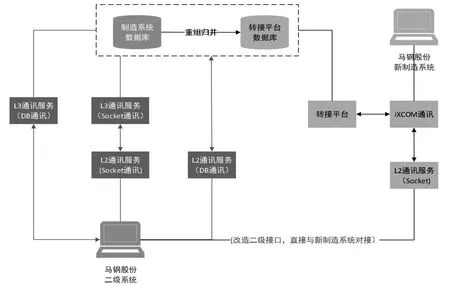

对部分难以改造接口、但其原有接口能满足通讯数据要求的L2 及相关系统,通过增设转接平台的方式实现与新制造系统的数据交互;对存在接口数据缺失且采用DB 中间表方式通讯的L2 系统,通过改造接口的方式,实现与新制造系统的数据交互;对存在接口数据缺失但采用Socket 方式通讯的L2,保留原二级系统Socket 通讯程序,按照原有通讯逻辑,新建新制造系统与二级接口通讯服务,实现L2 系统与新制造系统的数据交互;手持机采用WebService 方式直接对接。 新规划的通讯拓扑示意图见图2。

图2 新系统通讯拓扑示意图

转接平台不改变通讯内容,通过转换通讯规则实现与目标系统的数据通讯。

转接平台接收对接系统发送的通讯信息时,按照原通讯规约获取电文主体信息存放到缓存数据库接收表;转接平台发送信息到新制造系统时,按照信息接收先后顺序获取缓存数据库接收表信息,按照新约定的通讯规约把信息发送给目标系统。

转接平台接收新制造系统的信息时,按照约定的通讯规约获取电文主体信息存放到缓存数据库发送表,按照信息接收先后顺序获取缓存数据库发送表信息,按照原通讯规约把信息发送给对接系统。 原制造系统的质量代码体系与新制造系统使用的质量代码体系不同,转接平台需建立对应关系,转换为新的代码体系进行数据交互。

对于存在数据缺失的L2 及相关系统,通过改造系统接口,按照新约定的通讯规约实现与新制造系统的数据交互。

3 功能实现

3.1 转接平台功能实现

转接平台或通讯中间件将主要的接受和发送的通信数据保存在通信数据履历表中,同时保存每条通信数据的产生时间、发送时间、接受时间等时间信息。

转接平台内建立与新制造系统通讯接口表(FM_BX_TOL2_XXXX)、通讯状态表(FM_BX_TCP_STATUS) 和通讯日志表(FM_BX_TCP_LOG)。

设计监控系统,实时监控接口系统通讯状态并在前台画面进行显示,对于不能自动恢复的通讯服务,系统自动提示解决方案指导手工维护。

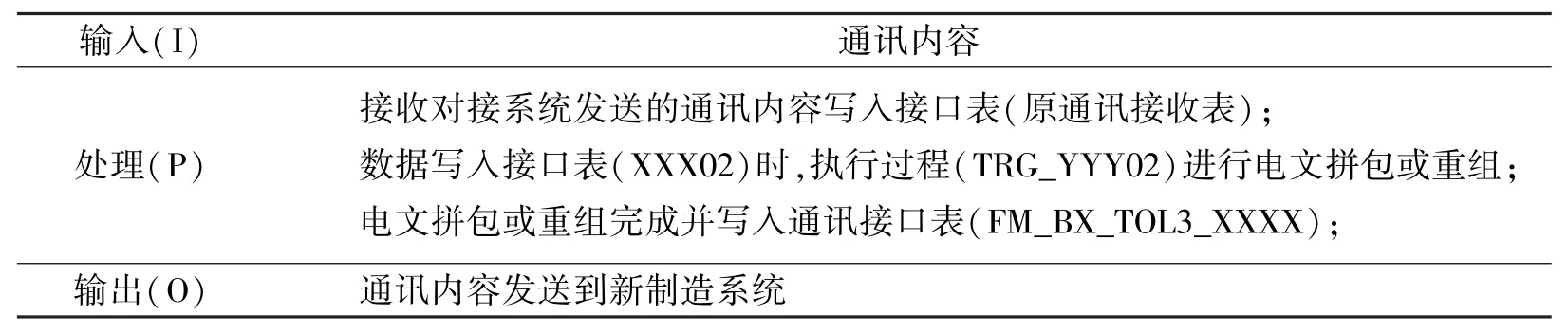

转发现有L2/L3 接口数据至新制造系统时,首先判断是否Socket 方式通讯和是否需要拼包后,将电文发送至相应地新制造系统通讯接口表,将反馈的电文状态和数据库日志信息写入通讯状态表和通讯日志表,数据处理流程见下表。

?

转发新制造系统电文至现有L2/L3 接口时,转接平台读取通讯接口表数据,判断是否需要拆包,将电文发送至相应的原L2/L3 通讯接口表,再通过原接口将数据发送至相应的L2 系统。

?

对原部分XCOM 和L3 通讯服务进行辨识,按新通讯规约升级通讯服务,按照升级后的通讯服务修改原制造系统接口应用程序。

3.2 直连方式接口功能实现

采用直连方式对接的L2,按与新制造系统约定的规约直接改造L2 通讯接口,需关注网络的连通性和通讯配置的修改。

手持设备与新制造系统也是直连对接,通过WebService 方式实现通讯,数据处理流程见下表。

?

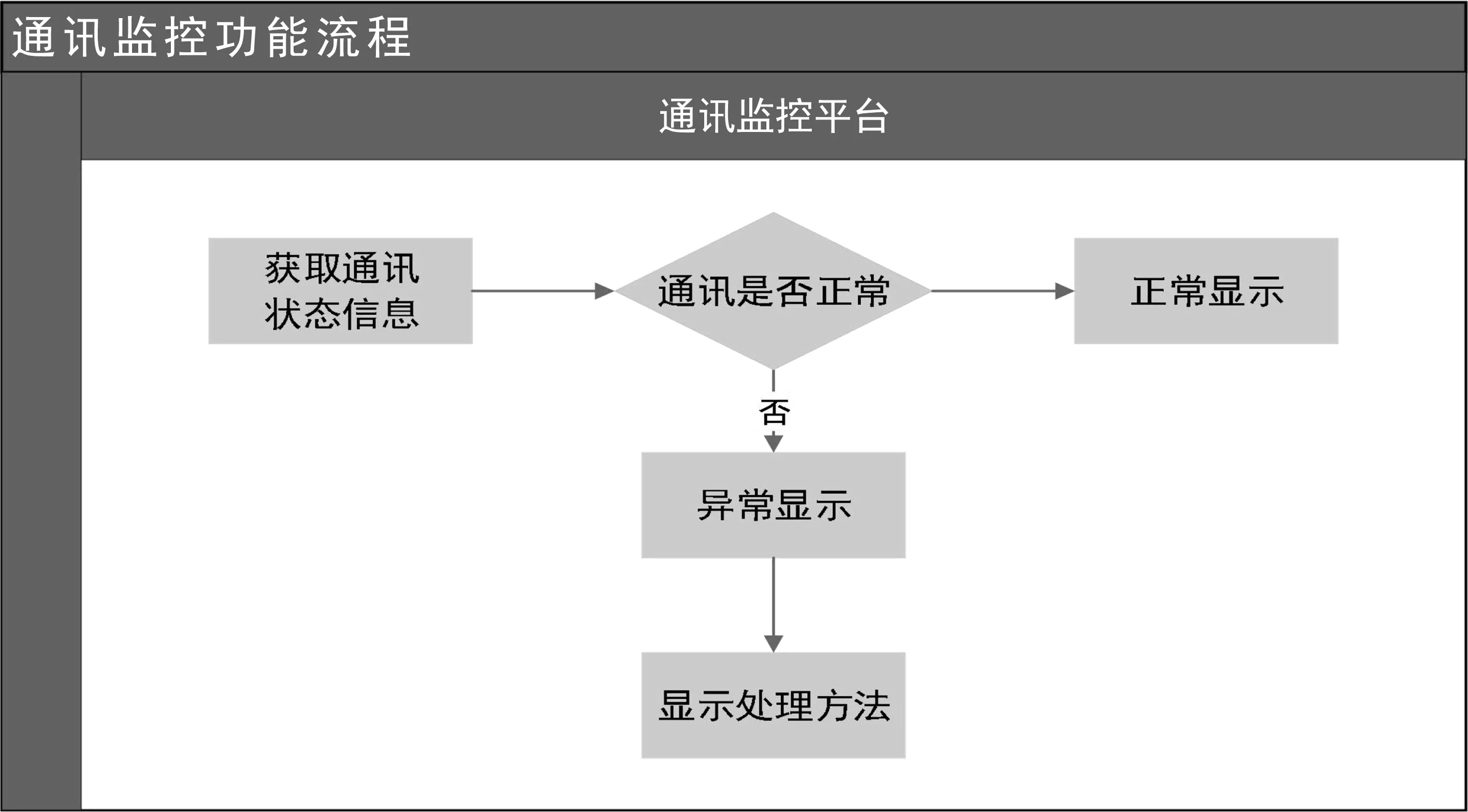

3.3 接口系统通讯监控功能实现

通讯状态来源于通讯服务,通过定时扫描监控通讯状态表和通讯日志表,实现对接口平台的状态监控,并在此基础上开发维护界面,监控平台实时监控通讯状态并在前台画面进行显示,有故障的通讯单独显示,维护人员可以查询通讯日志和通讯故障处理方法,通讯故障处理方法也可以维护和更新。

通讯监控流程见图3。

图3 通讯监控功能流程图

3.4 通讯数据完整性实现

为保障通讯或系统故障情况下,数据损失量最小,设计本系统间接口通信具有数据缓冲功能,即在接口系统通信网络发生故障的情况下,通信数据发送方始终保持将相关数据保存在本系统中,待通信网络恢复时,双方系统自动将所有没有发送的数据补充发送到对方系统中。

为了便于事后追溯通信数据的正确性,设计双方系统都需将本系统最近(如一个月)主要的接受和发送的通信数据保存在本系统通信数据履历表中,同时需要保存每条通信数据的产生时间、发送时间、接受时间等时间信息。

通过转接平台转发的电文,如L2 系统与新制造系统通信中断,已发往L2 的生产命令可由L2系统继续执行,生产命令及实绩无法传送,此时该机组是否生产由生产厂根据情况决定。 通讯恢复后,被中断的生产命令和实绩电文能自动发送,新制造系统可接收来自L2 的实绩,L2 系统或转接平台能自动向新制造系统传送积压信息。 直连方式发送的电文也按上述逻辑设计接口。

3.5 硬件环境部署

根据数据通讯量及制造系统分区情况,通讯转接平台采取云服务方式部署硬件,在云平台增设7台数据库服务器用于通讯数据缓存,7 台通讯服务器用于转接平台与新制造系统通讯,1 台应用服务器用于通讯监控服务。

3.6 通讯安全性设计

转接平台通讯安全方面:每个转接平台通讯服务器部署多个通讯中间件,按照通讯接口分配通讯端口,保障每个二级讯接口有单独的通讯通道;转接平台不与L2 系统直接通讯,通过转接平台缓存数据库进行信息交互,保障沿用现有二级系统安全通讯机制。

直连系统通讯安全方面:沿用现有网络安全机制;每个二级系统与XCOM 单独通讯。

本接口系统部署在云平台,由云平台提供防火墙、IPS 等网络层面的安全设备,对所有访问云主机、云存储的流量进行监控过滤,提供DDos 防护、IPS 防护、防病毒、入侵防御等全面的网络防护,保证网络安全。

4 数据库设计

4.1 数据库基本设计

重组原ERP 制造系统数据库,根据生产作业分区划分,设置长材一区转接平台数据库、长材二区转接平台数据库、特钢转接平台数据库、四钢轧转接平台数据库、冷轧南区转接平台数据库、冷轧北区转接平台数据库、冷轧硅钢转接平台数据库,使用原有数据库软件。

保留原有表空间,新建应用表空间FMAPP 用于存放应用数据、索引表空间FMIDX 用于存放索引和关键字。

转接平台的数据库安装在指定服务器上,用户只能用帐号登陆到应用软件,通过应用软件访问数据库,防止用户直接操作数据库。

4.2 数据库表设计

重组原制造系统数据库,设置多个区域转接平台数据库。

转接平台各数据库中建表规则如下:

以接收新制造系统电文接口表为例,建表如下:

?

4.3 数据执行过程设计

接收报文时需要执行如下存储过程:1、接收新制造系统电文时立即调用执行。 2、过程命名按照规则命名(例如:PRO_TCP_FMTOL2_EAF)。 3、过程参数为两个输入参数和两个输出参数。 其中输入参数(MessageID,MessageBody)是字符型参数,名称不能修改;输出参数(RetResult,RetValue)是字符型参数,名称也不能修改,RetResult 返回值是”OK”时,表示执行成功,RetResult 返回非”OK”值时,表示执行不成功,并返回不成功的原因RetValue。 4、执行内容为电文拆包或转接电文,通讯内容写入“二级系统发送接口表”。

发送报文需要执行如下存储过程:1、在接收二级系统电文时触发,对原L2/L3 是DB 通讯的系统,定时执行,对原L2L3 是Socket 通讯的,根据原通讯中间件执行方式决定采取定时或立即执行。2、过程命名按照规则命名(例如:PRO_TCP_FM⁃TOL3_EAF_3ZTA01)。 3、过程参数按需设置。 4、执行内容为电文拼包或转接电文,通讯内容写入“发送新制造系统电文接口表”。

公用过程有:获取流水号(F_TCP_GET_LIST⁃NO)、电文拼包(F_TCP_PACK_GETBYTE)、电文拆包转换数值(F_TCP_UNPACK_TONUM)、日志记录(PRO_TCP_WRITELOG)、公用参数(P_TCP_CXCMN)。

5 测试结果及分析

新数据接口系统开发完成后,对其进行贯通性测试、逻辑测试、业务测试、压力测试等一系列测试。

压力测试结果显示:长材一区准备1500 条电文,10 分钟完成通讯;特钢公司准备3120 条电文,20 分钟完成通讯;长材二区准备1021 条电文,8 分钟完成通讯;四钢轧准备5122 条电文,15 分钟完成通讯;冷轧总厂准备7893 条电文,10 分钟完成通讯,电文按照顺序进行通讯,信息交互准确、及时,通讯中断后能自动恢复。

新制造系统上线运行时,接口系统整体切换在2 小时内完成,经过35 天测试跟踪,接口通讯稳定可靠,通讯结果满足设计要求。

6 结语

伴随智慧制造能力升级,企业信息化水平不断提高,而基础自动化更新周期则相对较长,工业企业必然存在新老系统配套问题。 本文针对马钢股份公司L3 产销系统整体升级,全流程近百套L2 工控系统需要与之进行数据交互的需求,通过数据接口平台的设计与开发,实现了最小变动原则下,新老系统的对接,对推动企业智慧制造系统建设具有重要意义。 本系统设计对类似复杂工业环境下,工控与信息化系统接口改造具有一定参考价值。