不同残氧量对瓶装脂肪乳质量的影响

胡 丹,黄晓玲,武林贺,李 益,温凯嘉,邓颖诗,卢嘉颉,曾梓轩,许文东

(广州白云山汉方现代药业有限公司,中药制药过程技术与新药创制国家工程研究中心,广东省药用脂质重点实验室,广东 广州 510240)

随着国内特殊医学用途配方食品配套法规的颁布,临床上对肠内营养制剂的需求越来越大。特医食品的剂型主要分为液体剂型及粉剂,其中液体制剂较粉剂吸收率高,使用更为便捷、效果更好,是国外院内特医产品使用的主要剂型。但国内液体制剂的产品研发起步较晚,缺乏关键原料及生产技术,目前多以模仿国外产品为主,产品为外观、口感较差的混悬液,且均以普通食品的形式应用,产品种类少、品质参差不齐,研发实力较弱。液体剂型的特医食品通常采用瓶装,最典型的包装方式为钙钠玻璃瓶装,这类包装在密封处理前通常都会留有顶空,顶空中残留的氧气可能会对产品的质量造成影响。目前残氧量的研究较多集中在奶粉[1-2]等粉剂产品和玻璃瓶装的注射用药品[3-5]方面,有关特医乳剂产品残氧量的控制研究较少。

脂类是人体必需的营养素之一,是构成人体细胞的重要成分[6]。脂肪乳溶解性好,使用方便,可以为特定人群补充必需脂肪酸。脂肪乳的产品定位为非全营养的特殊医学用途配方食品,不能作为单一营养来源满足目标人群的营养需求,需要与其他食品配合使用。与其他食品配合使用时,相较于使用饮用水进行冲调,使用脂肪乳作为溶剂冲调其他食品可提高冲调液的感官稳定性,提升冲调液口感,提高食物顺滑程度。同时,因脂肪乳的主要营养素为油脂,可以与食物中的脂溶性营养素(如脂溶性维生素)相结合,有助于提高食物中脂溶性营养素的吸收率。脂肪乳的主要供能物质是油脂,而油脂氧化是食品变质的一个主要因素,它会给食品带来不良风味,甚至导致食品的货架期缩短及品质劣变[7]。油脂的氧化实际上是不饱和脂肪酸的氧化,可以通过光氧化、自氧化和酶催化氧化发生。自氧化是其中的主要过程,氧与不饱和脂肪的相互作用是一个重要的反应,其限制了不饱和脂肪在功能食品中的应用[8]。阐明含脂食品变质的机理、影响因素和测定方法,对合理控制含脂食品变质方案的制定至关重要[9]。

普通食品形态的油脂与脂肪乳的氧化存在一定差异,脂肪乳内不饱和脂肪酸氧化的影响因素与乳液粒径的大小、乳化剂的种类等息息相关[10]。同时,粒径也是衡量乳液物理稳定性的一个重要指标[11-12]。纳米乳的粒径通常在10~1 000 nm[13],一般情况下液滴的粒径越小,其体系越稳定。本文通过制备不同残氧量的钙钠玻璃瓶包装的脂肪乳,探究不同残氧量对脂肪乳质量及稳定性的影响,旨在为脂肪乳的生产提供理论数据指导。

1 材料与方法

1.1 材料与试剂

辛、癸酸甘油三酯,道勤生物(上海)科技有限公司;大豆油,九三粮油;亚麻籽油,菏泽中禾健元生物科技有限公司;橄榄油,广元市荣生源食品有限公司;大豆磷脂,河北美亚斯磷脂技术有限公司;碳酸钠,连云港碱业有限公司。

1.2 仪器与设备

T50 数显高速分散机(德国IKA)、电热恒温水浴锅(苏玻仪器IKA HB10BASIC)、磁力搅拌水浴锅(金坛良友SHJ-6AB)、电子分析天平(德国sartorius BS200s)、高压均质机(德国GEA3006)、便携式顶空残氧仪(丹麦MOCON CheckPoint3)、压盖机(江苏神农FG-2A)、台立式蒸汽灭菌柜(江苏神农TXQ-280)、有机玻璃手套箱(长沙米淇MT012-C)、高纯氮气(纯度≥99.999%)、安捷伦7890A气相色谱仪(搭配FID检测器)和激光粒度仪(贝克曼LS13320)。

1.3 实验方法

1.3.1 脂肪乳的制备

(1)油相的制备。按比例称取辛癸酸甘油三酯20%(w/w)、大豆油30%(w/w)、亚麻籽油10%(w/w)、橄榄油30%(w/w)、大豆磷脂7%(w/w)混合,于60 ℃磁力搅拌水浴锅加热,直至粉末磷脂完全溶解。

(2)水相的制备。按比例称取纯化水99.98%(w/w)、碳酸钠0.02%(w/w)混合后搅拌均匀,于电热恒温水浴锅保温至50 ℃。

(3)乳化。油相和水相按照1 ∶5 的比例混合,混合后使用T50 数显高速分散机剪切10 min,转速为2 400 r·min-1。

(4)均质。乳化完成后的初乳液进行均质,均质参数400 Bar(前压360 Bar,后压40 Bar)均质两次,均质后装入100 mL 钙钠玻璃瓶,充氮(具体充氮方法详见1.3.2),压盖。

(5)灭菌。密封后的脂肪乳置于台立式蒸汽灭菌柜,121 ℃灭菌15 min。

1.3.2 不同残氧梯度脂肪乳的制备方法

将灌装完毕的脂肪乳置于有机玻璃手套箱中,密封箱体后抽真空,根据箱体内置入的残氧仪读数开启氮气阀门。当箱体内残氧仪示数稳定在1%、5%、10%时停止充氮,保持箱体密封状态,使用箱体上自带的橡胶手套操作,将脂肪乳瓶口用皇冠盖的内盖丁基胶塞塞紧,取出并压盖,即为实验组1、实验组2、实验组3。同时制备未充氮样品组作为对照组4,残氧量约为20%。

1.3.3 加速氧化实验

参考孙永等[14]的方法,将不同残氧量的脂肪乳置于60 ℃烘箱加速氧化15 d,每隔5 d 测定一次残氧量、过氧化值、酸价及脂肪酸,放入前与15 d 取出后测量4 组样品的粒度。

1.3.4 残氧量测定

将脂肪乳皇冠盖金属外盖打开,内盖丁基胶塞保留,使用便携式顶空残氧仪取样探针插入皇冠盖内盖丁基胶塞中,探针伸入玻璃瓶顶空中,注意不要插入液面以下,点击开始按钮等待测试结果。

1.3.5 过氧化值、酸价的测定

过氧化值按照GB 5009.227—2016中的方法进行检测;酸价按照GB 5009.229—2016 中的方法进行检测。

1.3.6 脂肪酸测定

分别测定60 ℃下保存0 d、5 d、10 d 和15 d 的油酸、亚油酸、α-亚麻酸含量,油酸、亚油酸、α-亚麻酸含量的检测方法参照GB 5009.168—2016。

1.3.7 粒度的测定

使用激光粒度仪测定60 ℃下贮存0 d 和15 d 样品的粒度,导出原始数据后用Origin 作图软件绘制粒度分布图。

2 结果与分析

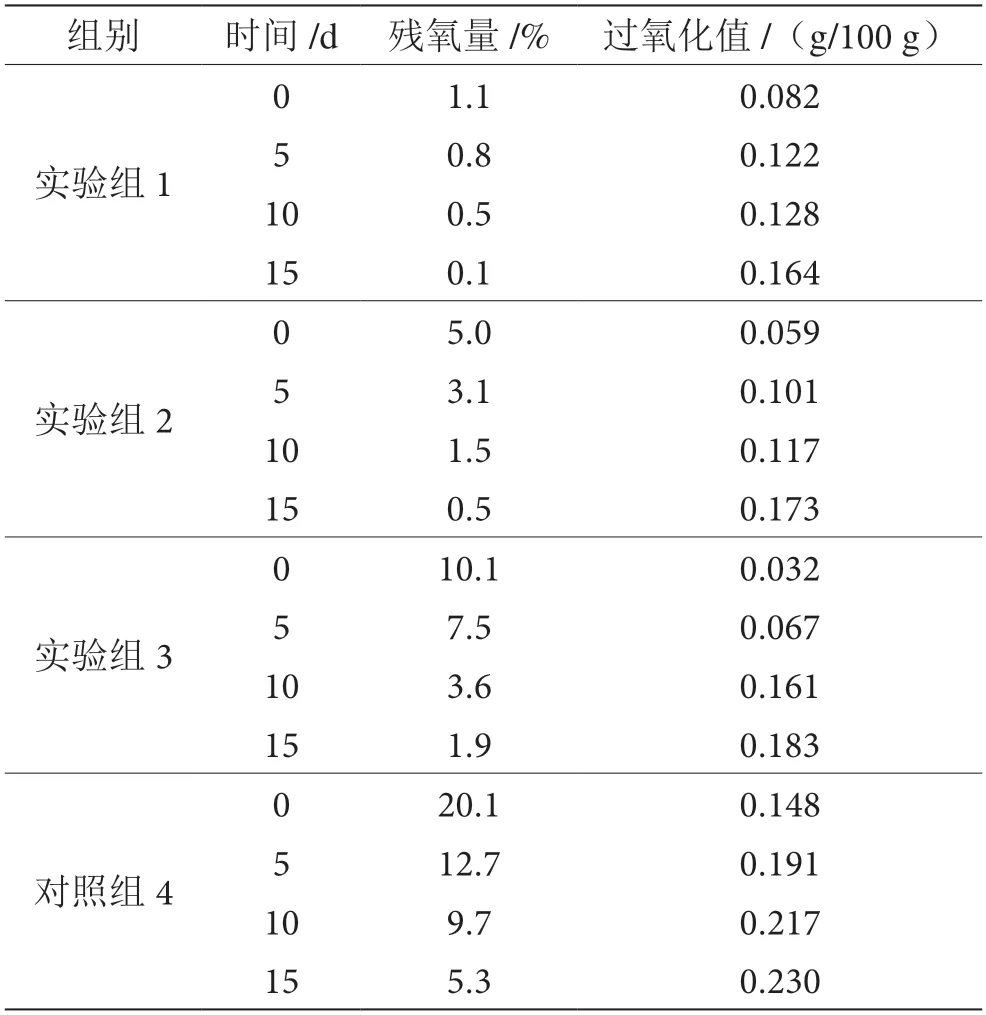

2.1 过氧化值结果分析

不同残氧量样品在高温贮藏期间残氧量及过氧化值的变化如表1 所示。从表1 可以看出,随着高温贮藏时间的延长,各组脂肪乳的顶空残氧量不断下降,说明顶空的氧气随贮藏时间的延长不断消耗。4 组脂肪乳的过氧化值含量随贮藏时间的延长不断增加,但含量均在0.25 g/100 g 以下,符合GB 2716—2018 中对调和油过氧化值限量的规定。对照组4 在各时间点的过氧化值均高于其余3 组,且高温贮藏15 d 时,残氧量为0.230 g/100 g,接近国标中的限值,存在超过限量值的风险。说明充氮操作可以明显减少脂肪乳在贮藏过程中过氧化值的增加,降低过氧化值超标造成的质量不合格风险。

表1 不同残氧量对脂肪乳过氧化值的影响表

2.2 酸价结果分析

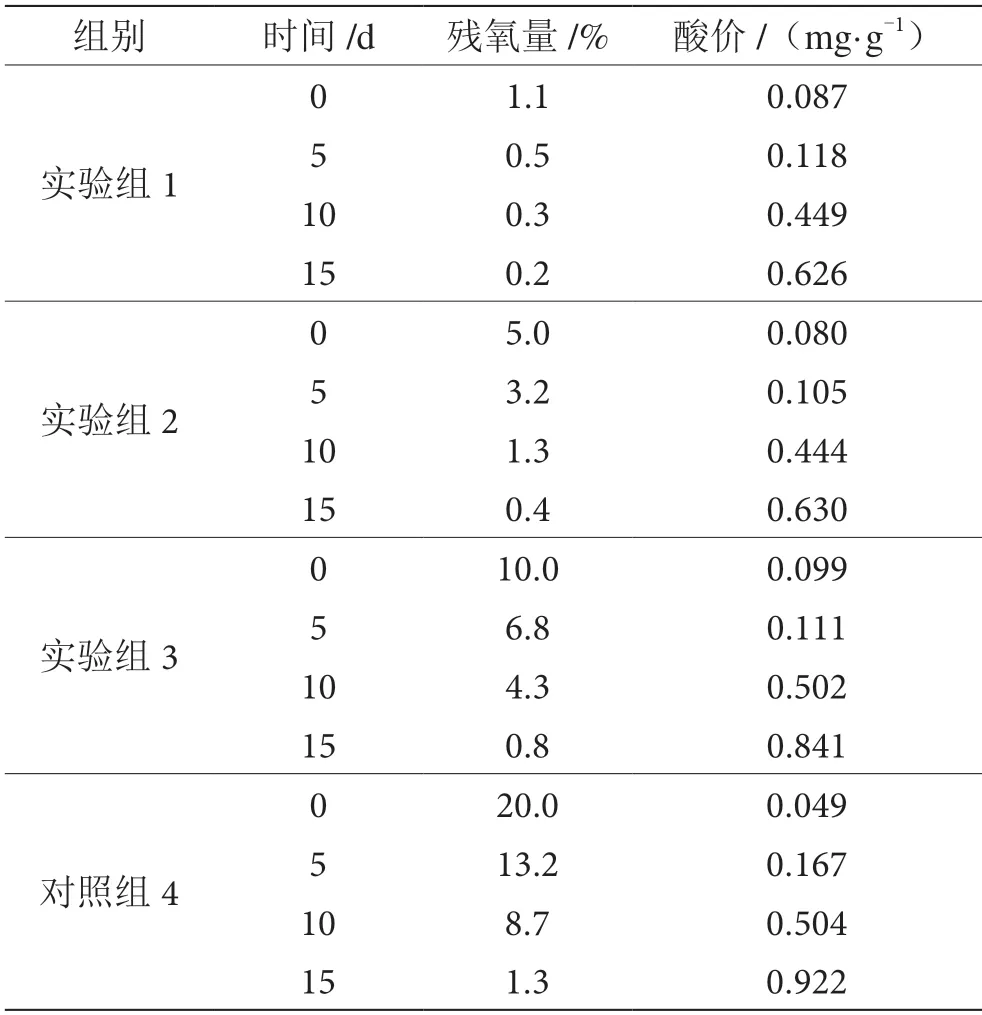

不同残氧量样品在高温贮藏期间,残氧量及酸价的变化如表2 所示。

表2 不同残氧量对脂肪乳酸价的影响表

随着贮藏时间的延长,氧气不断消耗,顶空残氧量不断下降,酸价呈现上升的趋势。在相同的贮藏期内,组间酸价变化在贮藏前10 d 时无明显差异,可能的原因是在O/W 型乳状液中,油脂主要包被在乳化剂中,顶空残留的氧气进入油脂液滴中存在屏障,在贮藏前期顶空氧气含量并不是油脂分解为脂肪酸的促进因素。贮藏15 d 时,实验组3 和对照组4 的酸价值为实验组1 的1.34 倍和1.47 倍,说明随着贮藏时间的不断延长,组间酸价变化出现明显差异,初期残氧量为10%以上对脂肪乳高温贮藏期间的酸价变化存在影响。

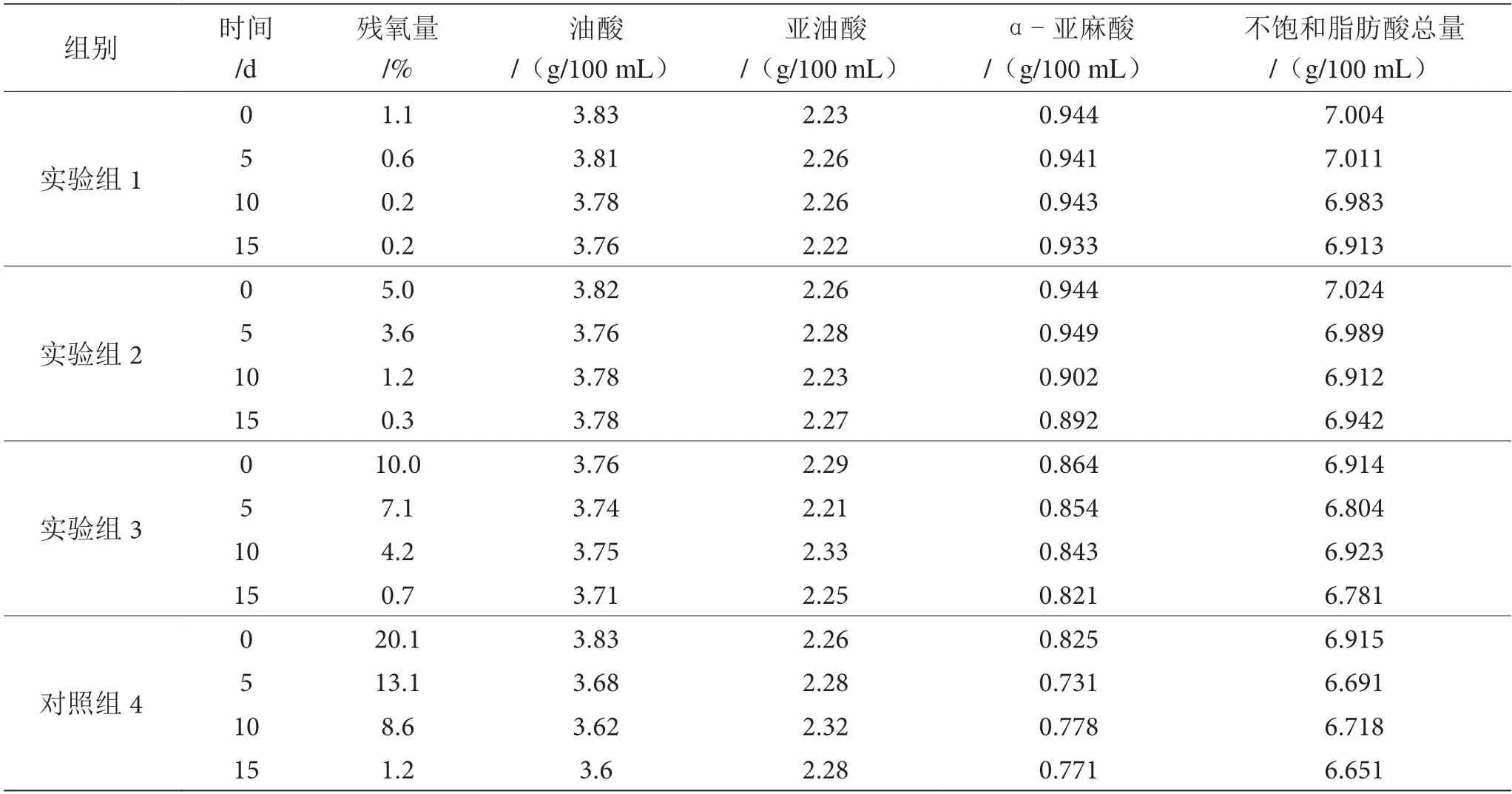

2.3 脂肪酸结果分析

油脂的氧化主要与不饱和脂肪酸相关,橄榄油、大豆油和亚麻籽油的主要不饱和脂肪酸为油酸、亚油酸和亚麻酸[15-16]。检测不同残氧量样品中油酸、亚油酸和α-亚麻酸的含量,结果如表3 所示。各组不饱和脂肪酸总含量随着贮藏时间的延长总体呈现不同程度的下降趋势,4 组样品贮藏15 d 相对于贮藏0 d,不饱和脂肪酸总量分别下降了1.30%、1.17%、1.92%及3.82%,顶空残氧量20%对照组4 的脂肪酸含量下降明显高于其余3 组,说明充氮可以抑制脂肪乳不饱和脂肪酸的氧化,这与酸价的测定结果一致。实验组2与实验组1 在贮藏结束时,不饱和脂肪酸总量损失结果相近,说明5%初始残氧量与1%初始残氧量对脂肪酸氧化的影响相似。

表3 不同残氧量对脂肪乳脂肪酸含量的影响表

2.4 粒径结果与分析

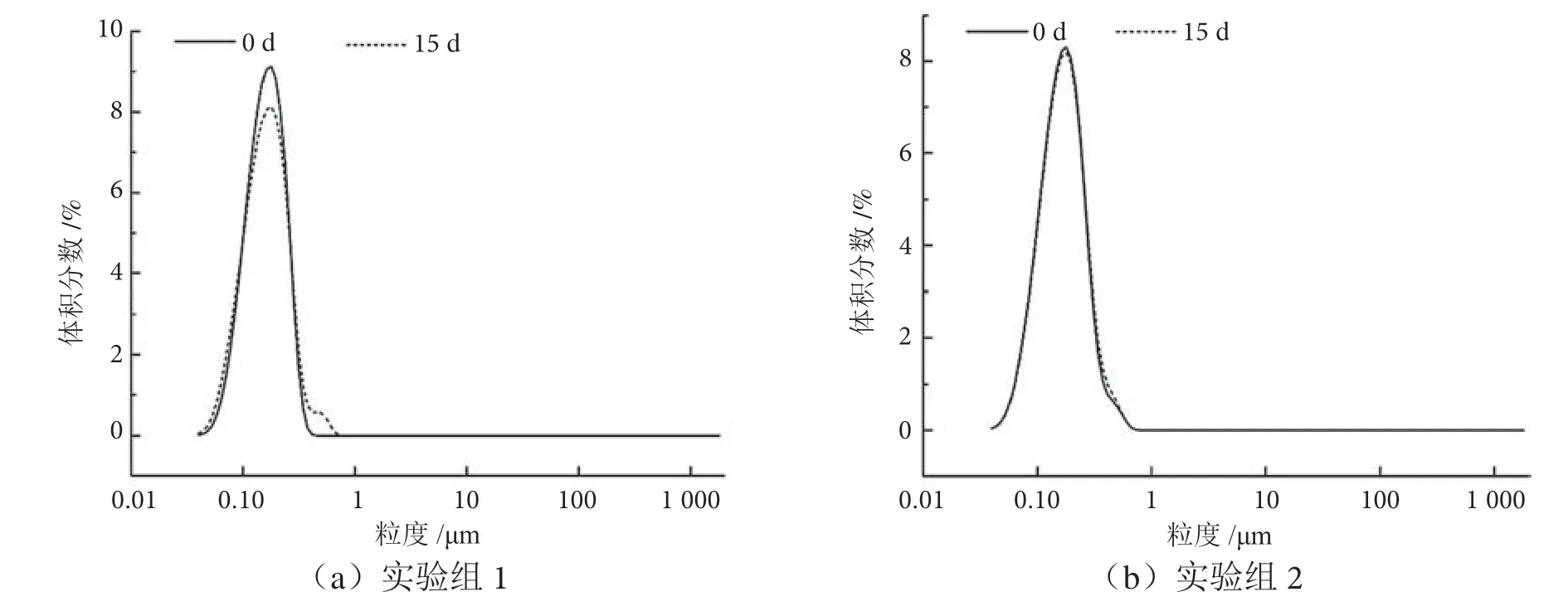

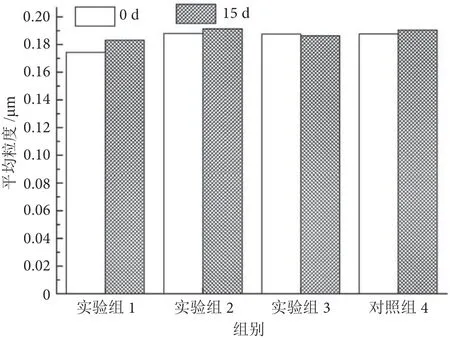

乳液粒径大小及其分布状态是衡量脂肪乳稳定性的重要指标[17],与脂肪乳质量息息相关。由图1 可知,4 组脂肪乳在高温贮藏前后期均呈现单峰分布状态,说明乳液分散均匀,体系稳定。从图2 粒径数据对比可以看出,4 组脂肪乳贮存0 d 和15 d 粒径均分布在0.17~0.19 μm,粒径大小无明显变化趋势,说明不同的顶空残氧量对脂肪乳贮藏过程中粒径大小无明显影响。

图1 不同样品60 ℃下贮存0 d 和15 d 的粒度分布图

图2 4 组脂肪乳贮存0 d 和15 d 平均粒径图

3 结论

残氧量控制是特医食品乳剂和粉剂两种剂型产品生产过程中必不可少的一项工艺,本文通过测定不同残氧量瓶装脂肪乳在高温贮藏期间过氧化值、酸价、脂肪酸及粒径的变化,分析不同残氧量对瓶装脂肪乳质量的影响,为脂肪乳的生产工艺提供理论指导。结果表明,不同残氧量对脂肪乳的粒径大小无明显影响。但未充氮对照组即初始残氧量约为20%的脂肪乳的过氧化值、酸价明显高于充氮组,不饱和脂肪酸总量下降较为明显,说明在生产中应用充氮工艺可以维持脂肪乳的品质。综合考虑脂肪酸含量的变化,将残氧量控制在5%以下更能抑制脂肪乳在高温贮藏期间的品质劣变及营养素损失。