大直径筒仓双层顶盖空间力学性能分析

胡亚民,师先银,刘小培,张晓丽

(郑州中粮科研设计院有限公司,河南 郑州 450001)

随着我国粮食仓储建设进入高质量发展新阶段,建设现代化的高标准粮仓成为新的要求,通过全面采用机械化、信息化、节能、高效及环保的仓储设施,推动行业进步,积极发展绿色、安全的储粮技术,实现粮仓规范化、专业化、精细化、生态储粮的“四化”建设、安全管理、安全储粮[1]。

大直径筒仓直径通常为25~30 m,由于跨度大,仓顶多采用单锥顶结构形式以减少材料投资,施工方法通常为高空支模方式,形成单层的圆锥薄壳结构,仓顶设备均采用露天设置,且仓顶预留预埋孔洞较多,容易产生漏雨、漏气等现象,隔热效果差,仓内温度高,外部设备锈蚀严重[2-4]。为满足粮仓储粮需求,增加粮仓设施的耐候性能,通过采用全现浇混凝土双层顶结构形式,仓顶盖板为上顶板梁板结构,下底板板圆锥形无肋薄壳,形成空间结构,中间空腔部分,其保温、隔热、防雨性能较同类型仓库有较大改善,钢筋混凝土仓顶盖整体抗震性能好,实现了绿色环保储粮的目标[5-7]。新型仓顶盖结构形式与单层元锥顶薄壳结构不同,传统的手工计算难以分析空间体系构件的内力情况,针对该双层顶盖,本文利用大型通用有限元ABAQUS 对其力学性能进行综合分析评估。

1 计算模型

1.1 工程概况

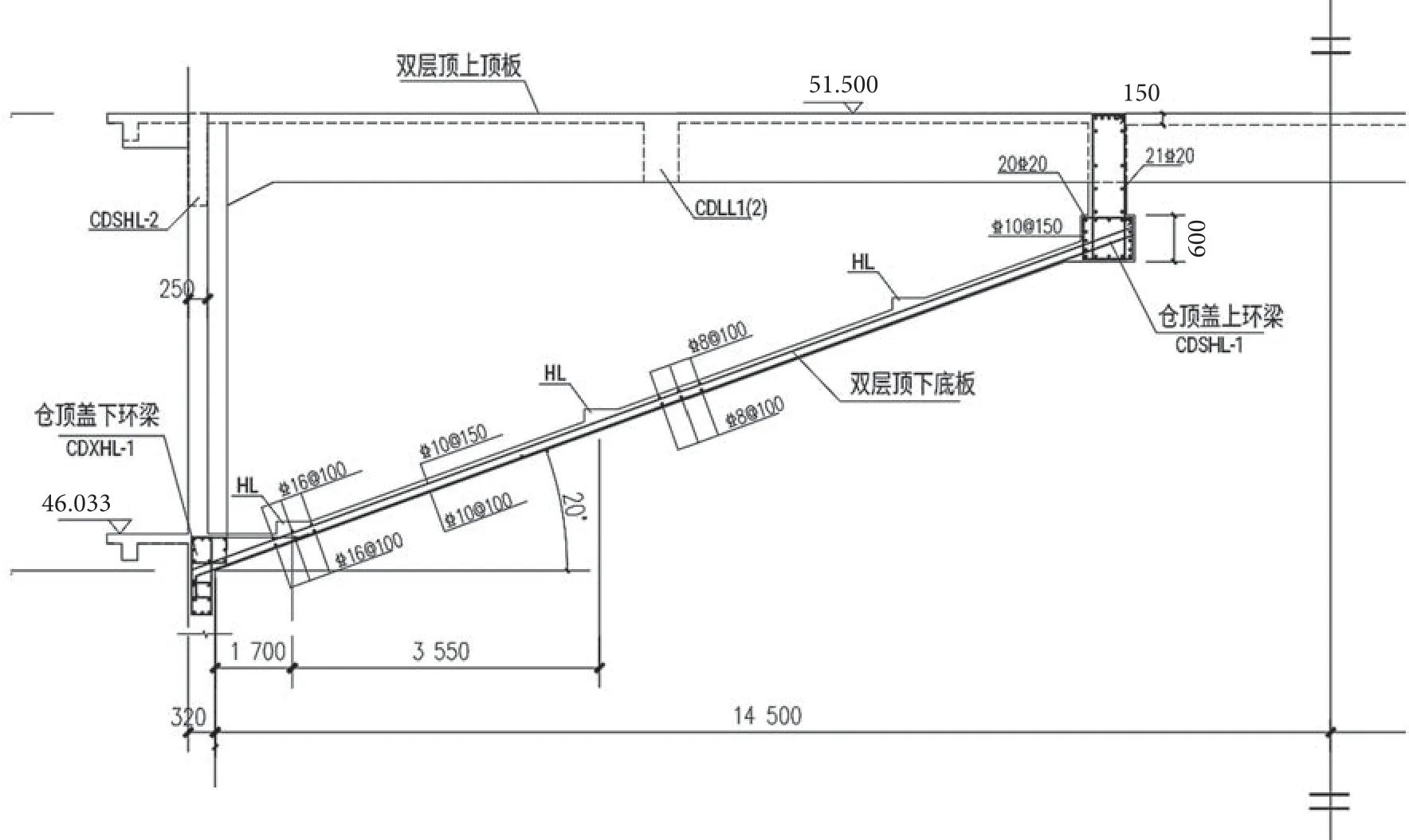

本研究以某粮食储备库大直径筒仓项目为实例,采用有限元ABAQUS 进行空间分析,结合施工、使用不同工况分析,通过多计算手段复核,保证结构的安全性。大直径筒仓设计基本信息为筒仓内径29.0 m,散粮平均装粮高度40.5 m,仓壁壁厚320 mm,混凝土强度为C35,采用HRB400 钢筋。储料按小麦考虑,单仓仓容20 000 t。整体采用平底架空结构形式,仓顶采用现浇钢筋混凝土双层盖结构形式,其中,上顶板为梁板结构,下底板为圆锥形无肋薄壳,锥顶厚180 mm,形成整体空间结构。原筒仓结构基本设计信息如下。抗震设防类别:丙类;抗震设防烈度:7 度;基本地震加速度:0.1g;设计地震分组:第一组;抗震等级:二级;特征周期:0.45 s;场地类别:Ⅱ类。双层顶盖如图1 所示。

图1 双层顶盖剖面图

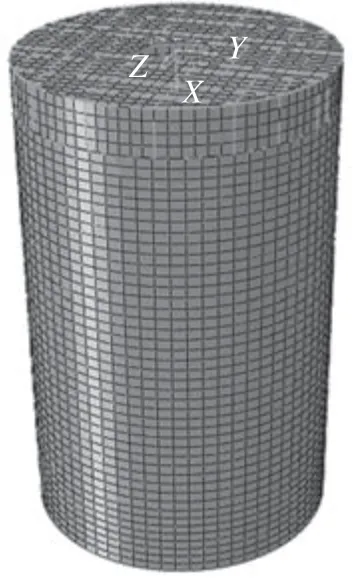

1.2 有限元模型

采用ABAQUS 通用有限元软件对原设计进行整体建模数值分析。仓壁及锥顶均采用S4R 壳单元,锥顶上环梁、下环梁、其他梁柱构件等均采用B31 梁单元[8],有限元模型如图2 所示。

图2 有限元模型图

1.3 荷载及工况

综合考虑双层顶盖在正常使用阶段及施工阶段两个工况,对双层顶盖在施工采用分级加荷和正常使用阶段两种工况下的受力性能进行了有限元数值仿真分析,确定上层顶盖对下层锥顶的施工影响,以及整体形成后双层顶盖在正常使用阶段的受力性能。①施工阶段。考虑上层顶盖分步施工,底层锥顶达到设计强度,二层均布施工面荷载为15 kPa。②正常使用情况下。设计荷载考虑仓顶自重、操作荷载、粮仓测温电缆吊挂等荷载,活载取5 kPa。

2 结果与分析

2.1 施工阶段应力分析

2.1.1 底层锥顶应力分析

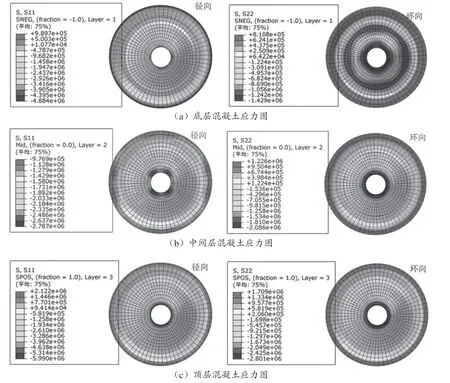

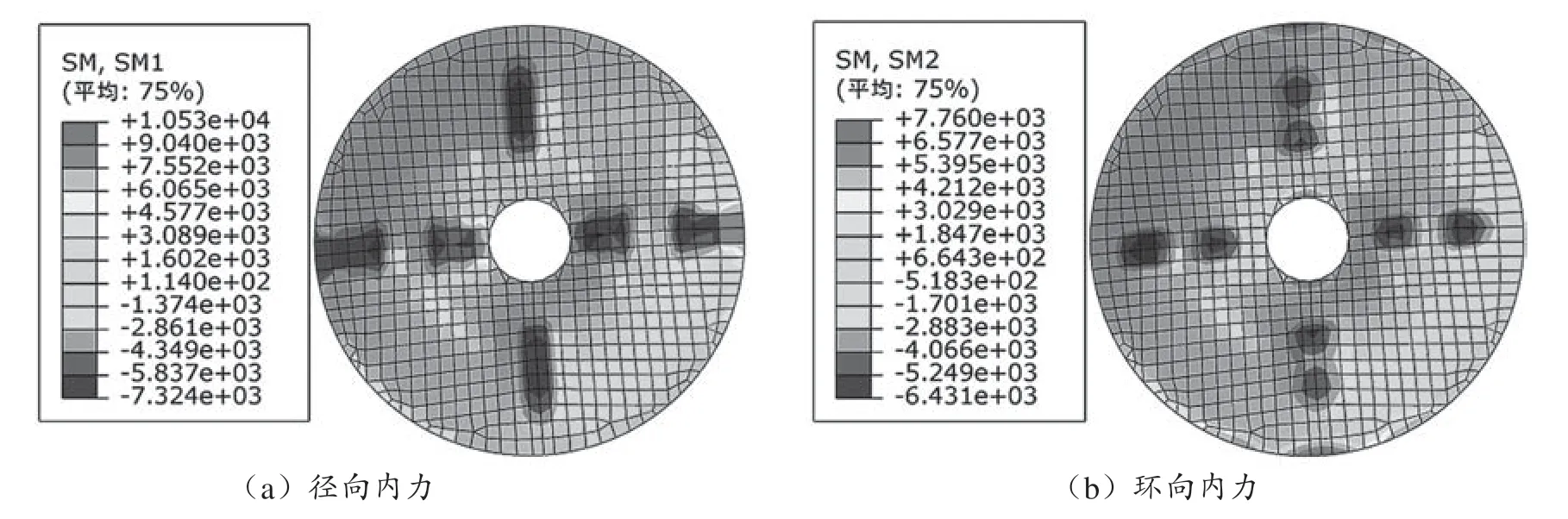

底层锥顶在径向和环向内力作用下的应力分布如图3 所示。

图3 混凝土应力图

(1)径向方向。下环梁与锥板交接处板受负弯矩,即板底受压、板面受拉,此处应力为4.88 MPa(受压),2.12 MPa(受拉,拉应变为1.73×10-4,已超过混凝土峰值应变);上环梁与锥板交接处正弯矩,此处板底混凝土受拉、板面受压,应力值为0.99 MPa(受拉),5.99 MPa(受压);中间层则全部受压,且整体压应力较小,最大为2.79 MPa。

(2)环向方向。锥板应力沿环向自上环梁至下环梁由受压逐渐转为受拉。板底混凝土应力为1.43 MPa(受压),0.81 MPa(受拉,靠近下环梁处);板顶混凝土应力为2.80 MPa(受压),1.71 MPa(受拉,靠近下环梁处);中间层混凝土应力为2.09 MPa(受压),1.23 MPa(受拉,靠近下环梁处)。

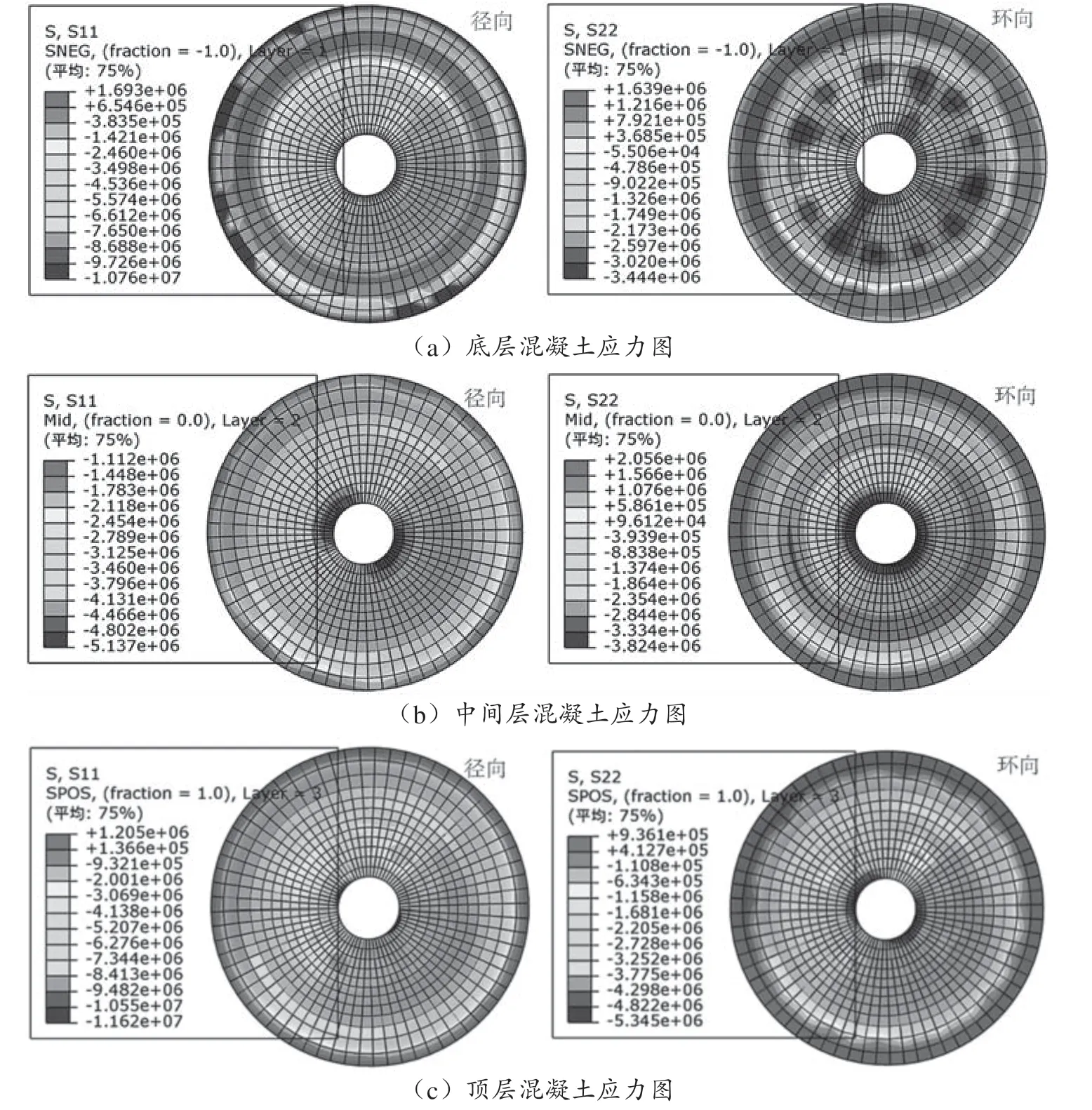

2.1.2 顶部平顶内力分析

顶部平顶内力分布如图4 所示。在荷载作用下,平顶板径向弯矩最大值出现在平顶边缘处,为板面负弯矩,最大值为10.53 kN·m,板正弯矩为7.32 kN·m,位于平顶跨中;环向弯矩分布同径向类似,弯矩最大值出现在平顶边缘处,为板面负弯矩,最大值为7.76 kN·m,板正弯矩为6.43 kN·m,位于平顶跨中。

图4 平顶内力图

2.1.3 整体性能指标对比分析

施工阶段,锥顶板及平顶的应力计算结果及相应性能如表1 所示。在上述施工工况下,圆锥基本处于抗压状态,混凝土的压应力最大值为5.99 MPa,小于其抗压强度指标;由于锥顶边缘构件整体影响,混凝土最大拉应力为2.19 MPa,但顶板与仓壁交接处及顶板跨中拉应变均超过峰值拉应变,说明该处拉应力已处于下降阶段,实际拉应力应大于C35 混凝土抗拉强度标准值。

表1 施工阶段各构件应力分析结果表 单位:MPa

2.2 正常使用阶段应力分析

2.2.1 底层锥顶应力分析

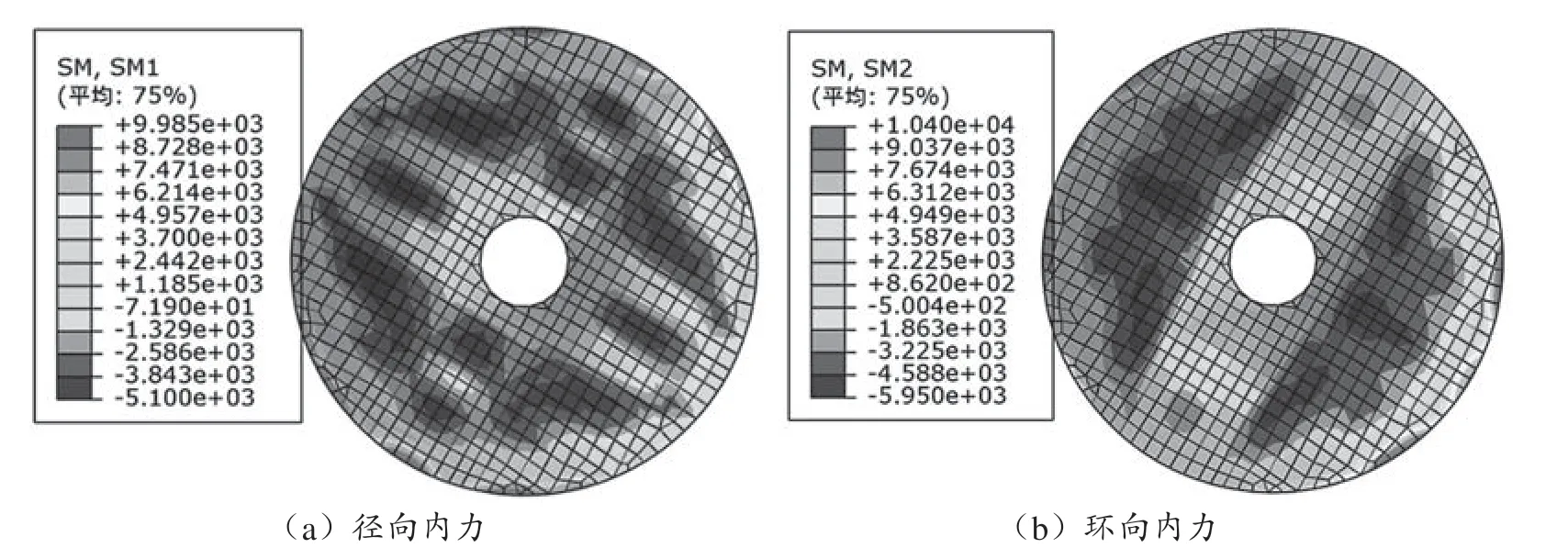

底层锥顶在正常使用阶段,径向和环向内力作用下的应力分布如图5 所示。

图5 混凝土应力图

(1)径向方向。与板弯矩相对应,下环梁与锥板交接处板受负弯矩,即板底受压、板面受拉,此处应力为10.76 MPa(受压),1.205 MPa(受拉,拉应变为4.09×10-4);上环梁与锥板交接处正弯矩,此处板底混凝土受拉、板面受压,应力值为1.69 MPa(受拉),11.62 MPa(受压);中间层则全部受压,最大为5.14 MPa(锥板与上环梁交接处)。

(2)环向方向。锥板应力沿环向自上环梁至下环梁由受压逐渐转为受拉。板底混凝土应力为3.44 MPa(受压),1.64 MPa(受拉,拉应变为1.38×10-4,靠近下环梁处);板顶混凝土应力为5.35 MPa(受压),0.94 MPa(受拉,拉应变为1.50×10-4,靠近下环梁处);中间层混凝土应力为3.82 MPa(受压),2.06 MPa(受拉,拉应变为1.50×10-4,靠近下环梁处)。

2.2.2 顶部平顶内力分析

顶部平顶正常使用阶段内力分布如图6 所示。顶板径向弯矩最大值出现在平顶边缘处,为板面负弯矩,最大值为9.99 kN·m,板正弯矩为5.10 kN·m,位于平顶跨中;顶板环向弯矩分布同径向类似,弯矩最大值出现在平顶边缘处,为板面负弯矩,最大值为10.40 kN·m,板正弯矩为5.95 kN·m,位于平顶跨中。

图6 平顶内力图

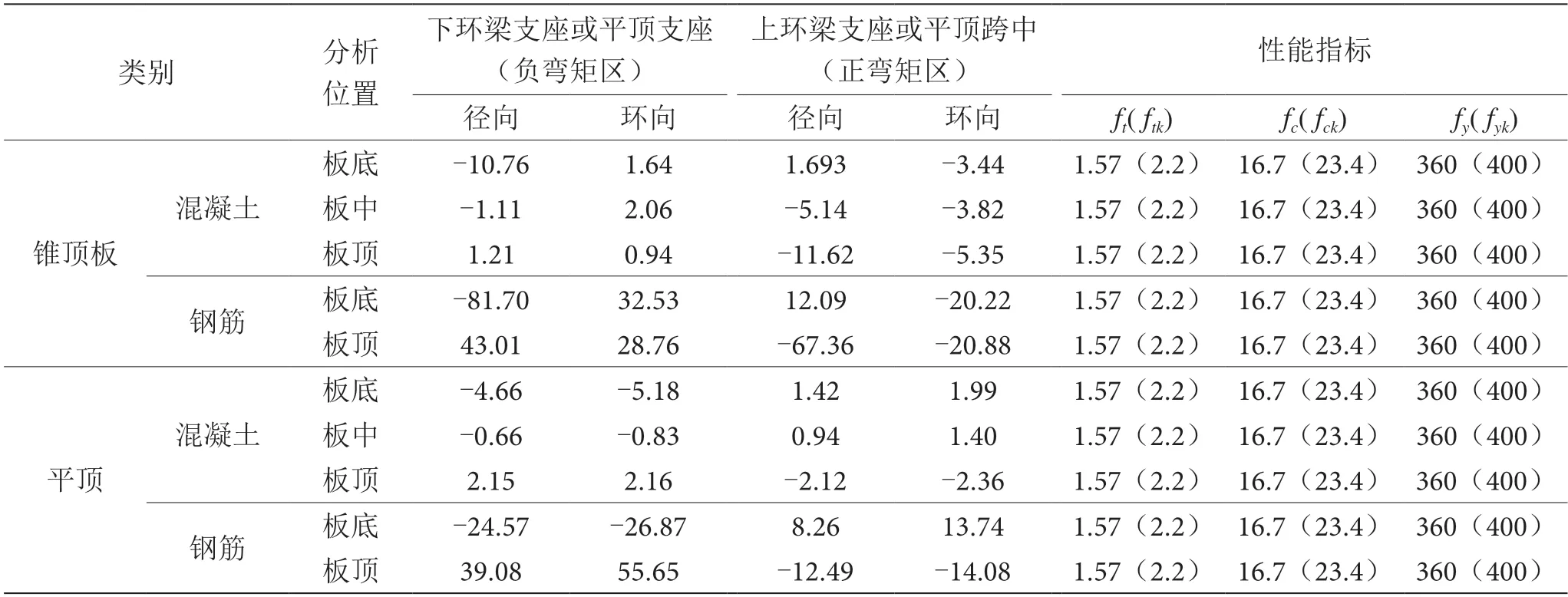

2.2.3 整体性能指标对比分析

正常使用阶段,锥顶板及平顶的应力计算结果及相应性能如表2 所示。在上述使用荷载作用下,钢筋各向应力值均较小,远远小于其材料强度;混凝土的压应力最大值为11.62 MPa,小于其抗压强度指标;而混凝土在平顶与仓壁交接处及平顶与仓壁交接处存在板面负弯矩,该部位产生的拉应力值达到2.15 MPa,略低于抗拉强度标准值,但平顶与仓壁交接处及平顶与上环梁交接处拉应变均超过C35 混凝土峰值拉应变,故实际拉应力超过C35 混凝土抗拉强度标准值,可局部采取加强筋措施。

表2 正常使用阶段各构件应力分析结果表 单位:MPa

通过整体分析采取加强措施,在混凝土拉应力较大部位一定范围内适当增加配筋,以减小混凝土应力;在满足配筋率要求的前提下,建议板内(径向和环向)配筋采用较小直径钢筋,且钢筋间距不宜超过150 mm;对于锥板或平顶在支座处的负弯矩位置,板面构造钢筋应满足相应规范要求,且在满足构造要求的前提下,可适当增加构造配筋;下环梁可采用预应力技术,以减小结构在环向拉力作用下的混凝土环向拉应力。

3 结论

本文基于数值分析,对大直径筒仓双层顶盖在施工和正常使用阶段两种工况的受力性能进行分析。研究表明,在施工阶段,处于传统计算的单锥壳状态,设计荷载与施工两种工况的混凝土应力均未超过其强度指标的标准值,考虑施工分步加载较大,但在受力较大部位(锥板与上、下环梁交接处)混凝土拉应力接近其抗拉强度标准值,需要加强局部位置的抗拉能力;在使用阶段,两种工况下混凝土拉应力在相应位置均已超过其抗拉强度标准值,即在该位置会产生裂缝两种工况范围不同,应采用包络设计。对于大直径双层顶结构,设计应采用有限元辅助设计的方法,整体分析,针对相应位置采取配筋加强、控制裂缝的措施,弥补常规计算的不足。