基于HS-SPME-GC-MS 分析不同卤制条件下卤制液香气差异

吴梓仟,周劲松,刘特元,蒋立文,刘 洋,*,尹世鲜,荣智兴,陈 欢

(1.湖南农业大学食品科学技术学院,湖南长沙 410128;2.食品科学与生物技术湖南省重点实验室,湖南长沙 410128;3.劲仔食品集团股份有限公司,湖南岳阳 414000;4.湖南省健康休闲食品工程技术研究中心,湖南岳阳 414000)

香辛料是指一类具有典型气味和滋味的调味品,使用后不仅可赋予食材特殊色、香、味,还能矫正食材中的不良气味[1],如水产制品中的鱼腥味和肉制品的血腥味[2]。因此,香辛料普遍用于食材加工。卤制液多使用卤料包(复合香辛料)熬煮而成,其香气主要来自于香辛料中有效成分的释放与转移,可进一步实现与食材间的香气转换[3]。食材经卤制液卤制后风味浓郁且食用方便,深受消费者喜爱[4]。然而目前大多数企业在酱卤生产工艺中仍使用传统的老卤汁卤制方式。一定程度上,老卤汤香气更加浓郁,但卤汤的反复利用可导致大量有害物质析出,并富集于卤制食材之上,如杂环胺,脂肪氧化物等,存在安全隐患。此外,老卤汤原辅料利用率低且不同生产批次产品香气差异明显,较难实现产品的工业化。因此,需对卤制液制备进行调整。

研究表明,卤制液的香气因制备条件的改变而改变,如煮制时间、次数、温度及压力等。秦艳秀等[5]探究香叶循环煮制对肉汤挥发性风味的影响,发现随煮制次数的增加,肉汤中挥发性化合物的种类和含量总体呈下降趋势。刘悦[6]对不同卤制时长的卤烤兔进行感官评价,结果显示过长的卤煮时间会导致香辛料中的苦味物质析出,最终聚集于产品间,造成综合感官评分下降。而在香辛料熬煮过程中施加压力,可以加快挥发性香气物质释放速度,缩短卤制时间,有效减少因长时间卤制而带来的异味[7]。基于此,分析不同卤制条件下卤制液香气差异对卤制液制备的调整是很有必要的。

顶空固相微萃取(headspace-solid-phase microextraction,HS-SPME)常与气相色谱-质谱技术(gas chromatography-mass spectrometry,GC-MS)联用,广泛应用于食品挥发性成分分析[8],但现阶段该技术多应用于对单一香辛料水煮液的挥发性成分分析,对复合香辛料水煮液的挥发性成分以及关键香气成分分析较少。综上所述,为了改进传统卤制工艺的缺点,现对卤制液的加工条件进行优化,采用HS-SPMEGC-MS 分析不同卤制方式下卤制液中挥发性组成成分差异,结合气味活度值(odour active value,OAV)及主成分分析法(principal component analysis,PCA)更加完整的比较不同加工方式对卤料液香气的影响,进一步明确卤制液卤制条件,对提高卤料包的利用率及实现复卤产品风味的工业化统一均具有重要意义。

1 材料与方法

1.1 材料与仪器

卤制液样品 由八角、桂皮、小茴香、丁香、肉豆蔻、草果、高良姜、山奈、荜拨、豆蔻、白芷、花椒、砂仁、陈皮、甘草组成的卤料包经不同条件卤制而成 湖南劲仔食品集团股份有限公司提供;2-甲基-3-庚酮 分析纯,上海阿拉丁生化科技股份有限公司。

7890B5977 型Agilent 气质联用仪 美国Agilent公司;57330-U 型手动SPME 进样器、57310-U 型聚二甲基硅氧烷萃取头(50/30 μm DVB/CAR/PDM)美国SUPELCO 公司;BSa224S 分析天平 Sartorius 有限公司。

1.2 实验方法

1.2.1 不同卤制条件卤汁的制作 第一锅卤制液(0525-1):3 包新卤料包熬煮;第二锅卤制液:第一锅卤制液时用的3 包卤料包基础上加1 包新卤料包熬煮;第三锅卤制液:第二锅卤制液时用的4 包卤包基础上加1 包新卤料包,以此类推第五锅卤制液(0525-4)为第四锅卤制液时用的6 包卤包卤制基础上再加1 包新卤料包。

微压卤制液(0525-H)根据现有工艺设备制作。在第一锅中加入3 个卤包,熬制完成后将第一锅卤制液全部抽出;无需加新卤包,继续在锅内加入一锅量的水进行熬煮,熬煮后,将第二锅卤制液全部抽出与第一锅抽出的卤制液混合;然后在锅内再加入一锅量的水进行熬煮,熬煮完成后,将第三锅卤制液抽出与第一锅、第二锅抽出的卤制液混合。所有熬煮操作均在微压条件下进行,即3 个卤包进行了3 次微压熬煮,将3 次熬制后的卤制液混合后使用。

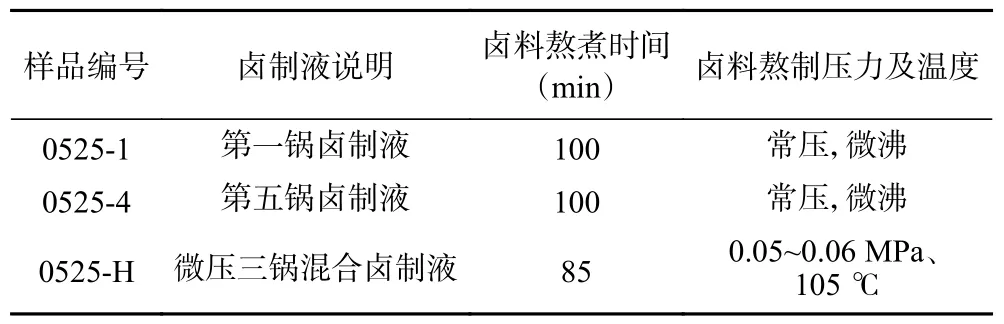

卤制液卤制条件及样品编号见表1。取样后于4 ℃冰箱中冷藏密封保存。

表1 卤制液卤制条件Table 1 Halogenation conditions for brine solution

1.2.2 SPME-GC-MS 分析条件 参考周晓等[4]的方法并稍作修改,采用顶空固相微萃取(HS-SPME)对卤制液香气进行提取:将8 mL 样品置于20 mL 气相小瓶中,加入2.5 g NaCl 和40 μL 内标(2-甲基-3-庚酮 1.7 μg/mL),置于恒温磁力搅拌机下(转速为30 r/min),在50 ℃下预热5 min。随后将萃取头从垫片穿过并推出纤维头,吸附40 min。

挥发性化合物在HP-5MS 毛细管柱(30 m×0.25 mm×0.25 μm)上分离。升温程序如下进行:初温40 ℃,保持3 min 后,以4 ℃/min 的速度升温至150 ℃ 保持0 min,再以10 ℃/min 的速度升温至250 ℃ 保持5 min。载气为氦气(1 mL/min),离子源温度为250 ℃,电离能为70 eV,质量范围为45~500 m/z。

将GC-MS 检测到的挥发性化合物与NIST20库数据库进行质谱比较。选择匹配度高于85%的物质作为定性结果,使用内标法计算挥发性化合物的含量作为定量结果,计算公式参考文献[9]:

其中,S1是内标的峰面积;S2是挥发性化合物的峰面积;C 是内标的初始浓度;M 是样品的体积。

1.2.3 气味活度值计算公式 气味活度值(OAV)是挥发性化合物的含量(C)与其阈值(T)之比,计算公式参考文献[10]:

1.2.4 排序检验法 参照《GB/T 12315-2008 感官分析 方法学 排序法》,对卤制液香气浓郁程度进行排序。10 名品评成员(4 男6 女,年龄在28~37 岁之间)来自劲仔食品集团股份有限公司,感官实验在专业品评室进行,要求品评员对卤制液样中散发的出卤香气味浓郁程度进行排序。实验完成后,计算同一样品同一特征的秩次总和(秩和)。

其中,j 是品评员的数量;P 是样品的数量;R 是样品的秩和。排序检验分析通过Friedman 检验法计算样品间是否存在显著性差异。

1.3 数据处理

2 结果与分析

2.1 不同卤制方式卤制液挥发性化合物分析

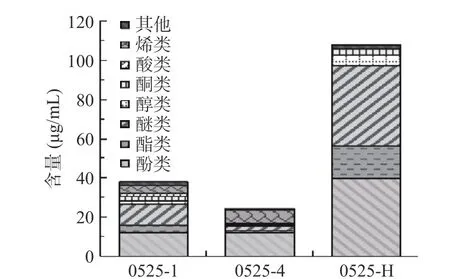

3 种不同卤制方式的卤制液通过GC-MS 分析,结果如表2 所示,共鉴定出8 类化合物(43 种物质),分别为醇类(7 种)、酚类(7 种)、酮类(5 种)、烯类(5 种)、酯类(5 种)、醚类(4 种)、酸类(2 种)、其他化合物(7 种)。由图1 可知,不同样品检出的风味物质组成差异明显,总含量由高至低分别为0525-H(107.90 μg/mL)、0525-1(37.83 μg/mL)、0525-4(24.16 μg/mL),其中酚类、醚类为0525-1 与0525-H 的主要化合物,而0525-4 中以酚类、烯类为主要化合物。

图1 不同卤制方式卤制液中各挥发性化合物含量图Fig.1 Volatile compounds diagram in marinade with different brine conditions

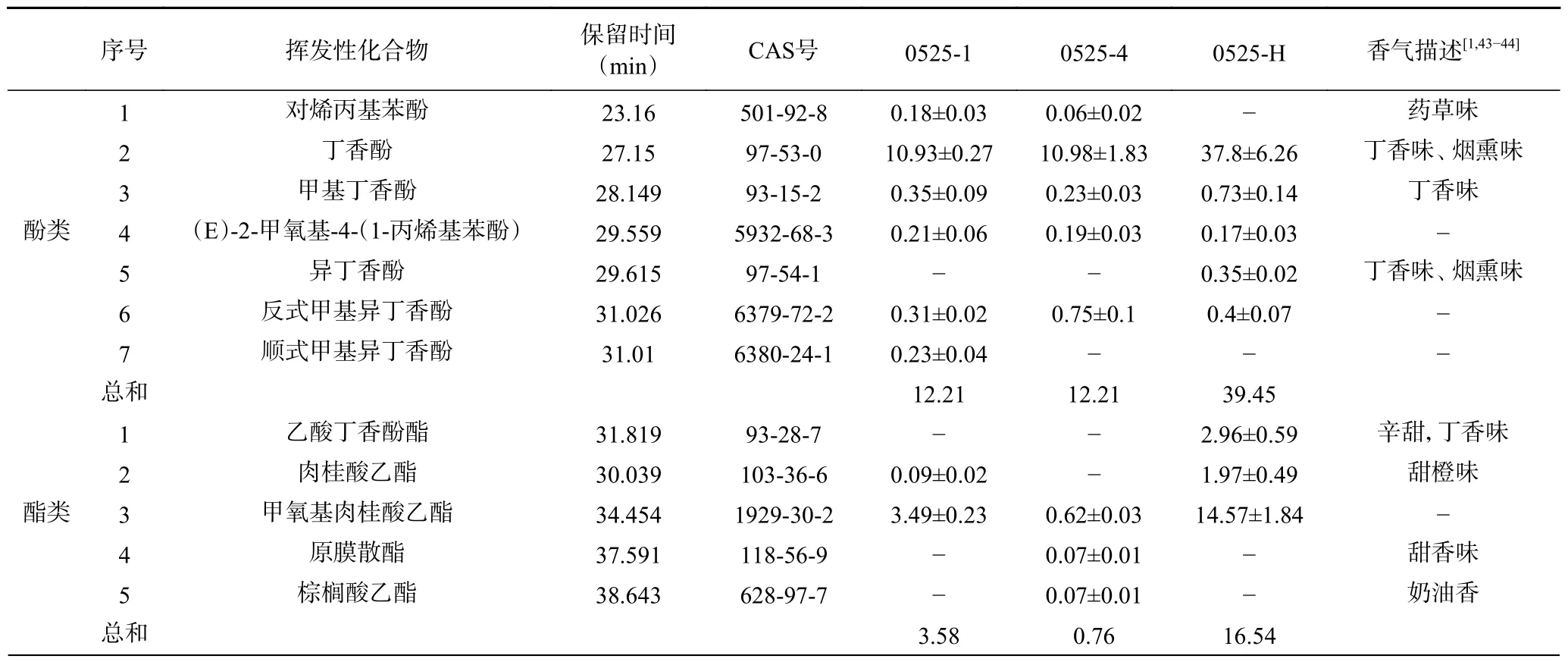

表2 不同卤制条件卤制液中挥发性成分的组成及含量Table 2 Composition and content of volatile components in marinade with different brine conditions

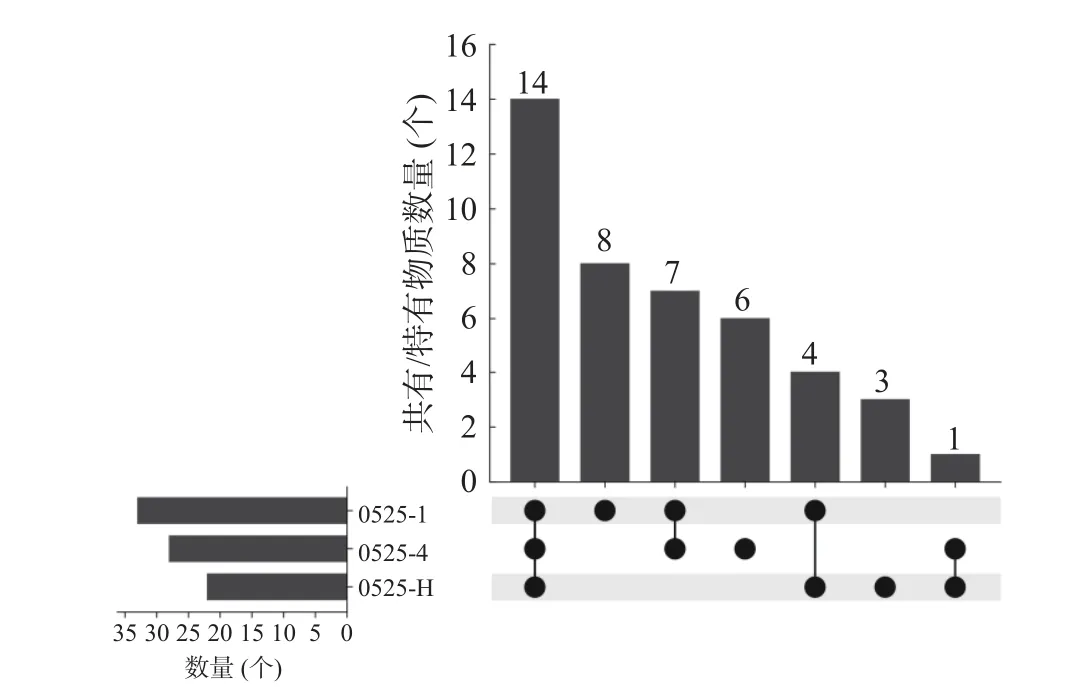

3 种样品(0525-1、0525-4、0525-H)中分别检测出33、28 和22 种挥发性化合物,仅有14 种共有化合物(图2),包括芳樟醇、丁香酚、甲氧基肉桂酸乙酯、肉豆蔻醚、榄香素、茴香甙等,而3 种样品的特有成分分别有8 种、6 种、3 种。表明卤制条件的更改能够进一步影响卤制液中挥发性化合物的形成,进一步影响卤制液的香气。

图2 不同卤制方式卤制液中挥发性化合物数量分析图Fig.2 Number of volatile compound diagram in marinade with different brine conditions

整体而言,卤料包经过反复熬煮之后,仅烯烃类及酚类物质含量呈现上升状态,其余皆呈现不同程度降低,推测原因为高温长时间蒸煮导致部分挥发性成分受热分解或者挥发损失,这与刘洋等[11]对火锅底料气质分析相吻合;在微压条件下,只有烯烃类及酸类化合物有不同程度的降低,其余均呈上升状态,可知微压有助于促进挥发性化合物的释放[12]。

酚类化合物大多数可表现为花果香[13]。0525-H中酚类化合物含量最高(39.45 μg/mL),而0525-1与0525-H 均为12.21 μg/mL,微压条件对卤制液中酚类挥发物质影响明显[14],在压力的作用下,酚类化合物更易释放出来。丁香酚、甲基丁香酚、(E)-2-甲氧基-4-(1-丙烯基苯酚)、反式甲基异丁香酚在三个样品中均被检出。除丁香酚外,其余化合物在三种样品中含量较低。0525-H 中丁香酚的含量远远高于0525-1 与0525-4,说明丁香酚在压力作用下更容易被浸出,此结论与FROHLICH 等[15]一致。丁香酚一般呈现丁香味及烟熏味,源自桂皮,除呈香功能外,还具有良好的抑菌防腐及保鲜作用[16]。

酯类化合物与羧酸和醇的酯化作用相关,多散发香甜气息[17]。0525-1、0525-4、0525-H 样品中酯类化合物含量分别为3.58、0.76 和16.54 μg/mL,据报道,热处理会加速酯类化合物的降解而损失[18]。甲氧基肉桂酸乙酯,其来源于山奈并具有较强的广谱抑菌性能[19],是三个样品共有的化合物,大量存在于0525-H 样品中。肉桂酸乙酯源自桂皮[20]。乙酸丁香酚酯为丁香酚的衍生物[21],只在0525-H 中被检出。由上知,卤制液制备过程中施加压力有助于酯类物质的析出。

醚类化合物主要来源于香辛料中的呈味物质,其阈值与碳链的组成相关,多呈辛香味[22]。醚类化合物在0525-H 中含量最高,0525-1 其次,0525-4 最低,循环煮制不利于醚类化合物的累积。三个样品中均检测出肉豆蔻醚和对烯丙基苯甲醚。肉豆蔻醚来源自肉豆蔻,除能提供香味外,还可有效治疗心脏疾病[23]。肉豆蔻醚在常压下煮制变化并不明显,而微压条件下含量却明显上升,原因可能系压力条件下,肉豆蔻的挥发性化合物更易被提出[24]。茴香脑来自于八角茴香、小茴香、大茴香等物,其含量在醚类中占比最大,具有浓烈的茴香味[25],但经过循环煮制后,茴香脑的含量低于检测线。据邰佳等[26]报道,茴香脑热稳定性较差,反复多次热处理对茴香脑的损失较大。

大部分醇类化合物具有令人愉快的香气,通常不饱和醇类的阈值较低,对风味贡献较大,一般拥有植物清香[27],反之饱和醇阈值较高,但独立存在时,碳链较长的饱和醇可表现为植物香或花脂香特征[28]。醇类化合物总含量由高至低为0525-H、0525-1、0525-4,循环煮制致使醇类化合物含量下降。二甲基-硅烷二醇、桉叶油醇、芳樟醇和α-松油醇为共有化合物,但在样品中差异明显。桉叶油醇主要来源于肉桂、陈皮、豆蔻和八角茴香等香辛料,呈现樟脑气息和草药味[29]。由于熬煮总时长过高会导致桉叶油醇损失较大[30],因此其在0525-H 中含量较高为0.61 μg/mL,0525-1(0.4 μg/mL)次之,0525-4 最低,仅有0.06 μg/mL。芳樟醇具有玲兰香气和香柠檬香味,通常由八角、花椒等香辛料析出[31],经循环煮制后,其含量出现明显下降,但在微压条件下含量上升,与赵旭飞等[32]研究结果相吻合。肉桂醇具有风信子的香气,但未在0525-4 中检测到,推测是煮制次数过多其暴露在空气中迅速氧化形成其他物质所致[33]。

酮类化合物主要呈现奶油香或清香,通常由美拉德反应/脂质的降解与氧化等反应产生[34]。其在0525-H 中含量最高(3.27 μg/mL),0525-1 次之(2.26 μg/mL),0525-4 最少(0.73 μg/mL),在压力的作用下,酮类物质化合物得到提升,与张栋昊等[35]探究不同加工方式对米饭风味影响的结论一致。酸类存在于0525-1 与0525-4 两个样品中,其香味阈值较高,对卤汁风味贡献不大[36]。烯烃多具有辛香/木香/果香等香气[37],未在0525-H 中检测出,这可能是在微压作用下,长链烷/烯烃会发生裂化作用,刘振宇等[18]研究不同压力下绿豆粉的香气成分变化,发现经过压力处理后烷烃种类数和含量显著减小,二十碳以上的烷烃消失,与本结果相符。具有茴香气息的茴香烯源自茴香、桂皮[38]。醛类物质阈值较低,香气较为浓烈,可以赋予香辛料水煮液独特风味[39]。桂皮醛于0525-1 和0525-H 样品中检测出,是一种很好的植物抗菌剂,通常来源自肉桂等植物体内,有特殊的肉桂芳香气味[40]。呋喃等杂环类化合物可能源于美拉德/焦糖化反应[41]。榄香素、茴香甙为三者共有的化合物,但差异不大。榄香素主要来源于卤制液中肉豆蔻或花椒等香辛料,具有令人愉悦的花香气息。茴香甙不但能为卤制液提供辛香味,还可提供良好的防腐保鲜效果[42]。综合来看,控制卤制液的熬煮次数/压力能够明显影响挥发性化合物质的释放,特别是微压条件促使各类挥发性化合物(酚类、酯类、醚类、醇类及其他类)上升尤为明显。

2.2 不同卤制方式卤制液关键香气成分

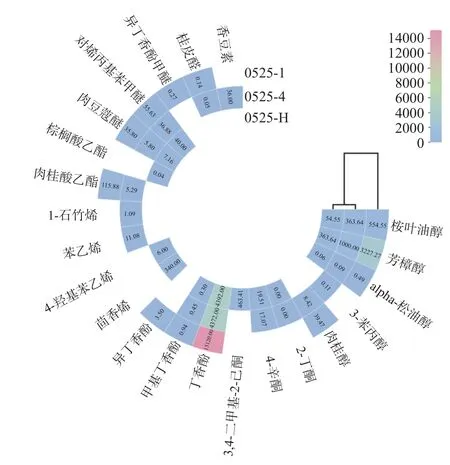

仅以挥发性化合物的含量判断卤料液的香气具有局限性,因此需结合气味活度值(OAV)才能更完整的评判卤料液的整体香气。通常OAV≥1 的化合物为关键香气化合物,并且值越大越说明该化合物对整体香气影响越大;当0.1<OAV<1 时,尽管并非关键香气,但同样对整体的气味起一定修饰作用[45]。通过查阅相关书籍[46]找到以下22 种挥发性物质的气味阈值,并通过公式(2)求出各挥发性气味物质的OAV 值,结果如图3 所示。三个样品中有15 个挥发性化合物OAV>1,这些挥发性物质的香气对卤制液的整体香气起重要作用。其中丁香酚(丁香味、烟熏味)、桉叶油醇(草药味)、芳樟醇(铃兰香味)、肉豆蔻醚(香膏味)、对烯丙基苯甲醚(甘草味)为共有的关键挥发性化合物,说明三种样品的基本香气特征为花香味、烟熏味、草木香以及香膏味。尽管这五种化合物在三个样品中均被检出,但OAV 值大小差异明显,无论是单一物质还是总物质,0525-H 的OAV 值均远远高于其他两个样品,可以得知在香气特征相同的条件下,0525-H 香气会更加浓郁。聚类分析将三个样品分为常压类与微压类,常压条件的两个样品香气组成更接近。

图3 不同卤制方式卤制液样品气味活度值热图Fig.3 Heat map of OAV value in marinade with different brine conditions

三个样品中(0525-1、0525-4 与0525-H)OAV≥1 的化合物分别为11 个、9 个和8 个。在共有的香气特征基础上,0525-1 中含有独特的干香草味(香豆素)、淡丁香味(1-石竹烯)、香脂味(苯乙烯),而烟熏味(4-羟基苯乙烯)及茴香味(茴香烯)为0525-4 的侧重香气。0525-H 拥有更明显的丁香味、烟熏味(异丁香酚)。散发着果香的4-辛酮仅存在于常压组中,推测为压力条件下4-辛酮稳定性被破坏[32]。肉桂酸乙酯与肉桂醇的香气特征分别为甜橙香与风信子香,存在0525-H 与0525-1 两个样品中,且0525-H 中香气更为浓郁。综上所述,0525-1 的香气较为丰富,而0525-H 的香味更为浓郁。

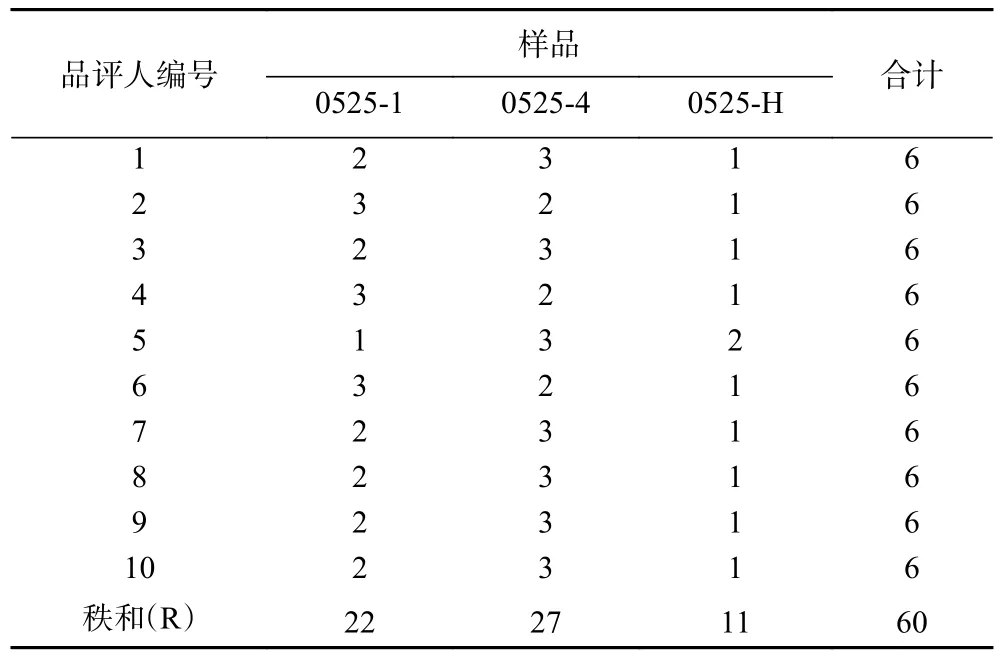

2.3 不同卤制方式卤制液排序检验分析

不同卤制条件卤制液感官排序检验结果如表3所示。三个样品中,0525-H 秩和最小,0525-4 最大,初步表明3 个样品的香气浓度顺序为0525-H>0525-1>0525-4,与OAV 结果相吻合。通过公式(3)计算可得Ftest=13.4,查阅感官表,j=10,P=3,α=0.01 时所对应的临界值为9.60,Ftest>F,认为样品的秩次间存在差异,即消费者对试验中三个样品的喜好显著差异。

表3 不同卤制条件卤制液感官排序检验结果Table 3 Ranking test in marinade with different brine conditions

2.4 不同卤制方式卤制液香气成分主成分分析

对三种不同样品的香气成分进行主成分分析,由图4 知PCA1 和PCA2 的贡献率分别为2.93%和96.26%,累计方差贡献率为99.19%,表明结果足以区分3 个样品。PCA1 与PCA2 方向上,三个样品之间能良好地区分,且3 个样品重复性较好,并归属于相对独立的区域。0525-1 和0525-4 间距离最小,表示二者香气成分较为相似,而微压处理的卤制液距离常压样品均较远,与聚类所得结果一致。

图4 不同卤制方式卤制液样品 PCA 分析图Fig.4 PCA analysis chart of marinade with different brine conditions

3 结论

为分析不同卤制条件下卤制液中的香气差异,采用HS-SPME-GC-MS 结合OAV、感官排序检验以及PCA 对不同卤制方式卤制液进行分析。利用GC-MS 在三个样品中共鉴定出43 种挥发性化合物,其中0525-1 样品中挥发性化合物种类较丰富,而0525-H 中的挥发性化合物总含量更高。通过计算OAV 值可知,卤制液中的主体风味物质共15 种,其中0525-1、0525-4、0525-H 中分别有11 个、9 个、8 个,且花香味(丁香酚、芳樟醇)、草木香(桉叶油醇、对烯丙基苯甲醚)以及香膏味(肉豆蔻醚)为三种样品的主要特征香气。综合分析,0525-H 样品的香气更为浓郁,0525-1 的香气更为丰富,与GC-MS 结果相吻合,感官排序结果同样可验证0525-H 样品香气更浓郁。聚类结果显示常压组两个样品香气更接近,PCA 亦显示0525-4 和0525-H 之间香气差异较大,而0525-1 和0525-H 相似度高。综上,微压卤制能明显提升卤制液的整体香气,但会导致部分挥发性风味物质的散失。本研究可为后续卤制液的工艺优化和产品风味提升提供理论支持。