休闲豆干真空脉冲卤制工艺优化

李海涛,赵良忠,*,范 柳,孙孟京,刘海宇,王 容,江振桂,李 明

(1.邵阳学院食品与化学工程学院,湖南邵阳 422000; 2.豆制品加工技术湖南省应用基础研究基地,湖南邵阳 422000; 3.湖南省果蔬清洁加工工程技术中心,湖南邵阳 422000)

豆制品是我国的传统食品,具有悠久的历史、较高的营养价值与食疗价值[1]。其中含有丰富的蛋白质、脂肪、碳水化合物及钙、磷、铁等人体必需的营养物质[2-7],以及一定量的人体必需氨基酸和维生素[8-9],大豆经磨碎、煮沸后制成的豆腐干消化率达92%~96%[10]。休闲卤豆干是以豆腐干为原料,添加调味料卤制而成的一种传统豆制品[11]。因此,作为一种传统而又营养丰富的食品,很受大众的喜爱[12],是休闲、旅游的等需要的即食豆腐干食品。

在休闲卤豆干方面,周小虎[13]等人研究得出,卤豆干基本滋味是通过卤制形成的,卤制时的温度不能太高,否则卤豆干表面会形成蜂窝眼。陈楚奇[14]等人通过工艺优化,提高了湘派豆干的口感和风味。陈吉江[15]等利用真空浸渍法对卤蛋进行加工,生产的产品口感好、效率高。在卤汁方面,雷兰兰[16]等为了解决榨菜腌制产生的含盐废水对环境的污染,将榨菜废水卤汁制成了一种新型的营养调味汁。黄凯信[17]等对盐焗鸡生产的卤汁进行分析,结果表明:卤汁中含有较多的蛋白质和无盐固形物。卤制过后卤汁中人体必需氨基酸的含量比卤制之前有显著的提高。成亚斌[18]等对不同卤制次数的盐焗鸡卤汁进行分析,结果表明:随着卤制次数的增加,卤汁中蛋白质、脂肪、总酸以及游离氨基酸的含量不断上升,卤汁中NaCl和总糖含量则出现下降。曹宝忠[19]等解决了盐渍菜卤汁排放造成的环境污染问题,降低了生产成本。上述研究改善了传统的卤制工艺,通过测定不同卤制次数产品的各类物质含量,可以及时补料,保证产品品质,并且解决了企业环境污染的问题。

在卤制设备方面,田镇文[20]发明了一种用于生产卤制品的低温真空沸腾卤制设备,能够快速卤制食品,且保留食品风味;中国专利CN104256712 A[21]中公开的一种卤鸡蛋的装置和方法,采用了冷热交替的卤制方法,通过温度差达到快速卤制的目的;中国专利CN104273638 A[22]和CN204207037U[23]中公开的卤制食品冷却装置及卤制食品冷却方法,采用真空原理,可以大大缩短食品冷却的时间;中国专利CN 203723363 U[24]中公开的一种食物卤制装置,采用真空和加压的卤制方法,通过压力差可以缩短卤制时间,但冷却时间较长。在日本有3万家豆腐生产企业采用HACCP管理系统进行机械化自动化生产[25]。利用脉冲真空技术,改善了鱼片[26]、双孢蘑菇[27]、蓝莓[28]等食品的加工品质,但是休闲豆干真空脉冲卤制工艺还是一片空白。

本研究采用真空脉冲卤制技术对休闲豆干进行卤制,以提高生产效率,减少生产设备占地面积,延长产品保质期。

1 材料与方法

1.1 材料与仪器

黄豆 市售;卤制所需卤料以及配料 要求新鲜、质量好、没有虫蛀霉变、在保质期内,市售。

SJJ-20型豆腐(熟浆法)生产设备 北京康得利机械设备制造有限公司;FYLZ-1型脉冲卤煮机 北京康得利机械设备制造有限公司;LS-5型TAI质构仪 美国AMETEK公司;MJ33型快速水分测定仪 梅特勒-托利多公司;TES-1310型温度计 台湾泰仕公司;HR-401-ATC型糖度计 上海淋誉贸易有限公司;EL204型电子天平 梅特勒-托利多公司;LDZX-75KB型高压灭菌锅 上海申尖医疗器械厂;SW-CJ-1D型单人超净工作台 苏州智净净化设备厂。

1.2 卤制设备、工艺及操作要点

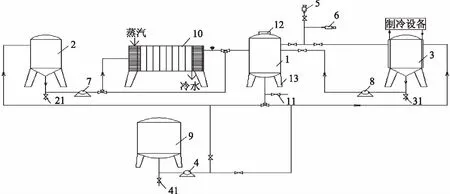

1.2.1 卤制设备 卤制设备如图1所示。

图1 卤制设备Fig.1 Marinating equipment注:1卤制罐,11排污阀,12进料口,13支架;2热卤汁储存罐,21排污阀;3冷却卤汁储存罐, 31排污阀;4卤汁调配罐,41排污阀;5真空泵;6空气压缩泵;7/8/9卤汁输送泵;10板式热交换器。

1.2.2 卤制工艺

1.2.3 操作要点 a.按照卤料表配制卤汁。

b.将豆干放入卤制罐,打开热卤汁输送泵,卤汁通过板式热交换器达到预设温度进入卤制罐。

c.打开真空泵,抽至罐内真空度达到一定值,卤制一定时间。

d.打开空气压缩泵,使卤制罐内的压强达到一定值,利用压强差将卤汁回收到热卤汁储存罐。

e.打开冷却卤汁输送泵,卤汁输送到卤制罐内。打开真空泵,真空冷却一定时间。

f.打开空气压缩泵,使卤制罐内的压强达到一定值,利用压强差将卤汁回收到冷却卤汁储存罐。

g.打开热卤汁输送泵,卤汁通过板式热交换器达到预设温度进入卤制罐。打开真空泵,抽至罐内真空度达到一定值,卤制一定时间。

上述b~g的操作为一次脉冲卤制,重复以上操作。

1.3 实验方法

1.3.1 单因素实验

1.3.1.1 卤制温度 固定卤制时间为70 min,卤制真空度为0.03 MPa;分别用70、75、80、85、90 ℃的卤制温度对豆干进行卤制,卤制完成后对豆干感官质量和质构进行综合评定,得到最适卤制温度。

1.3.1.2 卤制时间 卤制温度为Ta,卤制真空度为0.03 MPa,分别用50、60、70、80、90 min的卤制时间对豆干进行卤制,卤制完成后对豆干感官质量和质构进行综合评定,得到最适卤制时间。

1.3.1.3 卤制真空度 卤制温度为Ta,卤制时间为Tt,真空度分别选用0.01、0.02、0.03、0.04、0.05 MPa对豆干进行卤制,卤制完成后对豆干感官质量和质构进行综合评定,得到最适卤制真空度。

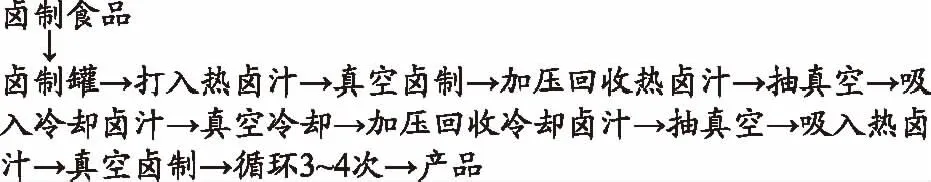

1.3.2 响应面设计试验 根据单因素实验结果,进行响应曲面优化试验,优化休闲豆干真空卤制工艺。因素水平表见表1。

表1 响应面因素水平表Table 1 Factors and levelsTable of RMS

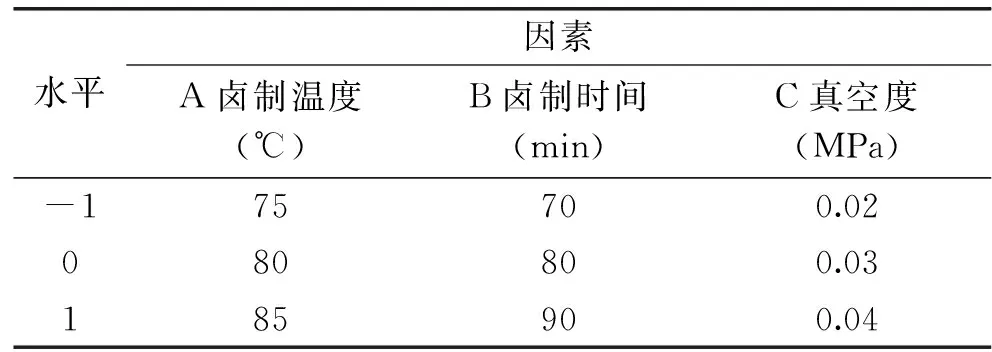

1.3.3 真空卤制脉冲次数优化 在响应面优化的基础上进行脉冲卤制,即在卤制温度80 ℃、卤制时间80 min、真空度0.03 MPa条件下,设定脉冲次数为1、2、3、4、5对豆干进行卤制,卤制完成后对豆干感官质量和质构进行综合评定,得到最佳脉冲次数。

1.3.3.1 真空脉冲卤制试验设计 真空脉冲卤制试验设计方案见表2。

表2 脉冲试验设计Table 2 Pulse tentative design

1.3.3.2 真空脉冲卤制、真空卤制、传统卤制比较研究 分别采用三种卤制方法的最佳工艺条件进行卤制对比研究,比较感官评分、弹性、硬度、微生物等指标。

1.4 评价方法

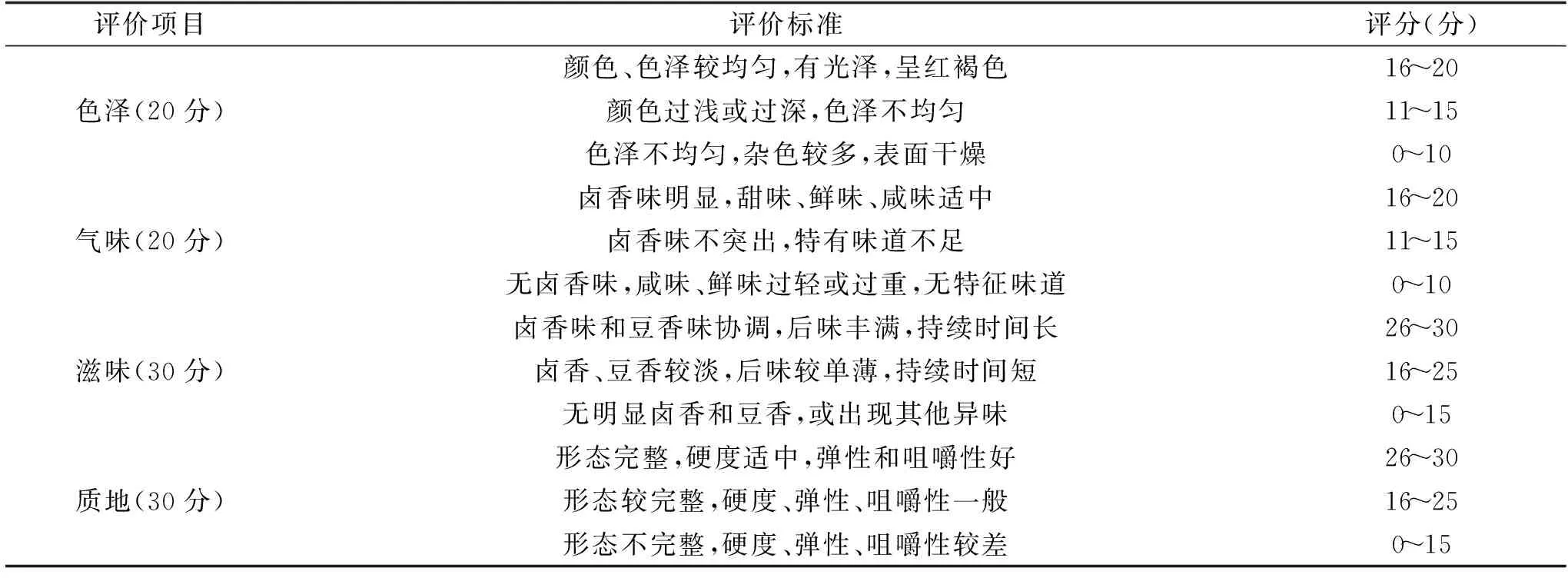

1.4.1 感官评价 按GB2712-2014[29]标准采用百分制制定评分细则,根据评分细则对真空卤制豆干进行感官评分,感官评分细则见表3。

表3 休闲豆干感官评分表Table 3 Sensory evaluation standard of leisure dried tofu

1.4.2 质构评价 本研究将新鲜的卤豆干于室温下冷却平衡后进行二次压缩试验。测定条件为:探头型号P/35,测试前、中、后速率分别为40、30、40 mm/min,触发力0.05 N,压缩形变率40%。同一批次豆干选择3块,进行测定,取其平均值[30]。

1.4.3 水分测定 水分的测定采用快速水分测定仪进行。

1.4.4 微生物检测 细菌总数:按GB/4789.2-2010[31]检验。大肠菌群数:按GB/4789.3-2016[32]检验。致病菌数:按GB/29921-2013[33]检验。

2 结果与分析

2.1 真空卤制单因素试验

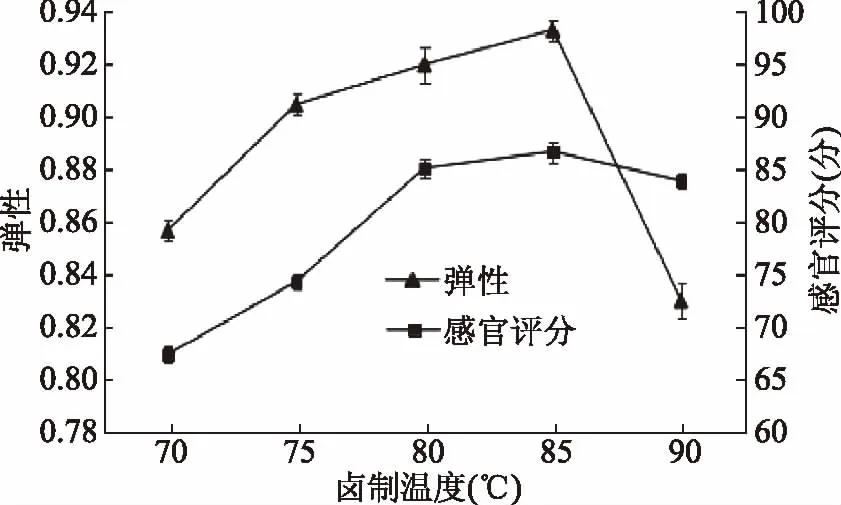

2.1.1 卤制温度对豆干品质的影响 由图2可知,随着卤制温度的上升,卤制豆干的感官评分和弹性呈现先上升后降低趋势,当卤制温度为85 ℃时,感官评分和弹性达到最大值,分别为86.70和0.93,85 ℃以前,弹性和感官之间呈正相关,相关系数为0.9809。当卤制温度超过85 ℃以后,豆干感官评分和弹性下降,90 ℃分别为83.90和0.83。豆干的风味是通过卤汁的迁移渗透到豆干里的,随着温度的升高,迁移速率逐渐加快,风味物质渗透速度加快,豆干风味越好,同时随着温度上升蛋白质变性脱水,蛋白分子聚集度增加,豆干弹性增加。但在减压条件下,卤制温度过高时豆干内部水分汽化,并局部聚集形成内压力,造成豆干内部出现孔洞现象,导致弹性明显下降,咀嚼感下降,感官评分降低。经方差分析,F大于临界值,且p<0.05,表明卤制温度对休闲卤豆干的感官评分影响存在显著差异,数据具有统计学意义。

图2 卤制温度对豆干品质的影响Fig.2 Effect of marinating temperature on the quality of leisure dried tofu

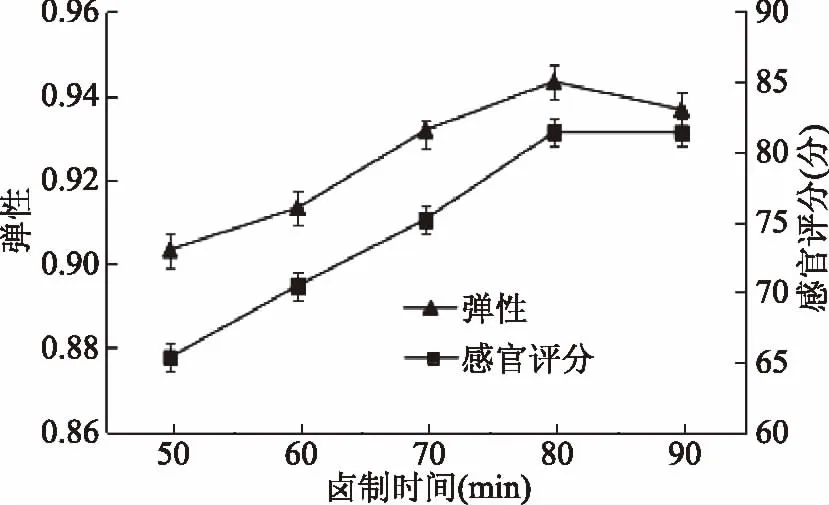

2.1.2 卤制时间对豆干品质的影响 由图3可知,随着卤制时间的增长,蛋白质变性脱水,卤汁的风味通过水分交换逐渐渗透到豆干里面,蛋白分子聚集度增加,豆干的感官评分和弹性逐渐提高,卤制时间达到80 min时,感官评分和弹性达到最高值,分别为81.40和0.94,感官评分和弹性方程的相关系数为0.9603。随着卤制时间的增加,蛋白分子聚集完成,感官评分和弹性趋于稳定。经方差分析,F大于临界值,且p<0.05,表明卤制时间对休闲卤豆干的感官评分影响存在显著差异,数据具有统计学意义。

图3 卤制时间对豆干品质的影响Fig.3 Effect of marinating time on the quality of leisure dried tofu

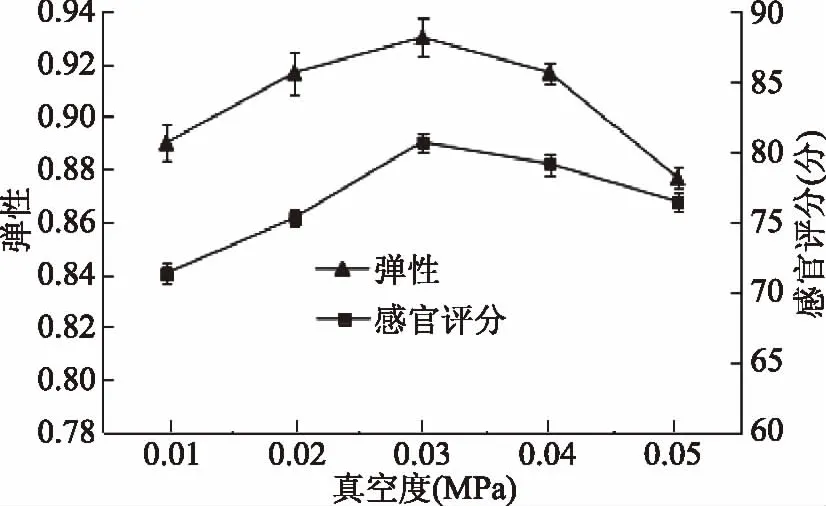

2.1.3 真空度对豆干品质的影响 由图4可知,随着真空度的增加,豆干的感官评分和弹性呈现先增加后下降的趋势,达到0.03 MPa时,弹性和感官评分达到最大值,分别为0.93和80.70。相关系数为0.9718,真空度继续升高达到0.04 MPa时,沸点为86.5 ℃(沸点与压力关系表),豆干出现轻微孔洞现象,弹性和感官评分下降,当达到0.05 MPa时,卤制温度高于沸点,豆干内部出现大量孔洞,弹性急剧下降,感官评分在其他滋味物质的弥补下呈现缓慢下降的趋势。经方差分析,F大于临界值,且p<0.05,表明真空度对休闲卤豆干的感官评分影响存在显著差异,数据具有统计学意义。

图4 真空度对豆干品质的影响Fig.4 Effect of vacuum degree on the quality of leisure dried tofu

2.2 真空卤制响应面试验

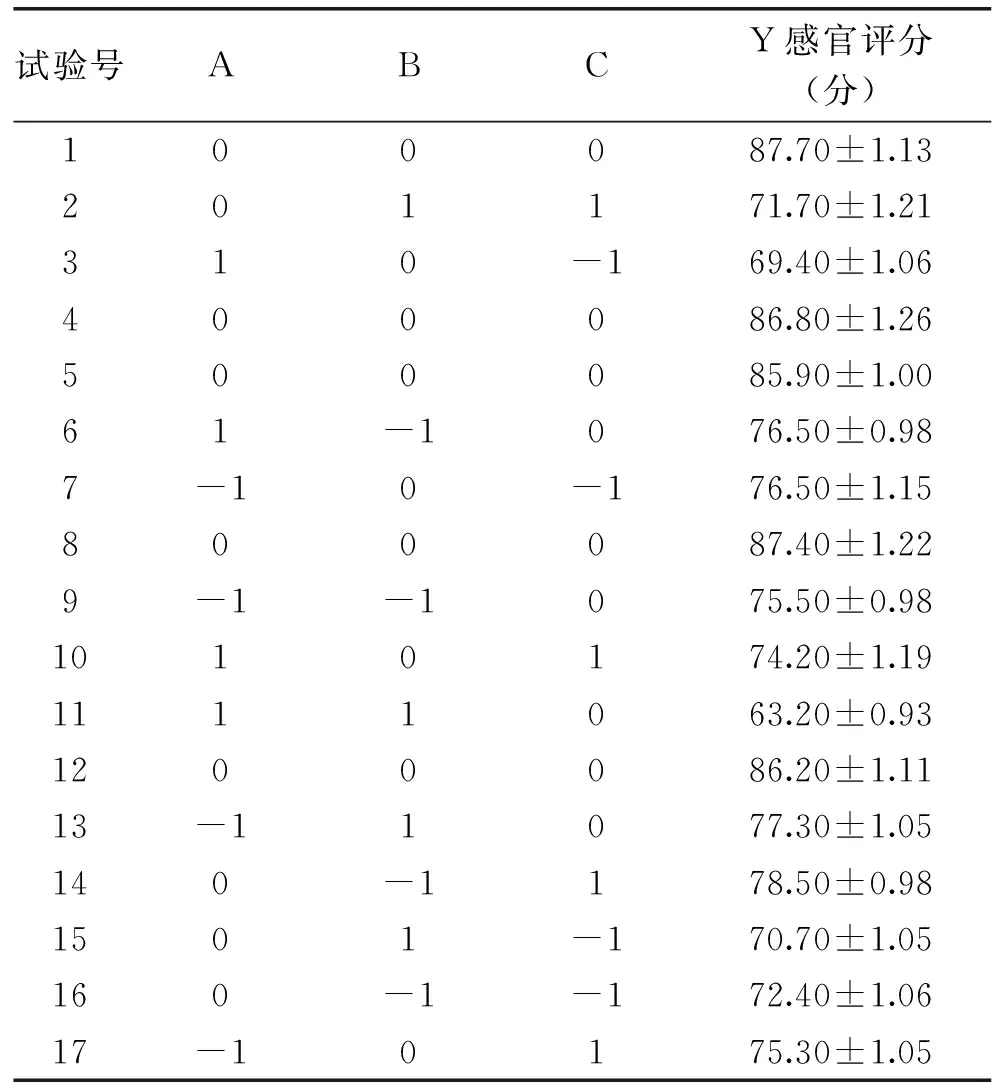

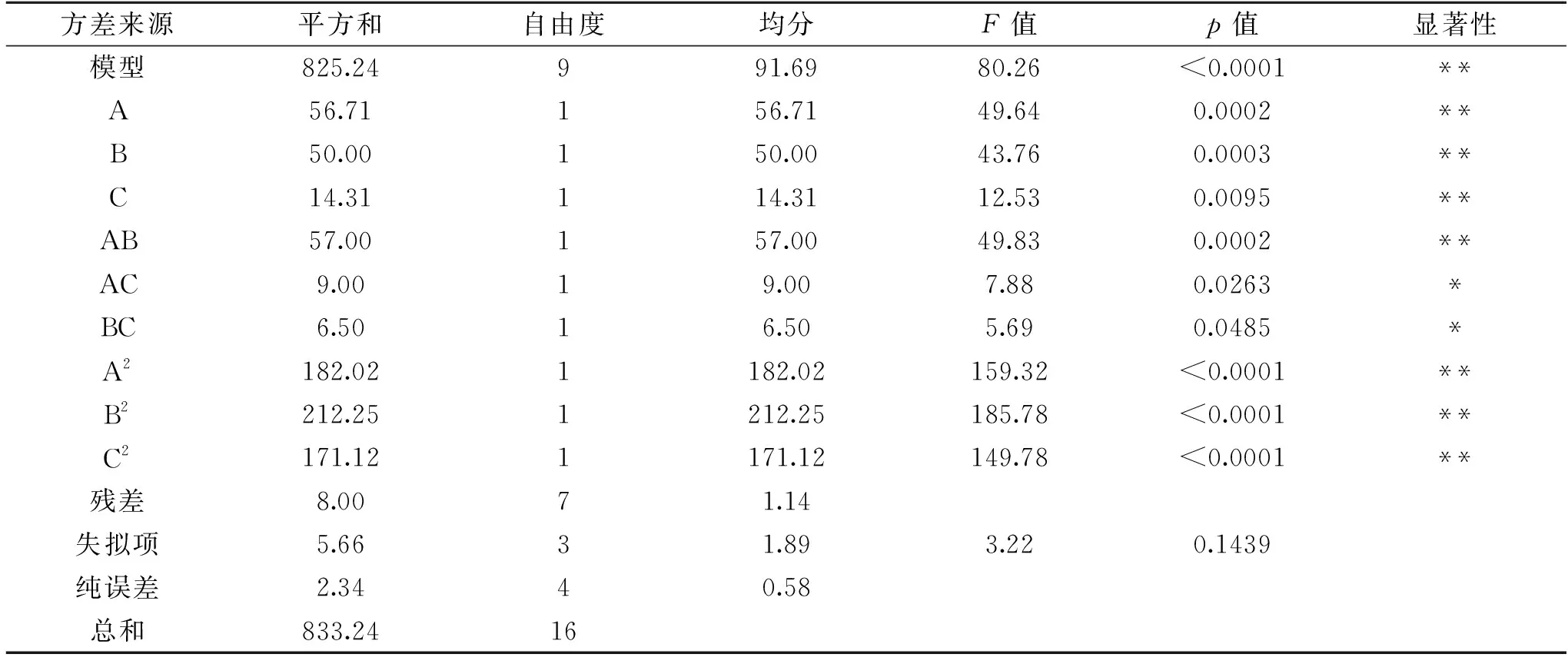

2.2.1 响应面试验设计与结果分析 根据单因素试验结果,利用Design-Expert 8.0.5b Box-Behnken方法,以感官评价总分为响应值,选取卤制温度、卤制时间、真空度三个因素进行三因素三水平响应面优化试验,试验结果见表4。

表4 Box-Behnken试验设计及结果Table 4 Box-Behnken design and results

2.2.2 回归模型的建立与显著分析 运用Design-Expert 8.0.5b对表4进行多元回归拟合,得到豆干感官评分(Y)对自变量A(卤制温度)、B(卤制时间)、C(真空度)的多元回归方程:

Y=86.80-2.66A-2.50B+1.34C-3.78AB+1.50AC-1.27BC-6.58A2-7.10B2-6.37C2

对回归模型进行方差分析,结果见表5。

表5 回归模型方差分析Table 5 Variance analysis of regression model

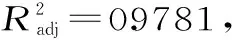

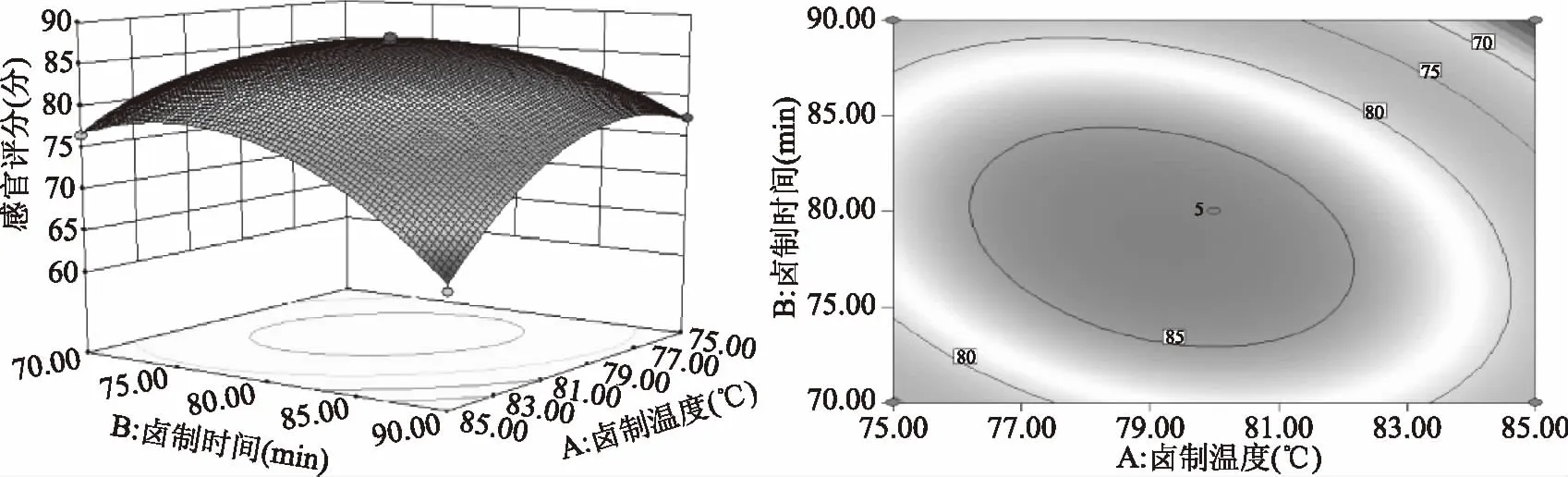

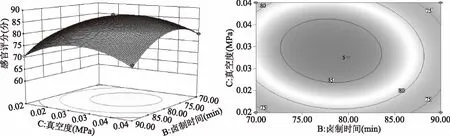

由图5~图7可知,响应面图形是凸起、开口朝下的曲面,说明感官评分分值Y存在极值,该值为响应面的最高点,各个试验因素的最佳作用点都位于试验设计值范围内。等高图可判定交互作用的显著性,等高图趋向椭圆,交互作用显著,反之,则不显著,AB交互作用极显著,AC、BC交互作用显著。等高线的疏密程度可判定各因素对感官评分的影响大小,等高线越密,影响越大,反之则越小,从图中可以看出A>B>C,这与方差分析的结果是一致的。

图5 Y=f(A,B)的响应面图Fig.5 Responsive surfaces of Y=(A,B)

图6 Y=f(A,C)的响应面图Fig.6 Response surfaceplot of Y=(A,C)

图7 Y=f(B,C)的响应面图Fig.7 Response surfaceplot of Y=(B,C)

2.2.3 响应面优化结果 经过Design-Expert 8.0.5b软件的响应面优化设计和分析,分析预测真空卤制的最佳工艺参数为:卤制温度79.24 ℃,卤制时间78.53 min,真空度为0.03 MPa,此时模型预测豆干感官评分为87.24。

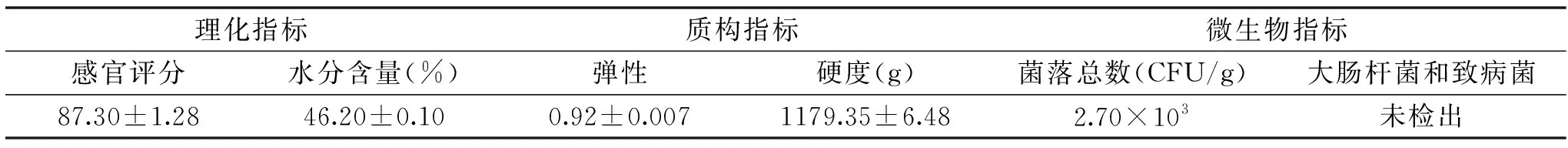

从实际试验和操作角度考虑,真空卤制最佳工艺参数为:卤制温度80 ℃,卤制时间80 min,真空度0.03 MPa。在此工艺条件下进行3次验证实验,结果见表6。由表6可知,3次验证实验卤制的豆干感官评分为(87.30±1.28)分,弹性为0.92±0.007,与理论预测值接近,豆干质地良好,结果表明响应面法对豆干真空卤制的工艺优化合理可行。

表6 豆干理化指标和质构指标Table 6 Physical,chemical and texture indexes of fermentation liquid of Leisure Dried Tofu

2.3 真空脉冲卤制

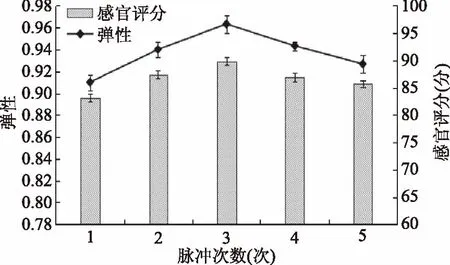

2.3.1 真空脉冲次数优化 由图8可知,感官评分和弹性随着脉冲次数的增加,呈现先上升达到最大值后再下降的趋势,脉冲3次时感官评分和弹性达到最大值,分别为89.80和0.96,此时感官评分和弹性的相关系数为0.9864。在压强差和温度差的双重作用下,增强了卤汁的渗透的强度,感官评分和弹性升高达到最大值,继续增加脉冲次数,单次热卤时间缩短,蛋白分子聚集不完全,弹性降低,咀嚼性下降,感官评分随之下降。因此选择3次为最佳脉冲次数。

图8 脉冲次数对豆干品质的影响Fig.8 Effect of pulse frequency on the quality of Leisure Dried Tofu

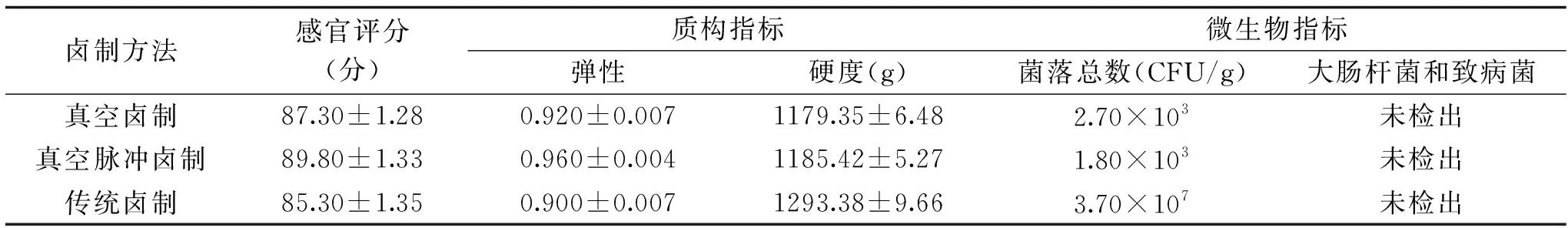

2.3.2 真空脉冲卤制、真空卤制与传统卤制比较分析 真空脉冲卤制与真空卤制在最优工艺条件下的研究结果见表7。

表7 真空脉冲卤制与真空卤制豆干对比分析表Table 7 The comparative analysis of vacuum pulse marinating and vacuum marinating

从表7可以看出:在卤制时间不变的情况下,真空脉冲卤制在脉冲次数为3时的感官评分、弹性、硬度比最优真空卤制工艺条件下卤制的产品分别高出了2.86%、4.35%和0.51%,比传统卤制的感官评分和弹性分别高出了5.28%、6.67%,硬度下降了8.35%。可能的原因是:豆干在真空脉冲卤制条件下,由于压强和温度的双重趋动下使得卤汁的渗透速度增加,卤汁中的滋味物质更容易进入豆干中,在冷热交替下,豆干中的蛋白质更容易变性脱水,蛋白分子聚集度增加,豆干弹性、硬度增加,传统卤制需借助自然风冷却,冷却过程会失去较多水分,硬度大幅度上升,高于真空卤制和真空脉冲卤制。同时在冷热交替环境下,不适宜微生物生长,再加上真空密闭条件下卤制,可以减少微生物感染的风险。因此,真空脉冲卤制工艺优于真空卤制工艺。

3 结论

在单因素试验的基础上,采用响应面实验设计,再结合脉冲因素分析,得出休闲豆干真空脉冲卤制的最佳工艺参数为:卤制温度80 ℃,卤制时间80 min,真空度0.03 MPa,脉冲次数为3。在此条件下的豆干感官评分为(89.80±1.33)分,弹性为(0.960±0.004)。

真空脉冲卤制与传统卤制相比,不仅可以缩短卤制时间,由原来的8 h缩短为80 min,大大提高生产效率、保留食品风味,而且可以使微生物的含量从传统卤制的3.70×107[21]降低到了1.80×103,降低了4个数量级,产品安全性大幅提升。

休闲豆干真空脉冲卤制对设备的要求较高,在实际生产中,还需要对真空脉冲卤制的配套设备进行研发,以实现智能化生产。