湘派豆干及卤汁在卤制过程中的变化规律

伍涛,彭希林*,赵良忠*,陈浩,周晓洁,黄展锐,周小虎

1(邵阳学院 食品与化学工程学院,湖南 邵阳,422000) 2(豆制品加工与安全控制湖南省重点实验室,湖南 邵阳,422000)

湘派休闲豆干以含水量40%~60%的豆清发酵液豆干为主要原料,通过多次烘干、浸渍卤制、调味等工序加工而成[1-2]。外表呈褐色、内部淡黄且具有卤料香味,有浓厚的地域特色,深受消费者的喜爱[3]。其中卤制是最重要的工序之一,将香辛料、筒子骨熬制的高汤、调味料按比例混合熬煮成卤汁,再将冷却后的豆干放入进行卤制,在加工过程中,多次循环卤煮可以促进风味物质的释放和附着,赋予产品丰富的营养与独特的风味[4]。卤汁在循环使用过程中,由于卤汁富含蛋白质、脂肪、糖类等,容易发生美拉德反应和脂质氧化[5],许多化学反应中间产物积蓄,卤汁存在变质与安全风险隐患。

卤豆干中所含糖基化末端产物(advanced glycation end products,AGEs)主要是美拉德反应生成的稳定聚合产物,其中N(ε)羧甲基赖氨酸[carboxymethyl lysine,CML]、N(ε)羧乙基赖氨酸[carboxyethyl lysine,CEL]是构成AGEs的主要成分。大量研究表明,AGEs的积累可以导致一系列疾病的发生,如糖尿病、肾病、动脉粥样硬化、衰老、心血管疾病和阿茨海默尔等[6-8]。

常压卤制方式时间长、温度高,产品入味不够均匀、不稳定、卤汁损耗率高、安全风险高,李海涛等[9]运用脉冲卤制方法卤制豆干,卤制时间从480 min缩短至80 min,微生物降低4个数量级。脉冲卤制较传统卤制时间短、产品风味稳定、营养保留完整、产品安全性提高,研究脉冲卤制方式对降低生产成本、简化生产工艺流程、提高食品原料的出品率、控制产品安全性具有极其重要的意义[10]。

本研究以传统卤制为阳性参照对象,对脉冲卤制过程中的豆干、卤汁的理化指标、安全指标进行检测与分析,以豆清发酵液法(酸浆法)制备的湘派豆干为主要原料,分别采用传统、脉冲方式进行卤制,定时取样检测豆干与卤汁在不同卤制次数时总酸、pH、色差、过氧化值、CML、CEL的含量,探究各指标的变化规律并进行相关性分析。该研究可为湘派豆干后期的杀菌和货架期预测提供科学依据,为湘味休闲卤制食品的安全化、精准化和高效化生产提供科学支持。

1 材料与方法

1.1 材料与试剂

卤料以及配料,市售;卤汁、豆干,豆制品加工与安全控制湖南省重点实验室提供;N(ε)羧甲基赖氨酸、N(ε)羧乙基赖氨酸(纯度均为98%),加拿大Toronto Research Chemicals有限公司;其他试剂均为国产分析纯。

1.2 主要仪器设备

FYLZ-1型脉冲卤煮机(真空脉冲卤制设备),北京康得利机械设备制造有限公司;JM8013型多功能蒸煮锅(电热间隙卤制设备),廉江市聚一美电器有限公司;UV-1780型紫外可见分光光度计,日本岛津公司;pH S-3C型pH计,上海理达仪器厂;VELOCITY 18R型高速冷冻离心机,澳大利亚Dynamica公司;TSK-GEL ODS-100V C18柱(4.6 mm×250 mm,5 μm),日本资生堂公司;DC-12型氮吹仪、CNW-MCX混合型阳离子交换固相萃取小柱(60 mg/3 mL),上海安谱实验科技股份有限公司;AB 4000型三重四级杆质谱仪,美国SCIEX质谱系统公司;Perkin Elmer Altus A-30型超高效液相色谱仪,美国Perkin Elmer公司。

1.3 实验方法

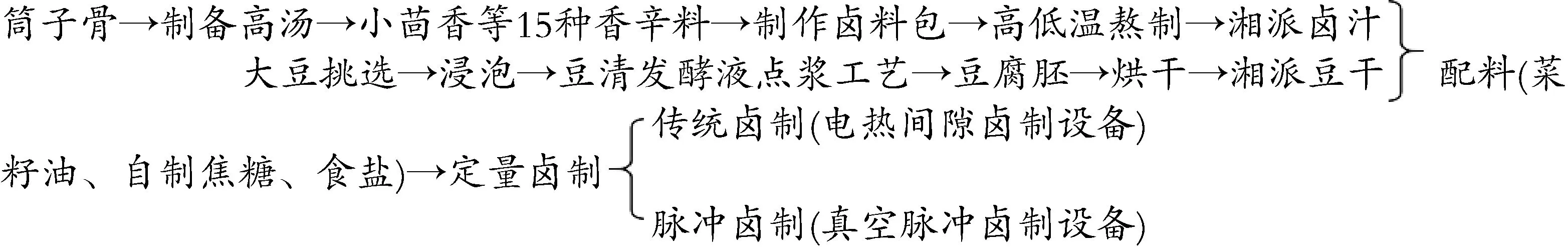

1.3.1 卤制生产工艺流程

操作要点:

(1)卤汁制备:以熬制1 000 mL卤汁为例,将约100 g筒子骨洗净后煮30 min去血丝,加1 200 mL水熬制2.5 h成高汤,称取小茴香12 g、八角10 g、香果5 g、草果5 g、山奈4.6 g、砂仁3 g、白芷2.4 g、桂皮2 g、香叶2 g、甘草1.4 g、白扣1.2 g、花椒1 g、母丁香0.6 g、公丁香0.6 g、荜拨5 g,制作成卤料包,放入高汤中采取先高温后低温的方式熬制3 h,用300目滤布过滤后,加入配料(菜籽油75 mL、自制焦糖70 mL、食盐30 g)成湘派卤汁。

(2)定量卤制:每日第1次卤制前,通过监测卤制锅内卤汁体积刻度、卤汁浓度和NaCl含量的变化,进行相应比例的补料(为同一批次卤制存储好的卤汁)。每天结束卤制时,先将卤汁煮沸再进行冷却保存。

(3)湘派豆干中豆腐的制作:参照刘海宇等[11]的方法,将制作完成的豆腐白胚切块,置于75~90 ℃干燥机烘干,时间约3 h,冷却后即得金黄色的湘派豆干。

(4)传统卤制工艺流程:参考陈楚奇等[1]的方法,卤制参数为卤制温度90 ℃,卤制时间为120 min。

(5)脉冲卤制工艺流程:参照李海涛等[9]的方法,卤制参数为卤制温度80 ℃,卤制时间80 min,真空度0.03 MPa,脉冲次数为3。

1.3.2 pH测定

卤汁用pH计直接测定,豆干参照GB 5009.237—2016《食品安全国家标准 食品pH值的测定》进行测定。

1.3.3 总酸测定

参照GB/T 12456―2008《食品中总酸的测定》中酸碱滴定法进行测定,以乳酸计[12]。

1.3.4 色差测定

参考宿莹等[13]的方法。

1.3.5 过氧化值测定

参考赵梅等[14]的方法。

1.3.6 CML、CEL测定

参考孙晓华[15]的方法,并稍作修改。

随四季变换选择不同花卉,从而表达自己的审美情致,这是园林主人的共鸣,但具体花卉种类的好恶却因人而异。比如清代李渔自称“有四命”春之水仙、兰花,夏之莲,秋之秋海棠,冬之腊梅。“无此四花,是无命也”[3]。《花镜》中则用梅、柳、海棠、兰、梨、桃等花木喻春之繁华;用石榴、向日葵、荷花、竹、槐等花木喻夏之清凉;用桂花、梧桐、菊花、木芙蓉、枫、芦苇等花木喻秋之绮丽;用枇杷、腊梅、山茶等花木喻冬之寒香[8]。明清时,杏花的文化含义发生转变,少有园林使用,而文震亨对杏花却情有独钟。相反,向日葵被陈淏子认为是夏季代表,在他眼中则是“最恶”。

(1)豆干样本待测液制备:将样品进行真空干燥后粉碎混匀,然后精确称取0.500 0 g粉末状样品,加入0.4 mL硼氢化钠溶液(2 mol/L,含0.1 mol/L NaOH)和2 mL硼酸钠缓冲液(0.2 mol/L,pH 9.2),混匀后在-4 ℃冰箱中放置8 h进行还原反应。加入4 mL三氯甲烷—甲醇(体积比2∶1)溶液除样品中的油脂,同时使蛋白质沉淀。5 000 r/min离心10 min,在沉淀物中加入4 mL盐酸(6 mol/L),在110 ℃条件下酸解24 h。酸解液经真空干燥,用10 mL超纯水再溶解,取1 mL再溶解溶液用水定容至6 mL,振荡混匀10 min。用3 mL甲醇和3 mL水分别洗净和活化MCX小柱,将上步稀释后的溶液样品全部过柱,依次用3 mL水和3 mL甲醇洗净杂质后,用5 mL含5%氨水的甲醇溶液洗脱,收集的洗脱液经氮吹浓缩后,重新溶解在0.5 mL甲醇—水(体积比80∶20)溶液中,得到最终样品溶液,取适量此溶液过0.22 μm有机相滤膜后用于UPLC-MS/MS分析。

(2)卤汁样本待测液制备:精确称取0.500 0 g混匀液体样品,用超纯水稀释定容到5 mL,振荡混匀10 min。用3 mL甲醇和3 mL水分别洗净和活化MCX小柱,将上步稀释后的溶液样品全部过柱,依次用3 mL水和3 mL甲醇洗净杂质后,用5 mL含5%氨水的甲醇溶液洗脱,收集的洗脱液经氮吹浓缩后,重新溶解在0.5 mL甲醇—水(体积比80∶20)溶液中,得到最终样品溶液,取适量此溶液过0.22 μm有机相滤膜后用于UPLC-MS/MS分析。

(3)UPLC-MS/MS方法:色谱柱:TSK GEL-ODS100 V (250 mm×4.6 mm,5 μm);柱温35 ℃;流速0.4 mL/min;流动相组成:A-0.1%乙酸水溶液,B-乙腈;进样量10 μL;洗脱方式:等度A∶B=55%∶45%(体积比);运行时间:12 min;碰撞气:7 arb;气帘气:35 arb;源温度 300 ℃;离子化电压:正离子5 500 V;喷雾气:40 arb;辅助加热气:50 arb。

1.3.7 数据处理

实验结果每组重复3次,数据采用Excel 2017、Origin 2018和IBM SPSS Statistics 22.0进行图像绘制及处理。

2 结果与分析

2.1 总酸在卤制过程中的变化分析

由图1可知,卤制0次时,豆干中总酸含量为(0.32±0.00) g/kg,卤汁中总酸含量为(0.70±0.01) g/kg,随着卤制次数的增加,总酸呈现递增趋势,卤制60~90次时,传统卤制与脉冲卤制卤汁均无显著变化(P<0.05),当卤制150次时,传统卤制豆干、脉冲卤制豆干、传统卤制卤汁、脉冲卤制卤汁总酸分别为(0.72±0.02)、(0.85±0.00)、(2.18±0.06)、(2.27±0.02) g/kg,上升率分别达到了55.56%、62.35%、67.89%、69.16%。

卤豆干中总酸整体都比较低,脉冲卤制豆干总酸比传统卤制高12.88%~21.43%,在卤制过程中脉冲卤制卤汁的总酸略高于传统卤制3.78%~17.40%。卤制过程中,脂肪氧化与蛋白质降解产生的游离脂肪酸和游离氨基酸均具有酸碱性,传统卤制时间长、温度高,蛋白质、脂肪降解速率快,碱性物质生成速率高于酸性物质。豆清发酵液豆干是以乳酸菌发酵液为凝固剂制备的豆干,原料中附带了乳酸菌,传统卤制在卤制过程中温度高,时间长,乳酸菌的存活率降低。所以综合得到传统卤制总酸略低于脉冲卤制。

卤汁中的总酸含量高于豆干,主要由于卤汁中的营养成分丰富,且豆干中富含的赖氨酸是一种碱性氨基酸,生成的酸性物质与碱性物质可以进行中和,影响产品的酸碱度,故卤汁中总酸会略高于豆干。卤制是一个动态的变化过程,高浓度一端会通过渗透作用扩散到低浓度一端,脉冲卤制相对于传统卤制方式而言,是一个加压过程,压力是影响渗透力的一个重要因素,所以传统卤制豆干总酸低于脉冲卤制豆干。

随着卤制次数增加,水溶性的蛋白质与脂肪溶解到卤汁中,丰富卤汁的营养成分,在高温卤制过程中,脂肪氧化与蛋白质降解产生的游离脂肪酸和游离氨基酸增多,从而会导致产品的酸度增高[16]。由于卤汁营养成分丰富,在循环卤制中,卤汁的保藏与养护是关键步骤之一,因为在此过程中,容易滋生微生物,研究表明,卤制过程中,初始乳酸菌并不占优势,但是会抑制其他微生物的生长而逐渐成为优势菌,分解碳水化合物进而产生乳酸、醋酸等各类有机酸物质,加速卤汁的酸败,导致卤汁中的总酸明显增加,且卤汁的循环使用是一个总酸的累积过程。

图1 卤制过程中总酸的含量Fig.1 Total acid content during marinating注:不同字母表示存在显著性差异(P<0.05)(下同)

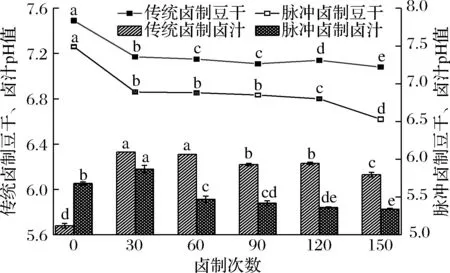

2.2 pH在卤制过程中的变化分析

pH与总酸变化趋势具有相关性,且总酸、pH与卤汁、卤制品的品质具有密切联系,如图2所示,随着卤制次数增加,豆干、卤汁中pH值均显著性降低,传统卤制豆干pH波动范围为7.49~7.08,脉冲卤制豆干的pH值基本上维持在7.49~6.53,传统卤制卤汁pH值为5.68~6.33,脉冲卤制卤汁pH为5.34~5.87,卤制30~150次时,随着卤制时间延长,卤汁中pH值先迅速降低,而后缓慢降低,在初始卤制过程中,蛋白质降解、脂肪氧化产生游离氨基酸、核苷酸、游离脂肪酸、乳酸等,导致卤汤酸度升高,pH下降[17],随着时间的延长,分解作用减慢,或氨基酸等含氮物质分解,产生挥发性碱性含氮物比如碱性多肽增加pH值,pH变化趋向于稳定或缓慢降低,这与丁波等[18]的研究结果一致。从整体而言,随着卤制次数增加,pH是处于降低的趋势,但是在卤制0~60次时,卤汁中pH值先显著上升再降低,可能是卤料在熬煮过程自身附带的酸性物质溶入到卤汁中,后期随着卤制时间延长、碱性多肽的溶出,将酸进行部分中和。

不同pH值条件下,美拉德反应发生速率不一致。当pH>3时,pH值越大,反应发生速率越大,低pH不利于美拉德反应中间产物的积累,低pH值可以抑制芽孢杆菌生长,但是pH越低会影响产品口感,所以将pH控制在合理的范围具有重要意义。

图2 卤制过程中的pH值Fig.2 pH during marinating

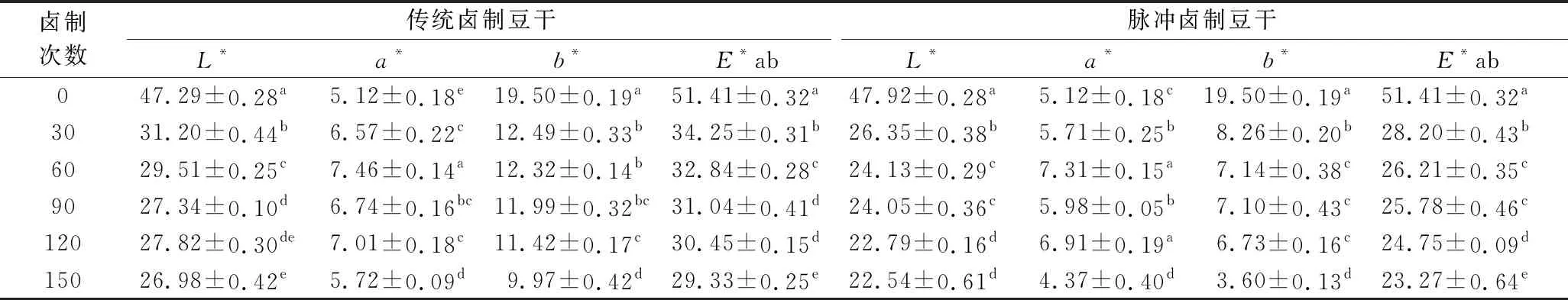

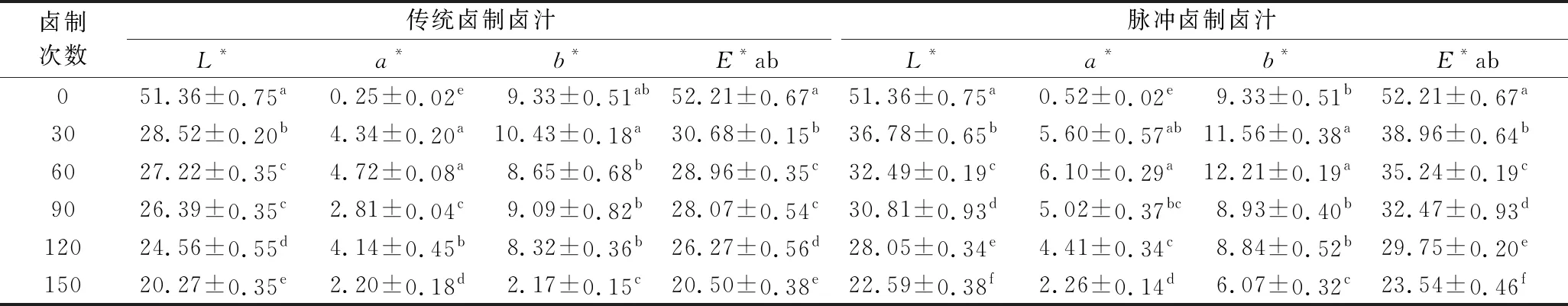

2.3 色差在卤制过程中的变化分析

颜色是休闲豆干感官评价的重要指标之一,外表呈褐色,颜色越深,卤制越入味,产品风味越浓郁。如表1、表2所示,卤制过程中,脉冲卤制豆干的L*值与b*值均低于传统卤制,L*值增大代表样品颜色变白亮,数值变小则颜色变黑变深,b*值增大表示颜色向黄色转变,b*值减小表示颜色向蓝色转变,产品颜色越深。

豆干在脉冲卤制条件下,由于压强和温度双重趋动下使得卤汁的渗透速度增加,卤汁中的滋味、色素物质更容易进入豆干中。脉冲卤制卤汁的L*与b*值均高于传统卤制,说明传统卤制卤汁色泽深,色素从卤汁渗透至产品中,渗透力越强,卤汁的颜色越浅。表1、表2可以得到卤汁中L*值均高于豆干,代表卤汁的色泽越深,豆干颜色的附着主要来源于卤汁渗透,所以卤汁的颜色会略深于豆干。

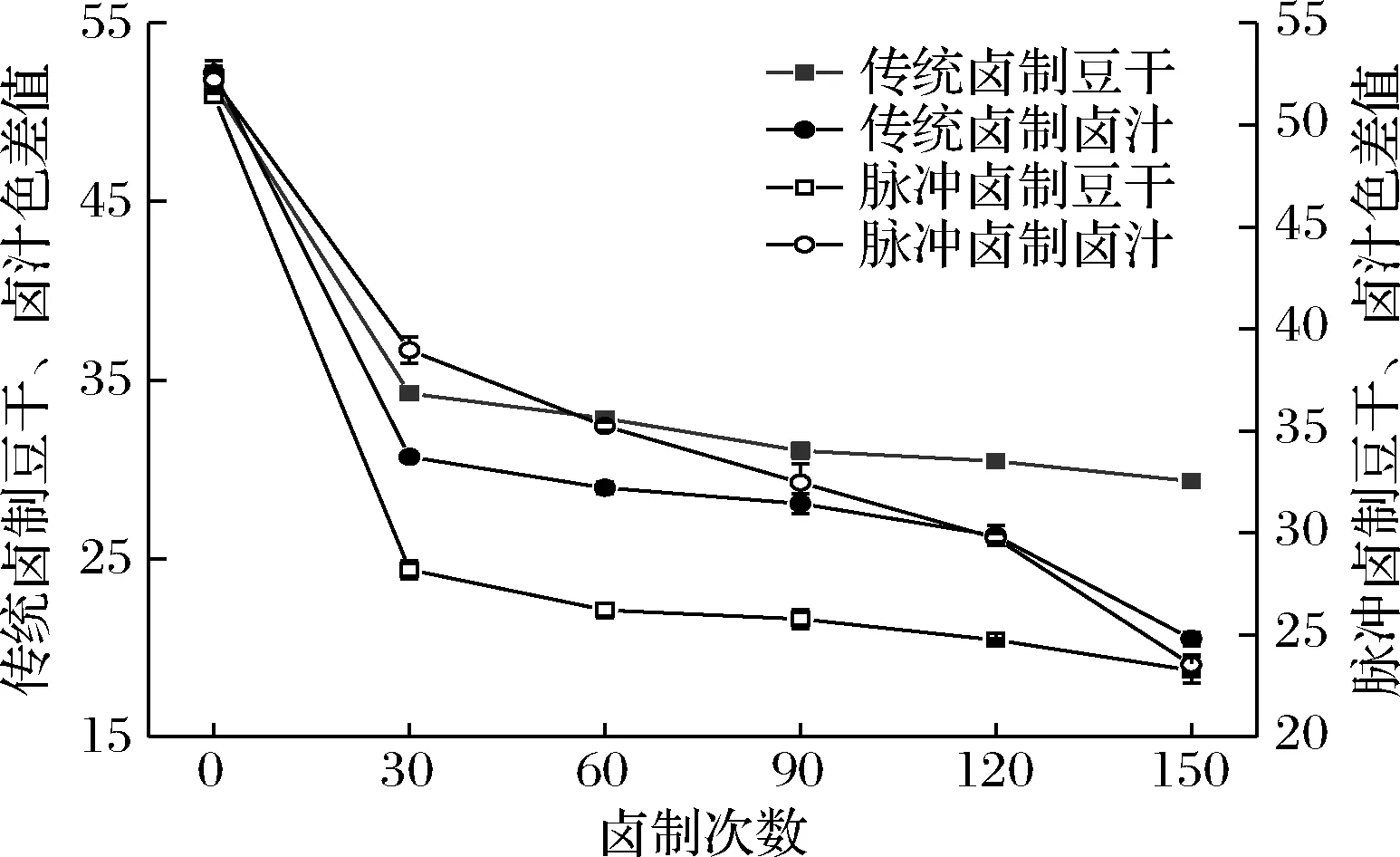

在卤制过程中,豆干与卤汁的L*值都呈现显著性降低(P<0.05),豆干与卤汁中的b*值均趋于逐渐递减,说明随着卤制次数的增加,颜色逐渐变深。可能是由于在加工过程中,高温、高水分活度的环境下发生美拉德反应或焦糖反应,生成棕黑色物质,且在卤制过程中,由于水分的损失,色素物质的迁移与渗透等作用导致豆干与卤汁加深,表面反射率降低。a*值增高代表其颜色变红,减小则表示颜色变绿,豆干与卤汁中的a*值均趋于先增加后减小的趋势,说明前期颜色偏向于红色,卤制60次时,颜色逐渐由红色逐渐变浅。随着卤制次数增加,脂质氧化生成的自由基、某些羰基化合物具有很高的反应活性,能与氨基酸反应、促进蛋白质氧化及降解、影响颜色及参与美拉德反应等[19],后期随着时间的延长,美拉德反应速率等发生改变降低黑色素等的生成,丁波等[18]也得到类似研究规律。由图3可知,随着卤制次数的增加,总色差显著性变化,说明卤制对产品与卤汁的颜色影响比较大。

表1 豆干在传统与脉冲卤制过程中L*、a*、b*、E*ab的变化Table 1 Changes of L*,a*,b*,E*ab in the traditional and vacuum pulse marinade processes of dried tofu

表2 卤汁在传统与脉冲卤制过程中L*、a*、b*、E*ab的变化Table 2 Changes of L*,a*,b*,E*ab in the traditional and vacuum pulse brine

图3 卤制过程中总色差的变化Fig.3 Changes in total chromatic aberration during marinating

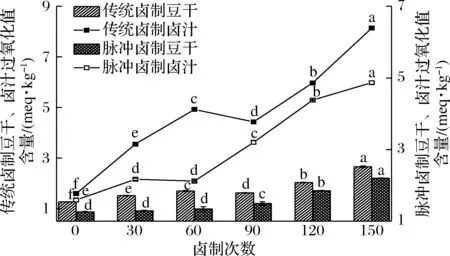

2.4 过氧化值在卤制过程中的变化分析

过氧化值反映的是脂肪氧化初级产物过氧化氢的含量,氢过氧化物氧化能力强,对人体健康不利[20]。如图4所示,循环卤制0次时,豆干、卤汁中过氧化值含量分别为(1.26±0.01)、(1.59±0.05) meq/kg,随着卤制次数增加,传统卤制豆干与脉冲卤制豆干均呈现递增趋势,脉冲卤制豆干在循环卤制0~60次时过氧化值无显著性变化(P<0.05),循环卤制150次时传统卤制豆干、脉冲卤制豆干中过氧化值达到(2.65±0.03)、(2.20±0.01) meq/kg。脉冲卤制卤汁0~60次时过氧化值无显著性变化(P<0.05),随着卤制次数的增加,过氧化值含量急剧增加。传统卤制卤汁随着卤制次数的增加,呈现递增趋势,循环卤制150次时,传统卤制卤汁、脉冲卤制卤汁中过氧化值达到(8.14±0.04)、(4.87±0.05) meq/kg。

卤制过程中,传统卤制豆干、卤汁中过氧化值含量均高于脉冲卤制,与传统卤制相比较,脉冲卤制温度低、时间短,脂类的氧化速率随温度的升高而增加,高温可以促进游离基的产生,加快氢过氧化物的分解。卤汁中的过氧化值均高于豆干,植物油作为配料添加到卤汁中进行卤制,不饱和脂肪酸含量高,脂类氧化速率与其与空气接触的表面积成正比,豆干是浸泡在卤汁里,与空气接触概率小。卤汁水分含量高,水中溶解氧增加,且流动性增加暴露更多的反应位点。卤汁中含有金属元素[21],是氧化反应的助氧剂。

卤制过程中过氧化值的增加,可能存在以下原因:(1)在卤制过程中,植物油作为配料添加到卤汁中进行卤制,植物油中主要含有不饱和脂肪酸,随着高温卤制时间的延长,不饱和脂肪酸发生自动氧化,生成氢过氧化物。(2)卤制过程中会随着卤制次数的增加,持续补料,盐作为基础调料会进行补料,NaCl在卤制过程中是脂质的促氧化剂,导致更多的丙二醛的形成。产品的结构特性、盐浓度影响过氧化值含量[22]。(3)豆制品中富含赖氨酸,赖氨酸残基在加热过程中发生直接氧化,导致蛋白质氧化[22],脂肪氧化与蛋白质氧化之间是相互关联的,且两者中的任一种物质氧化产生的化合物都会促进另一种物质的氧化[23-24]。添加盐的浓度越高,蛋白质的羰基含量就越高。

图4 卤制过程中过氧化值的变化Fig.4 Changes in peroxide value during marinating

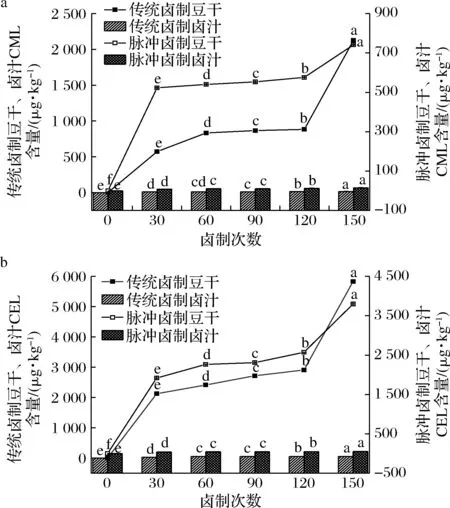

2.5 CML与CEL在卤制过程中的变化分析

如图5所示,初始豆干与卤汁中CML与CEL均未检出,随着卤制次数的增加,豆干中CML与CEL均呈现递增趋势,从整体而言,传统卤制卤汁、豆干中的CML与CEL含量均比脉冲卤制方式高,且卤制120~150次时,豆干中的CML与CEL急剧升高,传统卤制豆干、脉冲卤制豆干中的CML分别从(883.000±0.596) μg/kg升高至(2 125.000±0.944) μg/kg、(576.000±0.310) μg/kg升高至(741.000±0.816) μg/kg,传统卤制豆干、脉冲卤制豆干中的CEL分别从(2 909.000±0.400) μg/kg升高至(5 832.000±0.914) μg/kg、(2 573.000±0.816) μg/kg升高至(3 799.000±0.759) μg/kg。豆干中的CML与CEL均高于卤汁,主要由于豆干中含有丰富的赖氨酸,蛋白质中赖氨酸是形成CML的重要底物,CML的生成量取决于蛋白质含有的赖氨酸残基数量。当其他氨基酸作为底物时,产生的CML含量比较少。

美拉德反应可以在任何温度下发生,但加工温度是影响美拉德反应发生的最主要因素,温度越高,反应越剧烈。一般而言,温度每提高10 ℃,美拉德反应速率大约提高3~5倍,相比较于脉冲卤制方式,传统卤制温度高10~20 ℃,所以反应越剧烈,且高温可以使得样品脱水,水溶性前体物质将被转移到样品表面,从而降低了水分活度,进而影响了CML、CEL的含量变化[25]。孙晓华[15]发现经热处理后的肉CML从2.32~3.72 mg/kg增加至6.62~12.36 mg/kg。

研究发现白芷、山奈、陈皮、香叶、豆蔻对CML的生成存在促进或抑制作用。八角、小茴香、桂皮和草果对结合态CML的抑制率分别达到了23%、17%、10%和17%,因为是香辛料中存在天然的抗氧化物质,例如桂皮中的迷迭香、八角中的反式茴香脑均可以抑制蛋白质和脂肪的氧化,从而阻碍了AGEs进一步的产生。香料种类越丰富,酚类物质及黄酮类物质的数目也就越多,这些天然活性物质能够清除自由基,降低生成的CML含量[26]。本实验运用多种香料进行卤制,其中八角、小茴香、桂皮和草果占比较高且香料种类丰富,可以起到抑制氧化的作用,所以前期CML与CEL生成的含量偏低,卤汁中CML与CEL含量相对于豆干比较低。

目前有研究表明,AGEs的典型代表物CML和CEL的重要前体物质(如二羰基化合物)不仅能通过美拉德反应生成,还可以通过脂质过氧化及葡萄糖自氧化形成,脂质氧化能一定程度影响AGEs的形成。脂质氧化形成的活性醛酮物质(如乙二醛、丙酮醛等)和氨基酸残基发生羰氨反应形成相应的AGEs,脂质氧化产物烷氧自由基(LOO·)是脂质影响美拉德反应的重要桥梁,脂质氧化形成的·OH可促进美拉德反应模型体系中CML的生成[27]。卤制过程中NaCl的补充能够促进脂肪氧化,进而通过脂质的过氧化途径来产生CML。随着加热时间的延长和NaCl的不断加入,CML、CEL的含量平均增加了215%、260%左右[28]。

a-CML;b-CEL图5 卤制过程中CML、CEL的变化Fig.5 Changes of carboxymethyl lysine,carboxyethyl lysine during marinating

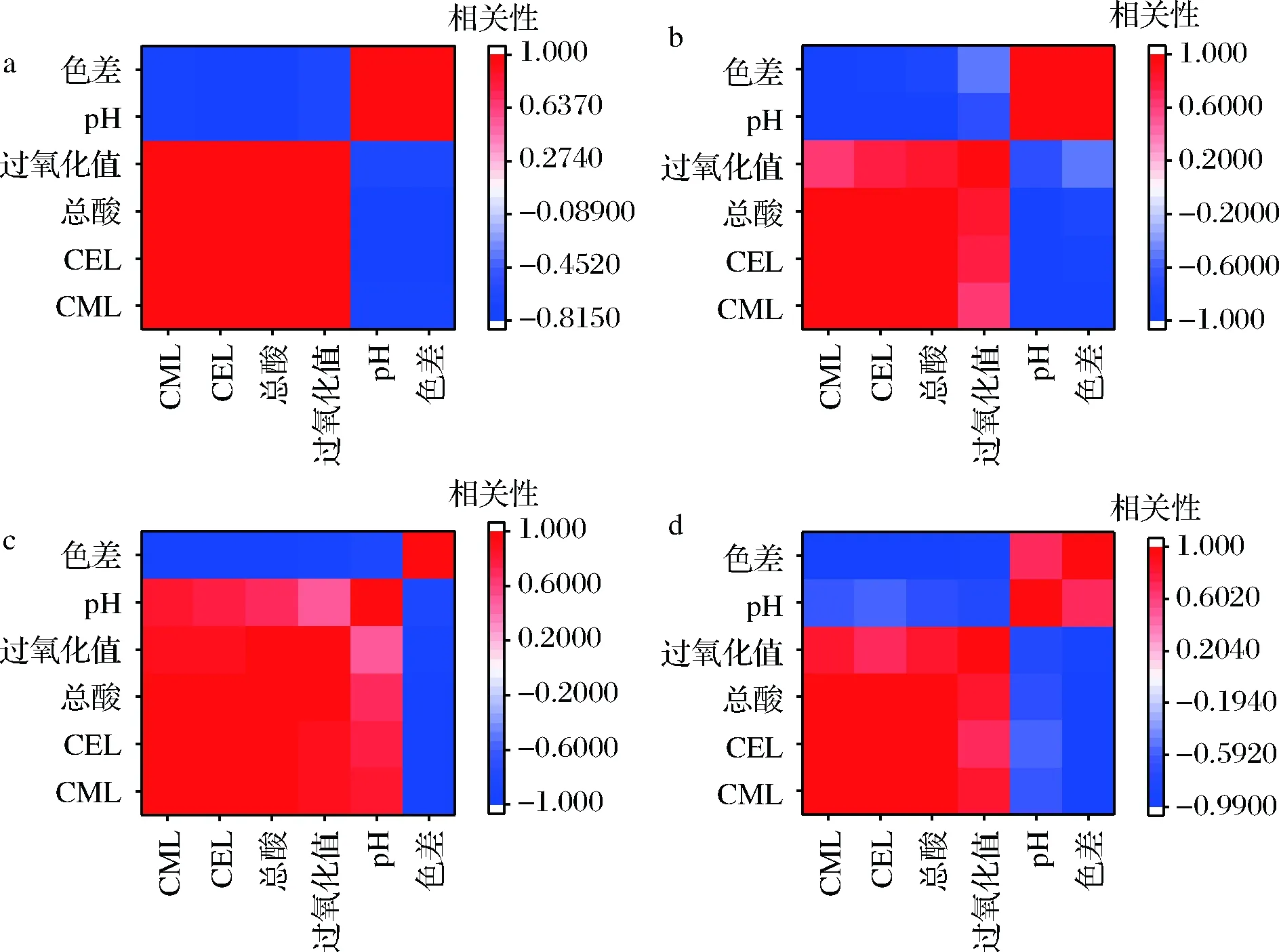

2.6 相关性分析

对传统卤制和脉冲卤制中的豆干、卤汁的理化指标之间的相关性进行分析并绘制热图(图6),CML与CEL、CML与总酸、CEL与总酸在传统卤制豆干、脉冲卤制豆干、传统卤制卤汁、脉冲卤制卤汁中均呈极显著正相关(r分别为0.992、0.989、0.991;0.972、0.938、0.988;0.960、0.976、0.963;0.976、0.990、0.969),CML与CEL是AGEs的2种主要成分,CEL是CML的结构类似物,与CML有类似的反应途径,所以两者存在显著的相关性,卤汁中总酸的增高可能是脂肪氧化与蛋白质降解产生的游离脂肪酸和游离氨基酸增多,为美拉德反应提供原料。

a-传统卤制豆干;b-脉冲卤制豆干;c-传统卤制卤汁;d-脉冲卤制卤汁图6 不同卤制方式豆干、卤汁中各指标之间相关系数热图Fig.6 Heat map of correlation coefficient of various indexes of dried tofu and brine in different marinating methods

传统卤制豆干、传统卤制卤汁中CML、CEL、总酸与过氧化值两两之间呈极显著正相关(r分别为0.959、0.952、0.958;0.899、0.867、0.961),脂肪氧化的产物二羰基化合物是形成CML和CEL的重要前体物质。传统卤制豆干、脉冲卤制豆干的pH与总色差之间存在极显著正相关(r分别为0.995、0.950),pH、总色差与其他因素之间存在负相关,其中传统卤制卤汁中,pH与总色差之间存在极显著负相关(r为-0.861),传统卤制卤汁初始pH比较低,后面急剧上升再降低,与色差的变化趋势相反。

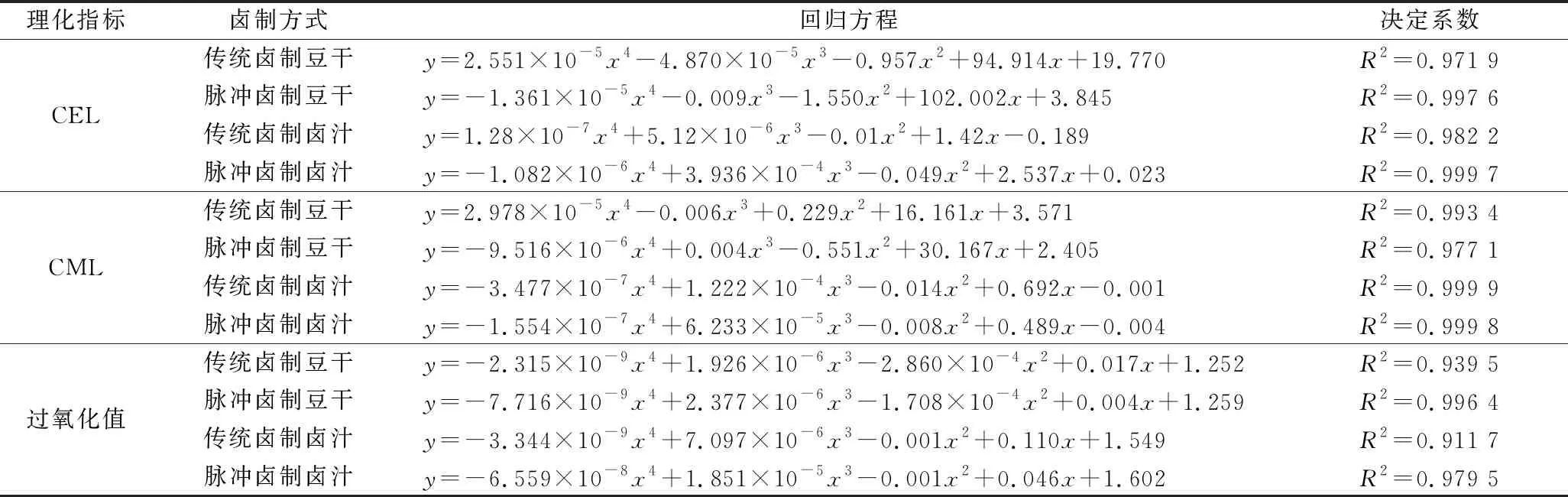

2.7 过氧化值、CML、CEL的变化曲线拟合

随着卤制次数的增加,有害化学物质会发生累积,当产品超过安全阈值时,容易对人体造成损伤,考虑到在实际生产,对产品检测的次数存在限制,利用Origin 2018对不同卤制次数条件下过氧化值、CML、CEL的数值进行拟合,得到在不同卤制次数时过氧化值、CML、CEL的含量变化预测模型(表3)。

表3 CML、CEL、过氧化值含量变化拟合曲线Table 3 Carboxymethyl lysine,carboxyethyl lysine,peroxide value,content change curve fitting

3 结论

本研究以湘派豆干与卤汁为研究对象,探究在不同卤制次数中传统卤制和脉冲卤制对豆干与卤汁的总酸、pH、色差、过氧化值、CML、CEL的影响,并对各指标之间进行相关性分析。随着卤制次数的增加,总酸呈现递增趋势,卤制至150次时,传统卤制豆干、脉冲卤制豆干、传统卤制卤汁、脉冲卤制卤汁总酸上升率分别达到了55.56%、62.35%、67.89%、69.16%;随着卤制次数的增加,豆干、卤汁的pH值缓慢下降,传统卤制豆干、脉冲卤制豆干、传统卤制卤汁、脉冲卤制卤汁的pH值处于7.49~7.08、7.49~6.53、5.68~6.33、5.34~5.87;卤制过程中,豆干与卤汁的L*、b*值均呈现显著性降低(P<0.05),a*值呈现先增加后减小趋势;随着卤制次数的增加,脉冲卤制豆干与传统卤制豆干过氧化值均呈现递增趋势,循环卤制150次时,脉冲卤制豆干、传统卤制豆干、脉冲卤制卤汁、传统卤制卤汁过氧化值达到(2.20±0.01)、(2.65±0.03)、(4.87±0.05)、(8.14±0.04) meq/kg;CML与CEL均呈现递增趋势,从整体而言,传统卤制方式卤汁、豆干中的CML与CEL含量均比脉冲卤制方式高,且卤制120~150次时,豆干中的CML与CEL急剧升高。各指标之间的变化趋势显著相关。通过研究得到脉冲卤制方式下的豆干、卤汁风味、色泽良好,且产品的安全性较高。该研究可为湘派豆干后期的杀菌和货架期预测提供科学依据,为湘味休闲卤制食品的安全化、精准化和高效化生产提供科学支持。