胶原蛋白和骨胶在锂电铜箔中的应用

宋 言

(江西铜业技术研究院有限公司,江西 南昌 330500)

铜箔是覆铜板(CCL)、 印制电路板(PCB)和锂离子电池所需的重要材料, 目前被广泛应用于通讯、 计算机、 消费电子和新能源等领域, 随着社会发展和科技日益进步, 应用也愈发广泛[1-3]。铜箔主要有两种生产方式, 即压延和电解。与压延铜箔相比, 电解铜箔生产成本更低、 产量更高[4-5], 作为电池负极集流体的锂电铜箔更多是由电解方式制备的[6-8]。由于新能源市场持续火热, 锂电铜箔产能逐年提高, 市场对锂电铜箔的性能也提出了更高的要求, 这对生产锂电铜箔企业来说是机遇也是挑战[9]。

电解方式生产铜箔主要是通过工艺和添加剂来控制铜箔规格和性能, 其中添加剂调控是生产过程中的关键技术, 因此, 研究添加剂对于铜箔性能的影响规律十分重要[10-12]。添加剂按照其在铜箔形成过程中发挥的作用, 可初步分为光亮剂、 整平剂、 高抗剂等。在铜箔形成过程中, 每一种添加剂都不是单独起作用的, 它们之间会相互影响, 需要搭配使用, 因此, 研究各种添加剂在电解过程中对铜箔形成的影响是十分必要的[13-15]。

本研究选用聚二硫二丙烷磺酸钠(SPS)作为光亮剂, 胶原蛋白(QS)或骨胶(GJ)作为整平剂, 并研究了这两种添加剂体系对电解铜箔表面微观形貌和力学性能的影响。

1 实 验

1.1 试样制备

在容积为20 L 的电解槽中开展直流电沉积实验, 选用性能稳定的镀铱钛阳极板和工业纯钛阴极板[16]。钛阴极板四周用聚四氟乙烯(PTFE)胶带包裹, 暴露出140 mm×160 mm 的工作区域。工艺参数为: Cu2+90 g/L, 浓硫酸105 g/L, SPS 4 mg/L,QS 和GJ 适量, Cl-20 mg/L, 温度53 °C, 电流密度60 A/dm2, 流速6 m3/h。

1.2 测试方法

通过JSM-6510 型扫描电镜(SEM)分析铜箔毛面的微观形貌; 参照IPC-TM-650 标准, 通过SMN 268 智能型光泽度仪和MarSurf M300C 型粗糙度仪测量毛面的光泽和粗糙度; 通过RGM-6005 型微机控制电子万能试验机, 测量铜箔抗拉强度和断裂总延伸率; 通过Bruker D8 Advance 型X 射线衍射仪(XRD)分析铜箔毛面的晶面取向[17-18]。

2 结果与讨论

2.1 QS或GJ对电解铜箔光泽和粗糙度的影响

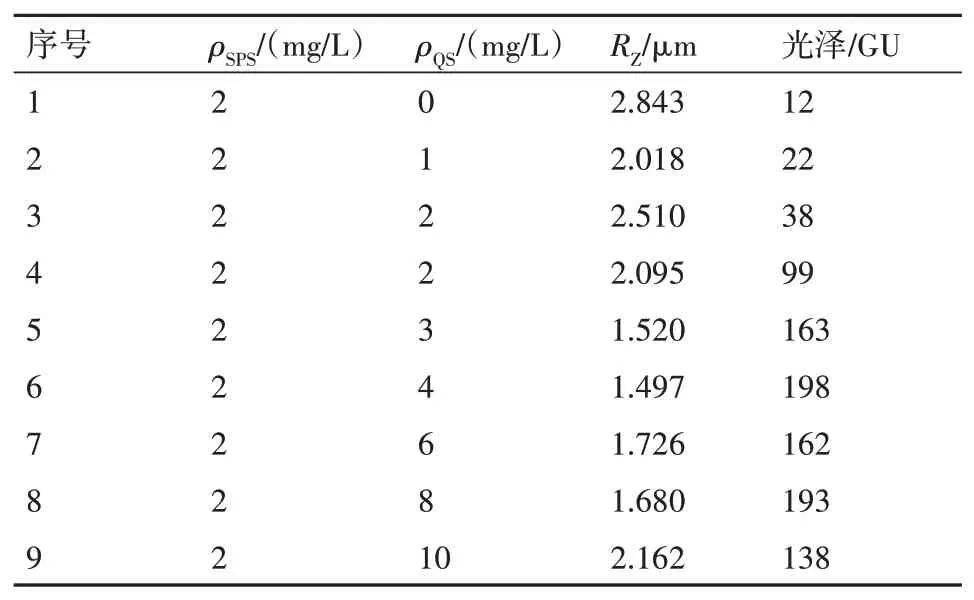

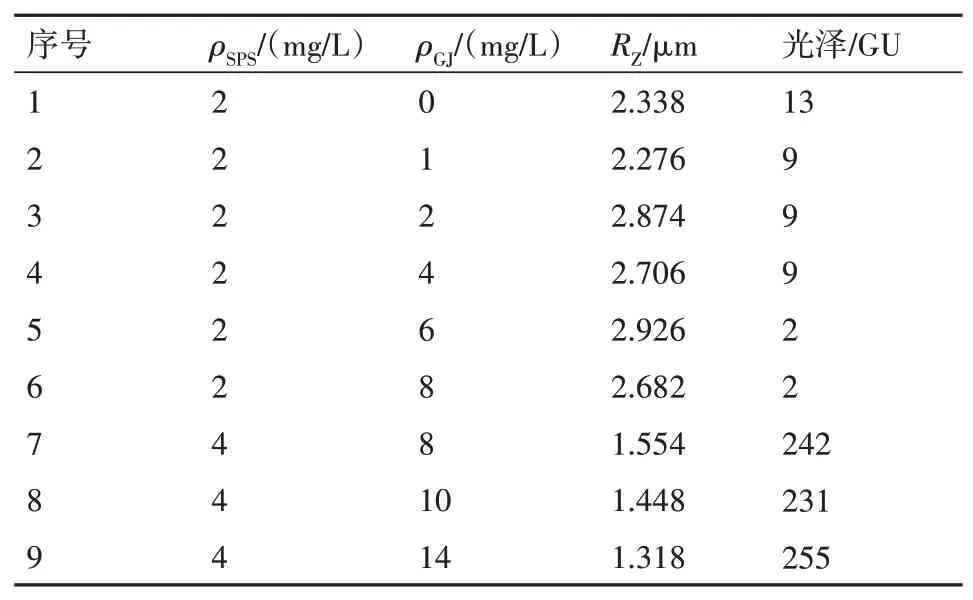

表1和表2 分别为添加不同质量浓度QS 或GJ制备出的8 μm 电解铜箔毛面粗糙度和光泽。可以发现, 在电镀液中光亮剂(SPS)质量浓度为2 mg/L时, 随着QS 加入后质量浓度的逐渐增加, 铜箔粗糙度明显下降, 光泽快速提升; QS 质量浓度达到3 mg/L 时, 铜箔粗糙度已经降低至2 μm以下, 达到1.520 μm, 光泽增加到163 GU, 变化明显; QS 质量浓度增加到8 mg/L 时, 铜箔粗糙度仍然保持在2 μm以下, 光泽为193 GU;当QS为10 mg/L时, 粗糙度达到了2.162 μm, 光泽为138 GU。可以发现,此时QS 添加量明显过量。而换成加入GJ时, 铜箔表面特征变化则表现出与之不同的现象, 随着GJ 质量浓度的增加, 铜箔毛面粗糙度和光泽变化不明显, 当GJ 质量浓度达到8 mg/L 时情况仍然如此,但当SPS质量浓度增加到4 mg/L时, 铜箔外观形貌发生了明显改变, 粗糙度从2.682 μm 迅速降低至1.554 μm, 光泽由2 GU 升至242 GU, 而之后继续增加GJ 的质量浓度, 制备出的铜箔毛面粗糙度和光泽变化不大。

表1 不同质量浓度QS制得电解铜箔毛面的粗糙度和光泽Table 1 Roughness and gloss of electrolytic copper foil coated with QS of different mass concentrations

表2 不同质量浓度GJ制得电解铜箔毛面的粗糙度和光泽Table 2 Roughness and gloss of electrolytic copper foil surface prepared with GJ of different mass concentrations

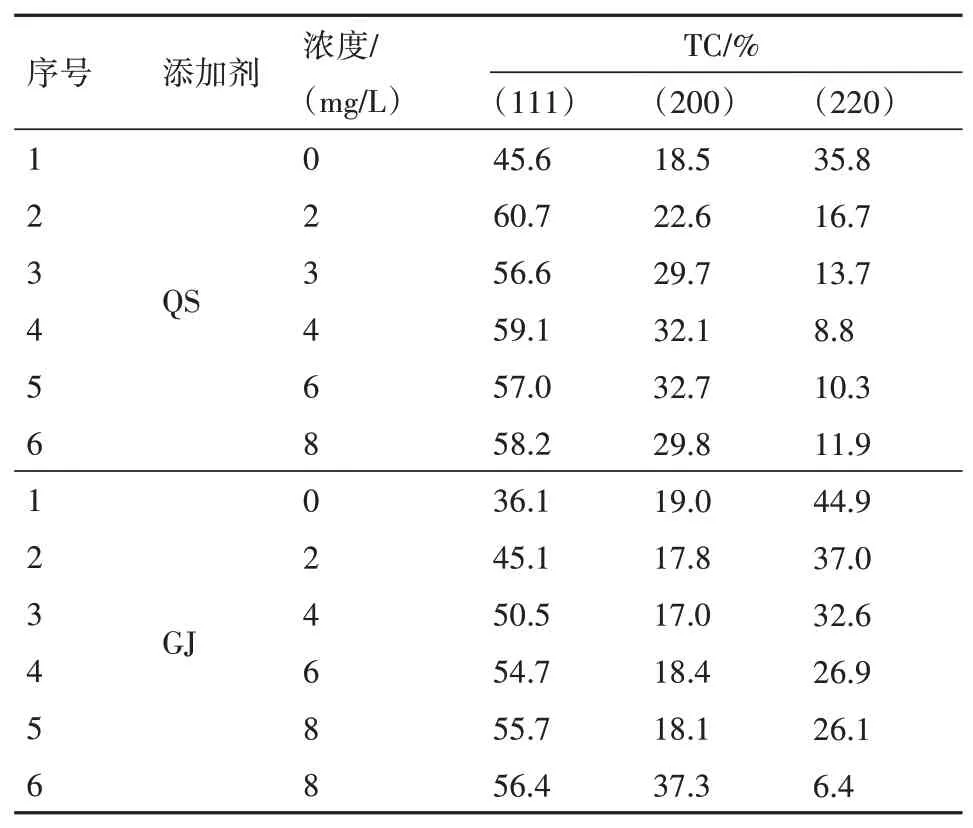

表3 不同质量浓度QS和GJ下铜箔试样X射线衍射强度占比Table 3 X-ray diffraction intensity ratios of copper foil samples with different mass concentrations of QS and GJ

2.2 QS和GJ对抗拉强度和断裂伸长率的影响

图1为不同质量浓度QS 或GJ对铜箔抗拉强度和断裂伸长率的影响。可以发现, 加入QS 后, 铜箔的抗拉强度急剧下降, 当QS 质量浓度为3 mg/L时, 铜箔抗拉强度由最初的460 MPa降低至330 MPa,此时铜箔的光泽和粗糙度也发生明显变化; 继续增加QS 质量浓度, 铜箔抗拉强度变化不明显, 基本维持在320 MPa左右; 而换成加入GJ后, 铜箔抗拉强度则表现出与之不同的变化趋势, 当GJ 质量浓度由0 mg/L 增至8 mg/L 时, 铜箔抗拉强度缓慢降低至411 MPa, 当SPS 浓度增加到4 mg/L 后, 抗拉强度降低至384 MPa, 继续增加GJ浓度, 抗拉强度又缓慢增加。GJ 质量浓度对铜箔断裂伸长率影响不明显, 基本保持在3%以上, 但加入QS则明显能增加铜箔的断裂伸长率, 当QS 质量浓度大于2.5 mg/L时, 断裂伸长率基本保持在5%以上。

图1 不同质量浓度的QS或GJ对铜箔抗拉强度(a)和断裂伸长率(b)的影响Fig.1 Effects of different mass concentrations of QS and GJ on tensile strength (a) and elongation (b) of copper foil

2.3 铜箔毛面形貌分析

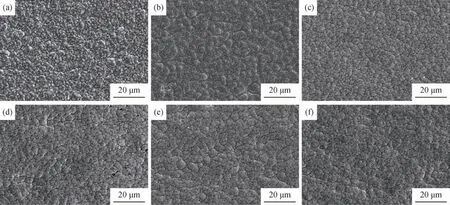

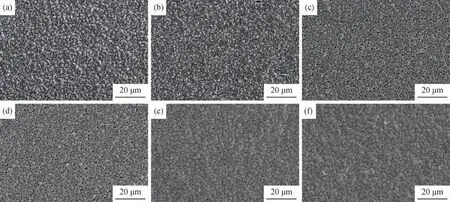

通过SEM 对铜箔样品毛面微观形貌进行了观察, 结果如图2 和图3 所示。可以发现, 随着QS 质量浓度增加, 铜箔微观表面逐渐变得平坦。 当QS质量浓度为3 mg/L 时, 铜箔微观表面均匀, 基本无明显起伏, 此时也是宏观粗糙度急剧变化的转折点, 粗糙度Rz 由2.5 mg/L 时的2.095 μm 迅速降低至此时的1.520 μm, 与宏观测量结果有比较好的对应性; 当QS浓度增加到8 mg/L时, 铜箔微观形貌未发生明显变化, 仍然保持均匀平坦状态, 对应宏观粗糙度Rz也均低于2 μm; 相对于QS, GJ对铜箔毛面的影响则相对小很多。当SPS 浓度为2 mg/L 时,铜箔毛面粗糙度随GJ质量浓度变化较小, 均在2.3 μm以上, 均呈现重叠山峦状态, 且有间隙出现。当SPS 质量浓度增加到4 mg/L 后, 铜箔表面形貌变化均匀, 间隙消失, 此时粗糙度Rz 迅速由2.682 μm降低至1.554 μm, 与宏观测量结果有比较好的对应性。

图2 不同质量浓度QS下的铜箔SEM图像(SPS 2 mg/L)Fig.2 SEM images of copper foil with different mass concentrations of QS(SPS 2 mg/L)

图3 不同质量浓度GJ下的铜箔SEM图像(SPS 4 mg/L)Fig.3 SEM images of copper foil with different mass concentrations of GJ

2.4 晶面取向分析

为了进一步研究QS 或GJ 对铜箔毛面晶面结构及取向的影响, 通过XRD 对制备出的铜箔样品进行了分析。有研究表明, 电解铜箔为面心立方纯铜相, 主要晶面衍射峰为(111)、 (200)和(220), 其中(111)晶面的衍射强度最大[19]。

为了计算不同晶面的择优取向程度, 引入晶面织构系数TC(hkl)如式(1)所示:

式中,I(hkl)和I0(hkl)分别表示沉积试样和标准铜粉末(hkl)晶面的衍射强度。TC 值越大, 表明该晶面择优取向程度越高[20]。

从表2 可以得知, 加入QS 后制备出的铜箔毛面(111)晶面TC值随其质量浓度增加, 先迅速增加到60.7%, 之后稍微减小, 但均在56%以上, 表现出明显的(111)晶面择优取向, 晶面织构系数TC(200)值表现出随QS 质量浓度增加而增加的趋势,TC(220)值则表现相反。当QS 为2 mg/L 时, TC(220)值迅速降低至16.7%, 最终降低至11.9%。当SPS 质量浓度为2 mg/L 时, 铜箔毛面的(111)晶面织构系数TC(111)值表现出随GJ 质量浓度增加而增加的趋势, 最终达到了55.7%, 表现出明显的(111)晶面择优取向; TC(200)值变化不大, 但SPS 质量浓度增加到4 mg/L 后, TC(200)值迅速由18.1%升至37.3%,前期TC(220)随GJ 质量浓度增加逐渐减低至26.1%,SPS 质量浓度增加到4 mg/L 后, TC(220)值迅速降低到6.4%。可以得知, 加入QS 或GJ 都有利于晶面(111)择优取向, 其浓度变化对TC(111)值影响较小,对TC(200)和TC(220)值影响较大。结合前面的研究结果, TC(200)升高和TC(220)降低可能分别与光泽升高和抗拉强度降低有一定关联。

3 结 论

1)QS 或GJ 和SPS 搭配使用时, 都能起到同时降低粗糙度和增加光泽的效果, 但相比QS, GJ 需要更高质量浓度的SPS(4 mg/L)才能有此效果。

2)GJ 对抗拉强度和断裂伸长率影响较小, 仅当SPS 浓度增加到4 mg/L 后, 抗拉强度才发生一定程度的降低, 但仍然保持在380 MPa 以上; QS对抗拉强度和断裂伸长率均有影响, 浓度增加到3 mg/L 时, 抗拉强度迅速降低至350 MPa 以下, 断裂伸长率提升至5%以上。