基于机械化学法的废旧动力锂离子电池阴极材料的回收

慕飞燕, 张栋祺, 薛 强, 刘雅杰, 邰志新

[香港科技大学(广州)江门双碳实验室,广东 江门 529020]

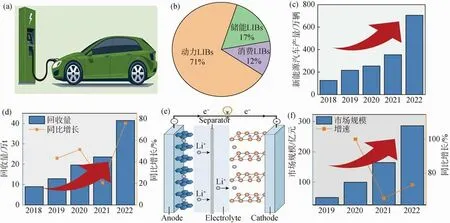

随着经济的快速发展, 继续大规模使用不可再生能源(如煤炭、 石油等)发电可能会导致能源危机和加剧环境污染, 因而可再生清洁能源发电引起了研究人员的广泛关注[1-3]。当前, 锂离子电池(LIBs)由于其能量密度高、 自放电率低、 无记忆效应等优点被广泛应用于消费电子产品以及电动汽车[图1(a, b)]等领域[4-6]。据统计: 2022 年中国新能源汽车产量已经超过700万辆[图1(c)], 同比增长了93.4%。随着新能源汽车的普及, 未来势必会产生大量废弃的LIBs, 由图1(d)可知, 2022 年中国锂电池回收市场回收处置废旧LIBs量为41.5万t, 同比增长了75.8%。到2035年, 新能源汽车中所产生的废旧LIBs 数量将达到676 万t。因此, 全社会应该重视和开发适合的LIBs 处理技术和电池部件的回收利用技术, 特别是回收电池内部所含地壳中储量较低的元素[7]。

图1 (a)新能源汽车示意图; (b)2022年LIBs行业结构; (c)2018—2022年新能源汽车产量; (d)2018—2022年中国废旧LIBs回收量及增速; (e)LIBs结构示意图; (f)2019—2022年动力LIBs回收市场规模及增速Fig.1 (a) Schematic diagram of new energy vehicles[9]; (b) LIBs industry structure in 2022; (c) Production of new energy vehicles from 2018 to 2022; (d) Recycling volume and growth rate of waste LIBs in China from 2018 to 2022; (e) Schematic diagram of LIBs structure[10]; (f) Market size and growth rate of power LIBs recycling from 2019 to 2022

LIBs 主要由阴极、 阳极、 隔膜和电解液组成,四大组件被密封在不锈钢或铝壳内部[图1(e)]。锂电池中阴阳极活性材料一般与黏结剂结合涂覆在电流收集器上, 阳极活性材料主要是石墨粉, 而阴极含有不同类型的活性材料。锂电池阴极材料的选择决定着LIBs 的成本和性能。目前市场上常见的阴极材料主要有LiCoO2(LCO), LiNixCoyMnzO2(LNCM), LiFePO4(LFP)。它们以炭黑为导电剂、以聚偏二氟乙烯(PVDF)或聚四氟乙烯(PTFE)为黏结剂涂覆在铝箔电流集电极上[8]。阴极活性材料中Ni, Co和Li等稀有元素具有重要的经济价值。随着新能源市场的扩大, 地球上稀有元素储量将难以满足未来新能源的发展需求。因此, 废旧LIBs 中有价金属的回收至关重要。一方面, 废锂中含有相当数量的高价值元素[图1(f)]; 另一方面, Co, Mn, Ni等重金属会造成环境污染问题。基于此, 回收废旧LIBs中阴极材料刻不容缓。

目前, 回收废旧LIBs中的阴极材料主要通过3种策略, 即火法冶金[11-12]、 直接再生[13-14]和湿法冶金[15-16]。火法冶金是将废旧电池拆解完成后直接高温熔炼, 电池中的塑料、 有机溶剂和石墨在燃烧过程中提供所需的热量, Co, Ni, Cu 等在碳还原剂的帮助下被还原成合金, 但是Li, Al, Si, Ca 和部分Fe 则驻留在段中无法回收[17]。直接再生是一种不需要破坏阴极晶体结构就能修复阴极材料的方法, 成本低、 效率高、 无污染。然而, 废旧LIBs 的质量参差不齐, 若含有少量的杂质则对直接再生阴极的纯度产生较大影响, 所以需要对不同质量的废旧LIBs 进行工艺参数的调整, 因此直接再生不适用于所有的废旧阴极材料[18]。湿法冶金是回收废旧LIBs 阴极材料较为理想的方法, 其主要工艺为: 将预处理过的阴极材料采用浸出剂将不同金属(如Ni, Co, Mn)从废旧阴极材料中浸出, 并以离子形态存在于溶液中, 根据浸出剂的不同可分为酸浸出[19]、 氨浸出[20]、 生物浸出[21]等。但在金属浸出回收过程中, 化学试剂的消耗是巨大的, 同时还会污染环境。

近年来, 研究人员已经开始探索回收有价金属的新方法, 即机械化学方法。机械化学方法是借助机械力提供能量来启动/加速化学反应, 机械能改变了反应物的结构和物理化学性质, 进而促进了化学反应的进行。此方法已广泛应用于废旧金属的回收, 如废旧液晶显示面板中的铟、 阴极射线管漏斗玻璃中的铅、 荧光粉中的稀土元素。此外, 机械化学法也已经应用于废旧LIBs 中有价金属的回收。不同方法回收阴极材料的优缺点见表1。

表1 不同技术回收LIBs的优缺点Table 1 Advantages and disadvantages of recovering LIBs by different technologies

1 机械化学法回收废旧LIBs阴极材料

1.1 废旧LIBs预处理

电池阴极活性材料中含有丰富的稀有元素,近年来, 回收电池阴极材料已经成为研究热点之一。废旧LIBs的回收路线如图2所示, 采用机械化学法回收废旧LIBs 阴极材料之前需要对废旧LIBs进行预处理: 1)电池需充分放电, 避免剩余容量造成短路[22]; 2)对电池进行拆解, 分别得到阴极、 阳极、 隔膜和包装材料; 3)将电池活性材料与集流器分离。阴极活性材料一般通过PVDF 或PTFE 作为黏结剂将其与Al 集流器紧密结合。因此, 将阴极活性材料从集流器表面分离出来是废旧LIBs 回收最关键的一步[23]。阴极材料与铝箔分离的方法主要包括碱浸[24]、 有机溶剂溶解[23]、 热处理法[25]和机械法[26]等。

图2 废旧LIBs回收路线图Fig.2 Spent LIBs recycling road

目前, 为了实现从铝箔表面剥离阴极活性材料, 常采用碱性溶液将Al溶解, 这种方法可以避免氟化氢(HF)有毒气体产生, 但是得到的阴极材料需进一步煅烧才可以除去PVDF/PTFE[27]且会造成Al 的损失。为此, 研究者尝试采用有机溶剂溶解PVDF/PTFE 以剥离阴极材料, 并探究了不同有机溶剂对剥离效率的影响。研究结果发现, N-N二甲基乙酰胺(DMAC)是最经济、 最有效的溶剂之一。然而, 由于有机溶剂具有毒性、 价格昂贵且容易造成环境污染, 并不是剥离阴极材料的最优选择[28]。热处理是工业上最常用的剥离阴极材料的方法,这是因为高温条件可以明显降低阴极材料与集流器之间的附着力, 同时煅烧可以将LFP 中的Fe2+氧化为易与酸生成沉淀的Fe3+, 从而有效分离阴极材料, 但是同样会产生HF等有毒气体[29]。

机械剥离方法(包括筛分、 破碎、 磁选等)通常被认为是处理废LIBs 的有效预处理方法。Shin等[30]提出了一种从废锂中回收金属的联合工艺,该工艺采用机械分离收集阴极材料, 然后采用湿法冶金回收金属。通过破碎、 筛分、 磁选等一系列机械处理, 获得了富集的LCO 颗粒; 然后, 对富集LCO 的颗粒进行精细研磨, 使LCO 与小片铝箔得以分离。在金属浸出前进行机械分离, 可提高目标金属的回收率。Bai 等[31]提出了一种废旧LFPs电池联合机械回收的新方法, 以实现材料的分类和回收利用。他们将拆解电池获得的阳极板和阴极板分别进行机械处理, 结果发现: 阳极板经过超声剥离2 min 后, 可以将负极材料从铜箔上完全剥离, 且未观察到铜箔与石墨之间的交叉污染。然后, 将正极板以粒径为60 mm 磨球研磨20 s, 再以20 W 的功率超声处理300 min后, 正极材料的剥离率可以达到99.0%, 铝箔和LFP 的纯度可以分别达到100%和98.1%。以上研究表明, 机械剥离技术在分离阴极材料和铝箔方面有巨大的潜力。

1.2 机械化学法回收废旧LIBs阴极材料

将废旧阴极材料与铝箔成功分离之后, 需要对阴极材料进行进一步的处理回收。机械化学法是一种利用机械力(如研磨、 挤压、 剪切和摩擦)在固体材料之间诱导物理和化学反应的新兴技术[31](图3)。机械力化学以其独特的反应机理、 热力学和动力学转变, 以及低廉的成本和易于工业规模应用, 在电子垃圾回收领域被广泛应用。此外, 机械力化学过程以机械力为主, 此过程一般不使用化学溶剂, 所诱导的机械力化学反应具有相对安全清洁、 反应效率高和能耗低的特点。近年来, 机械化学法已经广泛应用于电子产品中金属的回收, 而机械力化学方法也逐渐开始应用于废旧LIBs 电池阴极材料的回收, 并取得了良好的实用效果。在电池回收过程中, 评判电池回收效益的优劣最终是以各种有价金属的回收率为准的。提高金属离子在溶液中的浸出率是实现高回收率的前提, 而机械化学法就是利用阴极材料与共磨溶剂发生反应以提高离子的浸出率, 因此机械化学法在回收LIBs中实现较高回收率具有较大潜力。

图3 机械化学法利用氯化铁(FeCl3)作为共磨溶剂回收废旧LIBs机理图Fig.3 Mechanism diagram of recycling spent LIBs by mechanochemical method using FeCl3 as a co-grinding solvent[32]

1.2.1 机械化学法回收废旧LFP阴极材料

LFP 被认为是应用于电动汽车(EV), 混合动力电动汽车(HEV)和大型储能设施极好的正极材料。将原料丰富的LFP应用于电池时, 器件表现出卓越的热安全性、 长周期寿命和良好的容量存储性能。然而, 随着LFP 消耗量的显著增加, 废旧LFP 处理不当则会造成资源浪费和环境污染, 因此, 开发高效和经济的机械化学工艺以回收废旧LFP电池极其必要。

Yang 等[33]研究了机械化学工艺对废旧LFP 电池中金属回收的影响。在阴极粉与共磨溶剂乙二胺四乙酸二钠(EDTA-2Na)的质量比3∶1、 共磨时间2 h 的条件下进行共磨, 机械活化过程中LFP 粉末(311)面更容易被破坏, 转化为无序状态。然后, 将共磨粉末中的有价离子通过稀释的磷酸(H3PO4)(0.6 mol/L)浸出, 离子的浸出率显著提高,其中Fe的浸出率为97.67%, Li的浸出率为94.29%,但是EDTA-2Na的使用成本较高。为降低成本同时进一步提高Li的选择性回收, Fan 等[34]采用机械化学法、 草酸法和水浸法相结合的方法, 从废LFP 中选择性浸出Li 和Fe[图4(a)]。在转速为500 r/min、 球磨时间为2 h、 LFP 与共磨溶剂草酸(C2H2O4)质量比为1∶1、 球粉质量比为20∶1、 水浸时间为30 min 的最佳条件下, 可浸出约99%的Li和94%的Fe。但是以上方法并没有实现对Li 的选择性回收, 同时使用的有机酸会造成环境污染。

图4 (a) 机械化学过程中可能的产物和机理; (b)机械力诱导的可能同构取代机制; (c)回收废旧LFP的流程图;(d)再生材料的电化学性能表征Fig.4 (a) Possible products and mechanism in mechanochemical process[34]; (b) Possible isomorphic substitution mechanism induced by mechanical force[35]; (c) Flow chart of recycling spent LiFePO4[38]; (d) Electrochemical characterizations of prepared samples[38]

为实现Li 的选择性回收, 基于绿色化学原理,应该进一步减少酸用量和工艺成本, 有效、 有选择性地回收废LFP 阴极材料中的有价金属元素。Liu等[35]使用低成本、 无毒的氯化钠(NaCl)作为通过机械力诱导的固相反应的共研磨试剂, 提出了一种特殊设计的机械力诱导的Na 对Li 的同构取代[图4(b)]。通过DFT 对实验机理进行了理论计算和验证, 实验结果表明, 廉价的共研磨试剂NaCl中的Na+, 通过机械力诱导效应实现了在废LFP 晶体中Li+的同构取代, Li 的浸出率约为80%。最后使用碳酸钠(Na2CO3)沉淀剂一步完成NaCl 再生和Li 的选择性沉淀。但是使用NaCl 作为共磨剂时Li浸出率略低, 为解决此问题, Liu 等[36]提出了一种机械力化学固相氧化法从废LFP 电池中选择性释放和回收Li 的工艺。研究结果表明, 当固相氧化剂过硫酸钠(Na2S2O8)作为共磨剂时, 在机械力化学过程中, 当机械能通过剪切、 摩擦、 冲击、 挤压等方式转移到材料中时, Na2S2O8和LFP 的相结构之间会出现一个假想的固-固两相反应界面, 可以假设Na2S2O8的存在, 固相反应界面形成了一个固相氧化反应体系, 机械力取代电能成为该反应体系的驱动力。机械力和Na2S2O8的结合使得LFP 中的Li 从LFP 的框架中释放出来转化为硫酸钠锂(LiNaSO4), Li的浸出率达99.7%, 再采用Na3PO4作为沉淀剂即可实现Li 的沉淀回收。这种回收方法具有利润高、 环境友好等优点, 符合绿色化学的理念, 但是Li/Fe 选择性回收率较低, 浸出的溶液中可能含有较多Fe 杂质。Zhang 等[37]使用安全、 无毒、 可降解的有机盐柠檬酸钠(Na3Cit)作为共研磨剂, 当反应时间为5 h, 转速为500 r/min, Na3Cit 与LFP的质量比为10∶1时, LFP晶体结构中Li的选择性释放率为98.9%。同时, 铁以磷酸铁(FePO4)的形式保留在橄榄石结构中。使用Na3Cit 作为共磨剂, 确保了回收过程无污染和Li+高效提取。Li+与有机配体(Cit3-)的螯合是通过机械力化学过程从橄榄石LFP 结构中有效选择性回收Li+的关键。Wu等[32]通过机械力化学活化诱导电子转移, 为选择性回收废旧LFP 电池中的Li 提供了一种绿色经济的途径。在机械力化学过程中, 只使用三氯化铁(FeCl3)作为研磨剂, 发现在最佳条件(转速为600 r/min, 反应时间为30 min)下, 可选择性回收正极材料中Li的质量分数大于97%, 纯度达99.9%。机理分析表明, 在机械力化学活化过程中, 电子从LFP 正极材料向FeCl3转移, LFP 被氧化为FePO4,但正极材料的橄榄石结构没有发生变化, 因此, Li较容易从橄榄石结构中提取。

由于使用机械化学法回收废旧LIBs 中有价金属的工艺流程较长, 为了简化流程, Xu 等[38]开发了一种简单、 生态高效的策略, 可以直接从废LFP阴极中再生出纳米级、 V5+掺杂的高性能LFP 基阴极材料[图4(c)], 即将废LFP、 五氧化二钒(V2O5)、 碳酸锂(Li2CO3)、 磷酸二氢铵(NH4H2PO4)按照(1-x)LiFePO4@xLi3V2(PO4)3的摩尔比进行混合, 采用机械化学法, 并通过一步固相热处理来强化机械化学活化。机械力化学活化过程中, 自含黏结剂和导电碳的分解提供了还原环境和原位涂层碳源。结果表明, 当x≥0.03时, V5+掺杂与磷酸钒锂[Li3V2(PO4)3]共存。V5+掺杂辅助原位碳涂层表现出最佳的电化学性能。优化后的样品在0.1 C 下的放电容量为154.3 mAh/g, 容量保持率接近100%[图4(d)]。

机械化学法回收废旧LFP 电池中有价金属的浸出率高、 能耗低, 不仅可以实现单金属回收, 而且可以实现阴极材料的再生。目前研究者主要从环保、 成本等角度改善回收工艺, 但目前探究的机械化学法回收LFP电池普遍比较耗时, 我们仍需不断探究共磨溶剂的使用量以加速回收率。机械化学法回收废旧LFP阴极材料的各参数总结见表2。

表2 机械化学法回收废旧LFP电池阴极材料参数总结Table 2 Summary of parameters of cathode materials for spent LFP batteries recovered by mechanochemical method

1.2.2 机械化学法回收废旧LCO阴极材料

LCO 具有较高的比能密度, 是最早应用于LIBs 商业化的阴极材料之一。随着LCO 的广泛使用, 已经产生了大量的废弃LCO。而废旧LIBs 中Co 和Li 的回收变得越来越重要, 因为这将在很大程度上有助于缓解潜在的环境压力, 降低和解决Co 短缺危机。目前, 大量研究人员在研究采用机械化学法回收废弃的LCO。

Saeki 等[40]开发了一种通过废旧LCO 粉末与聚氯乙烯(PVC)共研磨从中回收金属的工艺。LCO粉末与PVC 在机械化学的作用下生成了Co 和Li的氯化物。随后, 将研磨后的产物分散在水中, 提取出氯化物。机械球磨过程有利于机械力化学反应, 随着球磨过程的进行, Co 和Li 的浸出率都有所提高。球磨30 min 后Co 的浸出率达到90%以上, Li 则接近100%。然而, Co 的浸出率较低, 为了提高Co 的浸出率, Wang 等[41]采用机械化学法将从废LIBs 中获得的LCO 与各种添加剂共磨, 实验过程中最佳条件为LCO 与乙二胺四乙酸(EDTA)质量比为1∶4, 转速为600 r/min, 球粉质量比为80∶1, 球磨时间为4 h; 之后将得到的粉末用水浸出离子, 可浸出98%的Co 和99%的Li。机理研究表明, EDTA 的两个氮原子和四个羟基氧原子提供的孤对电子可以通过固-固反应进入Co 和Li 的空轨道, 从而形成稳定、 水溶性的金属螯合物Li-EDTA和Co-EDTA。然而, Li 和Co 选择性分离纯化的难度和共磨试剂的成本限制了该技术的进一步应用。为降低成本, 此团队还报道了一种无酸过程[42], 即以安全、 低成本的NaCl和二氧化硅(SiO2)为机械化学反应试剂, 以Na2CO3为沉淀剂, 通过可持续回收工艺实现了LCO 的选择性再生[图5(a)]。通过机械力化学刺激离子取代, 选择性地从废LIBs 的阴极材料中回收Li, 探索并验证了Li+与Na+的相应离子取代反应机理。借助机械力诱导的离子取代反应, LCO 的α-NaFeO2层状结构中的Li+首先被NaCl中的Na+成功取代。通过仅以Na2CO3为沉淀剂的可持续化学沉淀过程, 可以同时实现生成LiCl 的分离、 LCO 的回收和NaCl 的再生。为了提高回收率,Wang 等[43]系统研究了机械化学法对固体废物材料理化性质(物理性质、 晶相结构、 表面特性、 固液界面行为)和结构的影响。研究表明, 机械力化学活化会影响LCO 材料的结构和性质, 从而改变金属的浸出率。研究发现, LCO 粉体在机械力化学的作用下结构和性质的改变具有一定层次: 第一,物理性能降低, 平均粒径减小, 比表面积增大, 介孔结构发生变化; 第二, 晶相结构的变化主要体现在LCO 粉末的晶粒细化、 晶格畸变、 晶格位错、 内能的储存和增加; 第三, 表面特征的变化包括Li元素电子的化学位移, Co3+浓度的降低和表面羟基氧浓度的增加。这些物理化学性质和结构的变化增强了活性LCO 粉体的亲水性和界面反应性, 并显著提高了Li 和Co 在有机酸溶液中的浸出率, 在室温条件下, 只需15 min, 即可快速浸出Li(99.8%)和Co(99.7%)。

图5 (a)LiCoO2在以NaCl为助磨试剂的机械化学反应体系中的可能反应路径; (b)机械化学过程中反应机理示意图Fig.5 (a) Possible reaction path of LiCoO2 in mechanochemical reaction system with NaCl as co-grinding reagent[42];(b) Schematic illustration of reaction mechanism in mechanochemical process[44]

但这些方法存在一些问题, 如对环境存在负面影响, 高值Co 仍需进一步净化。因此, Cai 等[44]将机械力化学与环保且低成本的天然有机酸海藻酸相结合, 考察了机械力化学过程中各反应参数对金属萃取率的影响[图5(b)]。结果表明, 在还原剂H2O2的体积为2 mL、 LCO与海藻酸的质量比为1∶10、 转速为500 r/min、 研磨时间为4 h 的最佳回收条件下,Li 和Co 的浸出率分别为97.58%和98.59%。此外,在机械力化学过程中, LCO 的晶体结构在各种机械力的诱导下发生坍塌, 在还原剂H2O2的作用下Li+和Co2+被释放出来, 这些金属离子与断裂的海藻酸化学链上的羧基结合形成水溶性海藻酸盐以便后续的浸出, 但仍需进一步探索和优化为更低成本和高效的还原剂。Zhang等[45]提出以低成本的氯化铵(NH4Cl)作为还原剂, 采用机械化学-NH4Cl-酸浸系统, 通过机械力化学活化从废LCO 电池中回收的Li 和Co 金属。通过对球磨时间、 球磨速度、酸浓度、 NH4Cl浓度、 浸出温度、 浸出时间、 固液比等研究, 确定了最佳条件。并探索了机械化学-NH4Cl-酸浸体系中Li, Co 金属的还原浸出机理,即Li 和Co 浸出过程符合收缩核模型, 表面化学反应主要控制整个浸出反应。机械球磨后, Li 和Co在浸出反应中的表观活化能分别由67.81 kJ/mol 和72.35 kJ/mol降低到35.73 kJ/mol和54.13 kJ/mol, 而NH4Cl 作为还原剂参与了Li 和Co 的浸出反应, 在机械活化-酸-氯的协同作用下, 只需0.03 mol/L 的NH4Cl 即可实现金属的高效浸出, 提高了Li 和Co的浸出率, 缩短了浸出反应所需的时间。但化学试剂的广泛使用仍然会对环境造成威胁。因此,Rao 等[46]尝试利用废LIBs 材料本身特性, 实现在回收工艺中无需添加外源试剂, 无需机械力化学诱导的相变, 在机械力化学反应过程中, 利用从废LIBs 中分离出来的铜箔作为共磨添加剂, 使Li的浸出率达到94%。在不添加任何沉淀剂的情况下, 通过直接蒸发结晶法制备高值LiOH·H2O。同时, Co 几乎残留在浸出渣中, 可通过分步分离回收。

目前, 使用机械化学法回收废旧LCO 电池得到了广泛的研究, 机械化学法回收LCO 电池具有能耗低、 效率高和环保等优点。但是不同的回收工艺均具有优缺点, 无法同时满足成本低、 环保、浸出率高和速率快等需求, 因此未来对机械化学的研究应首先从共磨溶剂或浸出剂的选择出发,实现以上优点促进机械化学法的工业化应用。机械化学法回收废旧LCO 阴极材料的各参数总结见表3。

表3 机械化学法回收废旧LCO电池阴极材料参数总结Table 3 Summary of parameters of cathode materials for spent LCO batteries recovered by mechanochemical method

1.2.3 机械化学法回收废旧LNCM阴极材料

LNCM 电池是指采用Ni, Co, Mn 3 种过渡金属氧化物为正极材料的锂二次电池。它充分综合了LCO 良好的循环性能、 镍酸锂(LNO)的高比容量和锰酸锂(LMO)的高安全性及低成本等特点, 利用分子水平混合、 掺杂、 包覆和表面修饰等方法合成Ni, Co, Mn 等多元素协同的复合嵌锂氧化物, 是目前被广泛研究和应用的一种Li+可充电电池[47]。在LNCM电池完成有限的寿命周期(6~8 a)后, 关键金属Li, Ni, Co和Mn应该被回收用于电池再制造, 以实现资源的可持续循环, 最大限度减少环境污染。

Yang 等[48]提出了一种通过机械力化学活化法从废LNCM电池中选择性回收Li2CO3和Ni0.5Mn0.3Co0.2(OH)2的工艺[图6(a)]。即使用低成本、 无毒的Na2S·9H2O 作为反应试剂, 在600 r/min 下机械化学反应15 min后, Li的浸出率高达95.10%, 浸出液中Co, Ni 和Mn 的浓度均低于电感耦合等离子体发射光谱仪(ICP-OES)检测限。滤液和浸出渣经过滤分离后提取的固体样品被用作电催化产氧催化剂(OER)。为了提高多种有价金属的回收率, Xie等[49]研究了机械力化学球磨工艺参数和浸出条件对金属回收率的影响, 以及机械力化学球磨前后阴极材料物理化学性能的变化。研究结果表明,锌粉是一种有效的共磨剂, 可以提高阴极材料中有价金属的回收率。随着球磨速度和时间的增加, 阴极材料的晶体结构逐渐向非晶态转变。阴极材料中Mn(IV)和Co(III)与Zn 共磨后机械化学还原为Mn(III)和Co(II), 有利于其浸出。Ni 和Co的活化能分别由30.47 kJ/mol 和31.99 kJ/mol 降至5.58 kJ/mol 和7.15 kJ/mol。在阴极材料与Zn 粉料质量比为7∶3、 转速为500 r/min、 球磨时间为2 h、球粉质量比为19∶1 的最佳条件下, Li, Ni, Co 和Mn的浸出率分别达到99.9%, 96.2%, 94.3%和91.0%。

图6 (a)废LiNi0.5Mn0.3Co0.2O2与Na2S·9H2O的机械化学反应过程产物; (b)废NCM正极材料再生机理示意图;(c)LCO和LFP机械化学回收的机制; (d)废旧LIBs混合正极材料选择性提取Li, Ni, Co和Mn的流程图Fig.6 (a) Products of mechanochemical reaction process of spent LiNi0.5Mn0.3Co0.2O2 with Na2S·9H2O[48]; (b) Schematic of regeneration mechanisms of spent NCM cathode material[50]; (c) Possible mechanism in mechanochemical process[52]; (d) Flowchart for selective extraction of Li, Ni, Co and Mn from mixed cathode materials of LIBs[53]

由于回收废旧LNCM 中不同有价金属需经历离子浸出、 不同离子分离等过程, 整个流程相对复杂, 因此有研究者利用废弃LNCM 材料直接再生出电催化剂或者电池阴极材料。如Meng 等[50]将机械力化学活化和固态烧结相结合, 开发了一种直接再生废弃NCM 正极材料的工艺。使用Li2CO3作为添加剂, 机械力化学活化可以促进Li+从碳酸锂离子和Ni+在废NCM 粉末中的扩散, 有利于降低阳离子无序性, 促进层状结构的重建[图6(b)]。机械力化学活化后, 固相烧结所需活化能降低, 反应活性增加。因此, 机械力化学活化可以提高再生NCM 阴极材料的电化学性能。该再生NCM 材料在0.2 C 下第一次循环放电容量可达165 mAh/g, 循环100 次后容量可保持在80%以上。Balqis 等[51]采用湿法冶金和机械力化学相结合的方法, 从废弃的LNCM 电池中回收再生了Ni-Co-Mn 氧化物作为OER。首先将苯-1, 3, 5-三羧酸(BTC)作为分散剂加入球磨过程中进行球磨, BTC的加入可以降低因球磨过程中颗粒间的团聚, 还能增加材料颗粒的表面粗糙度使之暴露出更多活性位点, 有利于对废弃材料成功修饰; 球磨结束后对球磨的浆液进行洗涤煅烧后即可得到Ni-Co-Mn 氧化物。经多项表征证明Ni-Co-Mn 氧化物具有较高的电催化活性, 将其应用到锌-空气电池中具有较高的稳定性。

机械化学法对废旧LNCM 电池材料回收的研究较少, 多数研究主要聚焦于如何降低反应所需活化能以实现各种有价金属的有效回收, 目前的回收工艺中Ni, Co, Mn 的回收率尚处于较低水平, 因此回收LNCM 电池仍具有较大改善空间。机械化学法回收废旧LNCM 阴极材料的各参数总结见表4。

表4 机械化学法回收废旧LNCM电池阴极材料参数总结Table 4 Summary of parameters of cathode materials for spent LNCM batteries recovered by mechanochemical method

1.2.4 机械化学法回收废旧复合阴极材料

为了提高废旧LIBs 的回收速率, 研究人员探究不同类型LIBs 中有价金属的协同回收工艺。Jiang等[52]利用机械化学法在不使用还原剂的情况下实现了从LFP 和LCO 中Lo 和Li 的协同回收[图6(c)]。研究过程中, LCO 和LFP 在摩尔比1∶1、 球磨时间5 h, 转速650 r/min, 球粉比50∶1 的优化实验条件下, 其晶体结构在机械力化学作用下被破坏并转化为非晶态。在充分利用LCO 氧化性和LFP还原性的前提下, 利用固相中的机械力化学力诱导LFP 与LCO 发生氧化还原反应。LCO 中的高价位Co(III)会与LFP中的低价位Fe(II)反应, 同时生成CoO, FePO4以及析出的Li。然后, 在不添加氧化剂和还原剂的情况下, 用水浸出实现Li 和Co的分离和回收, Li 和Co 的浸出率分别为99.1%和88.6%。Wang 等[53]研究了机械力化学处理对临界金属浸出率的影响。他们将LFP和Li(NiCoMn)1/3O2按质量比为1∶1 进行球磨后利用深度共结晶溶剂氯化胆碱-甲酸(ChCl-FA)作为浸出剂浸出离子。研究发现机械力化学反应后, 颗粒尺寸明显减小,并集中在约100 μm 的区域[图6(d)]。颗粒尺寸的减小有利于混合阴极材料颗粒在后续浸出溶剂中快速分散和表面控制浸出。除粒径减小外, 球磨后的LiFePO4由晶体结构转变为无定形结构。此外, 混合正极材料在机械力化学反应后的DSC 曲线出现了明显的向下移动, 说明内能更高, 非晶相更多。因此, 机械力化学处理可进一步提高关键金属的浸出性能。此外, 机械力化学反应有效抑制了非目标元素(Fe和P)的不良浸出, 提高了关键金属的选择性和浸出率。关键金属Li, Ni, Co 和Mn 的浸出率分别为97.6%, 74.7%, 81.2% 和75.1%, 而杂质(非目标元素)P 和Fe 的浸出率仅为4.5%和7.5%。

为了简化回收废旧电池的工艺流程, 研究者探究了复合阴极材料的回收工艺。研究发现, 机械化学球磨过程中只需利用两种复合材料之间的氧化性和还原性即可实现材料的回收, 无需额外添加共磨还原溶剂, 降低了回收成本。但是目前在使用机械化学法回收复合材料的工艺中, 离子的浸出率较低。机械化学法回收不同废旧电池阴极材料的各参数总结见表5。

表5 机械化学法回收不同废旧电池阴极材料参数总结Table 5 Summary of parameters of cathode materials for spent and different batteries recovered by mechanochemical method

目前, 利用机械化学法回收废旧电池阴极材料主要集中于LFP, LCO 和LNCM, 对其他电池回收的研究较少。但是目前也有研究人员利用机械化学法实现LMO 材料的修复。如, Lin 等[54]将Mn加入废旧的LMO 阴极材料中进行球磨, 在球磨过程中, 锰源进入降解的LMO 晶体结构, 填补Mn 空位, 从而修复LMO 的化学成分。机械力降低了LMO 颗粒的晶粒尺寸, 增加了电化学反应的活性位点数量。修复后的阴极材料的循环稳定性和速率性能大大提高, 放电比容量是商用LMO 的2 倍以上。可见机械化学法在回收电池和修复材料等方面的应用具有较大潜力。此外, Zhang 等[55]借助低温热处理增强的机械剪切剥离技术在250 ℃实现了黏合剂(PVDF)与正极材料的分离, 其剥离效率和产率分别达到了96.88%和99.93%。

机械化学法除了应用在回收和修复废旧电池材料之外, 还可以应用于电池材料的制备。如,Compton 等[56]的研究表明, CoO2在机械剥离之后可以以[CoO2]-的形式进入其纳米片分散液, 进而通过自组装和化学改性等过程将其转变为具有电化学活性的Li1-xHxCoO2正极薄膜。另外, 还有很多基于机械剥离制备技术将相应的块体材料转变为纳米片材料的研究在将来可能应用于LIBs 产业化后的材料回收。如, Ming等[57]报道了二氧化钛(TiO2)可以促进石墨向石墨烯的转变, 同时亦可以实现对SiOx的包覆, 所形成的复合电极材料可以实现1484 mAh/g 的能量存储和1200 次的大电流(2 A/g)充放电。Wang 等[58]报道, 利用剪切剥离, 可将共价键有机框架(COF)块体材料转化为COF 纳米片材料, 并且在20 mA/g 的电流密度下循环1800 次后, 该材料仍然保持98%的容量保持率, 甚至在500 mA/g 的电流密度下, 其容量保持率仍可以达到74%。当然类似的机械剪切剥离技术也可能应用于传统的锂电正极材料的制备与回收[59-61]。

2 总结和展望

随着新能源行业的蓬勃发展, 对LIBs 的需求和依赖也会随之增长, 未来势必会产生大量的废弃LIBs。回收废旧LIBs 中的有价稀有金属势在必行, 因此开发低成本、 低污染的LIBs回收方法异常紧迫。

机械化学法在辅助有价金属离子浸出过程中具有良好的浸出率, 为后续的分离及沉淀提供了良好基础。机械化学法相对于火法冶金和湿法冶金等方法, 具有过程简单、 环境污染程度低等优点。目前研究人员已经将机械化学法广泛应用于废旧LFP, LCO, LNCM 等阴极材料的回收, 并取得了良好的效果。使用机械化学法也可以实现废旧复合阴极材料的回收, 节约回收时间。此外, 机械法也已经应用到电池正极材料的制备中。因此我们认为机械化学法是非常有前景的回收方法, 可以解决废旧电池带来的经济和环境问题, 其在电池回收的工业应用中有着巨大的潜力。未来, 机械化学法将不仅适用于废旧LIBs 的回收, 也可实现对废旧钠离子电池(SIBs)、 钾离子电池(PIBs)等的回收, 为保护环境和节约资源提供支撑。

但是目前机械化学法回收废旧LIBs 仍存在一些问题, 比如使用的溶剂虽较少, 但是未来工业化应用之后仍会产生大量的溶剂污染, 对环境的危害不可忽视; 另外, 机械化学法比较耗时, 成本相对较高, 限制了其进一步工业化。因此我们应该进一步探索和优化机械回收法的回收工艺。未来, 可考虑使用机械化学法直接完成电池的拆解与回收, 节省预处理中的相关步骤, 提高回收率;同时使用低成本的溶剂作为共磨溶剂, 促进机械化学法回收废旧电池向着低成本、 无污染、 高效率方向进行。