水平连铸铜管坯缺陷在线超声检测及缺陷数据库应用研究

杨善志, 刘劲松,, 陈大勇, 胡 凯, 柳红扣, 陈传来

(1. 沈阳理工大学材料科学与工程学院,辽宁 沈阳 110159; 2. 中国科学院金属研究所 师昌绪材料创新中心,辽宁 沈阳 110016; 3. 东方润安集团常州润来科技有限公司,江苏 常州 213149)

TP2 铜管具有良好的导电导热性、 焊接性、 抗腐蚀性[1], 被广泛应用于制冷行业的冷凝器、 蒸发器及制冷管件中[2-4]。在TP2 铜管的生产过程中,水平连铸是生产铜管的第一道工序[5], 也是整个工艺流程的关键步骤, 因为连铸管坯的质量直接决定了后续管坯的加工质量[6]。然而在水平连铸工序中铸坯经常会出现缺陷, 导致经过多道工序加工后的成品管报废。例如, 铜管坯中存在的气孔缺陷在后续加工阶段难以愈合, 可能造成铜管的扩口开裂, 导致成品报废。因水平连铸涉及众多环节, 想从根本上消除缺陷十分困难[7]。如果在水平连铸阶段将缺陷检测出来, 再根据缺陷性质决定是否进入下一道工序, 是切实可行的; 另一方面, 目前水平连铸工序缺乏将缺陷数据和工艺参数等数据进行系统性管理的工具。因此, 建立铸坯缺陷数据库对上述数据进行存储分析尤为重要。

在检测方面, 超声检测是无损检测的一种重要方法。超声波检测具有速度快, 对较大工件穿透力强[8], 对人体无害的特点, 加之设备条件相对简单, 所以在铜管坯水平连铸中使用超声技术进行缺陷检测是一种可行的方法, 这样就可以在连铸阶段将有缺陷的管坯筛选出来, 避免后续工序出现浪费时间和成本的现象。在数据存储方面,采用Java 语言和前后端分离的设计方案开发缺陷和工艺参数数据库, 为水平连铸阶段提供了一个智能化的数据管理工具, 便于数据提取分析, 为建立铸坯缺陷和工艺参数以及成材率之间的联系奠定了基础。

1 水平连铸过程及常见铸坯缺陷

水平连铸是多种工艺流程的连续组合, 生产过程非常复杂, 包括熔炼、 保温、 水平铸造等。水平铸造又包括一次冷却、 二次冷却、 拉坯等多个环节[9], 任何一个环节出现工艺控制不当都有可能导致铸坯出现缺陷而降低产品质量[10]。在实际生产过程中, 会产生多种铸坯缺陷, 严重影响铸坯的后续加工性能。常见的缺陷有孔洞、 裂纹、 夹杂、 壁厚偏差过大、 结晶组织粗大等。孔洞缺陷主要分为气孔、 内部疏松、 中心孔洞等问题[11], 图1 为铸坯孔洞。铸坯裂纹常分为表面裂纹和内部裂纹。裂纹缺陷约占整个铸坯缺陷的50%, 图2 为铸坯裂纹。

图1 铸坯孔洞Fig.1 Porosity of casting billet

图2 铸坯裂纹Fig.2 Cracks of casting billet

2 超声在线检测

2.1 超声探伤原理

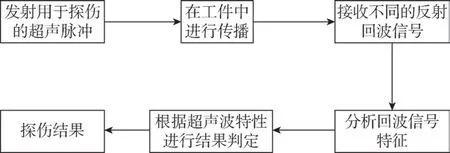

超声波是由机械振动产生, 在具有振动特性的介质中以能量的形式进行传播的机械波, 频率通常在20 kHz 以上[12]。超声探伤是一种利用超声波在物体中传播反射等物理特性来发现缺陷的无损检测方法[13]。当受检工件中存在缺陷时, 材料的不连续导致超声波的声阻抗不同, 加之超声波在介质中传播时在不同的质界面上发生反射、 折射的特点, 缺陷的特征就会以回波信号的形式进行反馈。超声检测基本原理流程如图3所示。

图3 超声检测基本原理流程图Fig.3 Ultrasonic inspection basic principle flow chart

2.2 超声在线检测

超声在线检测是引入无损探伤技术, 对管坯质量是否良好进行评定的先进方法, 能够对工件不进行物理破坏的前提下, 全面探查管坯内部和内外壁缺陷, 是无损探伤较为理想的解决方案。

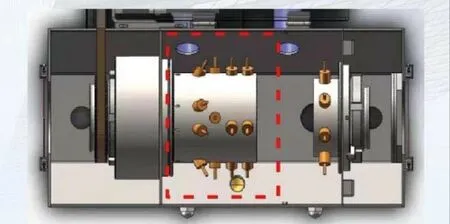

针对水平连铸铜管坯在熔炼、 拉坯和牵引等工序中可能出现的缩孔与缩松、 气孔、 内外壁裂纹等缺陷, 再结合管坯材质、 外径、 壁厚、 长度等信息, 有针对性地设计了水平连铸铜管坯超声波在线检测系统。系统以铜管熔铸生产过程中自动监控缺陷为目的, 实现对铜管坯表面、 内部缺陷与壁厚实时检测和反馈, 根据结果及时合理安排后续生产工艺, 对工艺参数的优化调整提供指导, 预测管坯质量。超声在线检测系统如图4所示。

图4 铜管坯超声检测系统Fig.4 Ultrasonic inspection system of copper tubular billet

铜管坯材质为粗晶体, 声波入射后衰减大, 因此采用水浸纵波点聚焦探头和水浸横波线聚焦探头进行直通式的快速扫描。

对体积状缺陷的检测: 沿铸坯周向均匀布置4个C 扫描探头, 用于检测体积状缺陷。电机控制C扫描探头盒沿周向反复快速运动, 移动距离大于铜管周长的1/4, 探头有效声束至少有10%的重叠, 保证C扫描范围全覆盖。

对裂纹缺陷的检测: 沿周向不同角度布置16个扫描探头, 以电机带动和C 扫描探头一同转动,专门用于检测裂纹等条状缺陷, 可以自动区分轴向和周向缺陷, 并记录缺陷位置。

对壁厚的检测: 沿周向布置8 个测厚探头, 每个探头之间的距离为铜管周长的1/8, 用于实时监测铜管的壁厚数据, 测厚探头固定不动, 铜管持续前进, 实时记录数据。探头分布见图5。

图5 探头分布图Fig.5 Probe distribution map

超声C扫描成像检测技术是把超声检测、 计算机控制、 探伤板卡进行整合, 集数据采集、 存储、处理、 图像显示于一体的技术, 具有灵敏度高、 缺陷定位准确、 适用范围广等优点[14]。超声C扫描可全面、 直观地表征工件质量[15]。C 扫描在线检测系统将圆柱形铸坯沿轴向形成展开图, 形成的C扫描图像可以按比例将实际工件厚度方向的信息全部压缩显示出来。金相手段只能破坏性地观察某一层的缺陷情况, 而C 扫描成像不仅是无损检测, 还可以将工件每一层的缺陷信息汇总到一起显示到屏幕上, 以便观察整个工件内部所有的缺陷分布。多通道C 扫描软件可以在线分析缺陷的当量尺寸,保存整个工件的三维数据, 观察每个截面深度方向上的所有信息, 图像信息包括位置、 长度、 宽度、 深度、 缺陷占比等。检测完毕后可以在离线状态下用光标量取缺陷, 通过移动光标生成缺陷横纵界面扫描图像, 根据光标位置可以显示铸坯周向和轴向任意截面上的检测数据, 并记录当时的检测波形, 实现全方位探查分析, 并自动生成检测报告。图6 为C 扫描分析软件示意图, 其中右下方为C 扫描图像, 右上方为缺陷横截面, 左下方为缺陷纵截面。

图6 C扫描分析软件Fig.6 C-scan analysis software

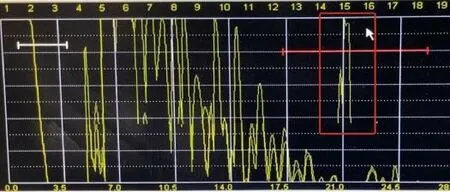

裂纹检测系统用于检测不同方向的条状缺陷, 可单独控制每一个通道, 根据探头分布位置和方向, 对每个通道的探头及仪器参数进行自动校正, 当出现缺陷时, 自动进行声光报警。图7 为裂纹检测分析软件示意图, 其中通道7 和通道16 显示的是检测到裂纹时进行报警的状态。

图7 裂纹检测分析软件Fig.7 Crack detection and analysis software

壁厚检测系统实时显示当前壁厚值并进行记录。图8为壁厚检测页面图, 其中左侧区域横坐标为铸坯长度信息, 纵坐标为壁厚值, 可以显示铸坯长度方向各位置壁厚最大最小和平均值, 右侧圆形为铸坯1周8个点的实时壁厚值。

图8 壁厚检测软件Fig.8 Thickness of cast billet inspection software

2.3 检测实验

对于体积状缺陷部分, 波形主要分为界面波和工件底波。实验过程涉及位移、 增益、 闸门位置、 界面跟踪等几个部分。调整位移让界面波靠在波形显示器的左侧, 界面跟踪的功能是让界面波始终保持在页面左侧, 避免因水的波动导致波形移动带来误差。增益是指波形幅度的调节量,根据检测环境和铸坯质量适当调节增益大小。将闸门放在界面波和底波之间。图9 为没有缺陷时的波形图。

图9 无缺陷时波形图Fig.9 Oscillogram when without defects

图10为检测到缺陷时的波形图。当检测到缺陷时, 缺陷波会瞬间冲顶穿过闸门, 系统便记录这一缺陷, 并根据波形数据分析缺陷程度, 以颜色分级来表征缺陷, 最终显示在C扫描图像上。

图10 有缺陷时波形图Fig.10 Oscillogram when with defects

在铸坯体积状缺陷检测实验中, 采用人为制造缺陷的方式验证超声探伤设备的精度和准确度。在一段铸坯样管的内表面上人为制造了一个直径和深度均为2 mm 的平底孔, 图11 为铸坯上人为制造的孔洞。

图11 人为制造的铸坯孔洞Fig.11 Artificially created holes in cast billets

在实验过程中, 将主增益设为26 db, 通道增益设为59 db。检测结果如图12 所示, 可以清晰地看出, 当检测到铸坯上人为制造的孔洞缺陷时, 左上角超声波信号显示区域中缺陷波穿过闸门并冲顶, 同时在右下角C扫描图像上显示缺陷。当用光标套取缺陷时, 左下方和右上方图像分别展示出此缺陷沿铸坯轴向、 周向截面的缺陷信息以及缺陷的大小和位置信息。检测结果显示缺陷长度为2.1 mm, 宽度为1.9 mm, 与实际的2 mm 误差均在0.1 mm 左右, 由此可知超声探伤设备的准确度和精度都有较好的表现。

图12 铸坯孔洞检测结果Fig.12 Cast billet hole inspection results

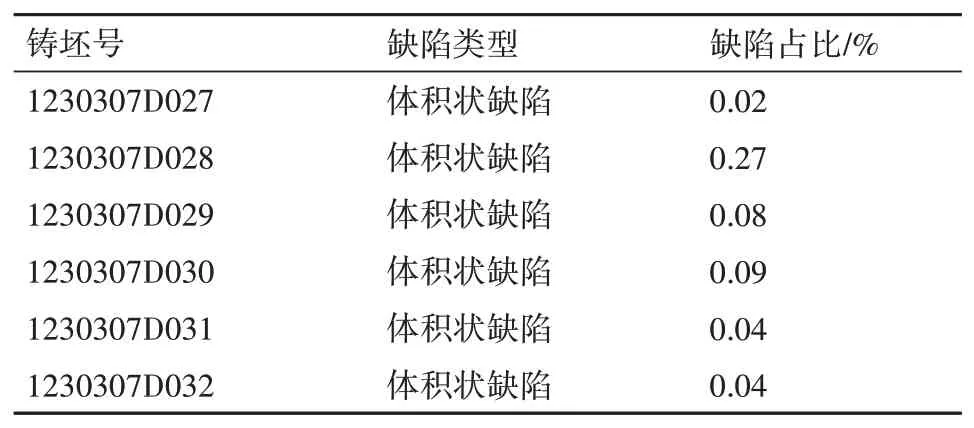

C 扫描成像软件中可以给出准确的缺陷占比,表1 为连续铸坯体积状缺陷检测实验中的缺陷占比。

表1 连续铸坯体积状缺陷占比Table 1 Percentage of volumetric defects in continuous cast billets

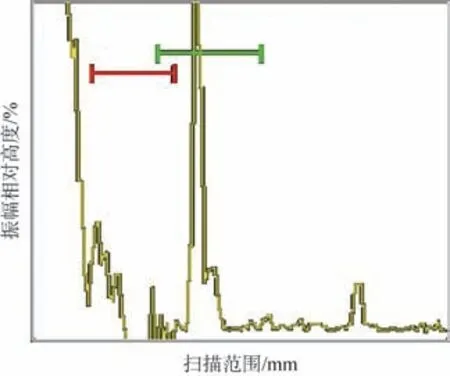

裂纹检测部分, 主要涉及位移、 增益、 闸门位置等。微调位移和增益, 使波形处于合适位置, 当出现缺陷时, 缺陷波会瞬间冲顶穿过闸门, 并在开关量峰值图上出现报警。图13 为检测过程中出现裂纹缺陷时缺陷波穿过闸门时的波形图。

图13 出现裂纹缺陷时波形图Fig.13 oscillogram when cracking defects appear

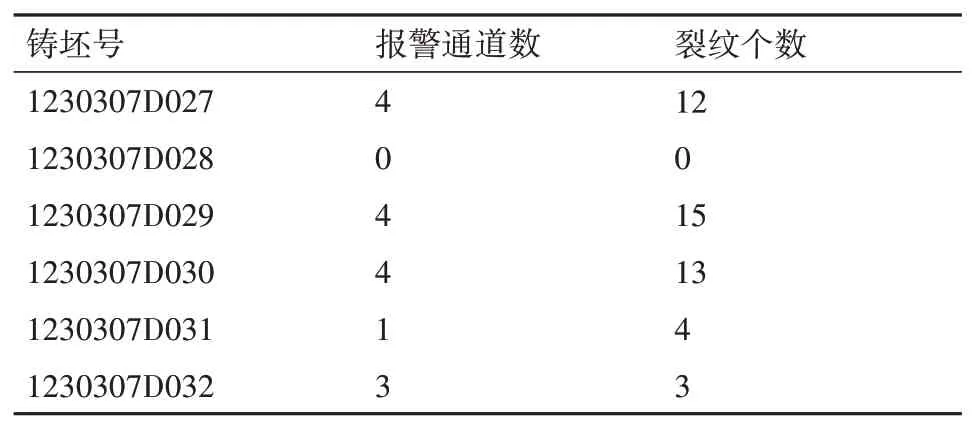

铸坯裂纹缺陷检测实验中, 检测报告如图14所示。在线检测统计的裂纹报警通道数和裂纹缺陷个数如表2所示。

表2 裂纹缺陷Table 2 Cracking defects

图14 裂纹检测报告Fig.14 Crack detection report

在壁厚检测实验中, 通过调整闸门值, 系统能够通过超声波到达铸坯内外表面的时间差和声速计算出铸坯1周8个点的实时壁厚值。

3 超声检测缺陷数据库

3.1 数据库主要内容

数据库主要包含: 超声检测中出现的各种类型缺陷数据(铸坯体积状缺陷数据、 铸坯裂纹缺陷数据、 铸坯的壁厚数据等); 水平连铸各环节参数数据(连铸过程中熔炼炉保温炉参数、 牵引速度,水冷系统中水的温度、 流量等信息)。数据库还包含了水平连铸以后各工序工艺参数和铜管的质量信息。通过时间和铸坯号建立水平连铸过程中各个参数之间的联系。

3.2 整体架构

超声检测缺陷数据库是基于java 语言开发的数据库管理系统, 采用目前流行的SpringBoot+Vue前后端分离的设计方案[16]。前端采用Vue框架, 后端采用当前流行的SpringBoot+Mybatis+Mysql 架构和服务平台进行开发[17], 实现各个模块的增删改查、 文件的批量导入、 数据报表以及壁厚数据的初步处理等功能。

前端采用Vue 框架构建Web 界面, 后端采用SpringBoot 框架, 使用MVC 三层架构模式。其中,控制层中的Controller 负责接收前端请求, 并可以通过service控制业务流程; 业务逻辑层中的service主要负责具体的需求操作, 提供操作数据库的方法; 持久层中的Mapper 关联Mapper.xml 等文件获取SQL 语句, 与数据库进行交互, 并通过接口提供给service层。

3.3 主要模块与功能

铸坯壁厚管理模块。可以对壁厚数据中的内容进行增删改查, 通过铸坯号进行模糊查询, 将插入的壁厚数据通过array.sort 数组排序算法计算出最大、 最小壁厚值和壁厚最大差值。

缺陷管理模块。分为体积状缺陷和裂纹缺陷两个数据表, 记录体积状缺陷和裂纹缺陷的位置、大小、 缺陷类型与检测图像等详细信息, 可以使用铸坯号、 时间和缺陷类型进行快速查询。

连铸参数模块。可以批量导入熔炉参数和水冷参数数据, 并根据数据库存储的信息生成数据报表。通过时间和铸坯号可以简单快捷地查询到相应铸坯的缺陷信息和当时的工艺参数, 为建立铸坯缺陷和工艺参数的联系奠定了良好的基础。

除此之外, 数据库还包含轧制、 连拉、 精整、实验成分等模块(图15), 这些模块包含各工序的工艺参数和铜管信息, 可作为建立铸坯缺陷信息与铜管成材率关系的数据管理工具。

图15 数据库其他模块Fig.15 Other modules of database

此数据库可对所有数据进行事后分析, 对于倒推分析工艺欠缺、 指导工艺改善具有重要作用。

4 结 论

将超声技术引入水平连铸铜管坯的缺陷检测中, 取得了理想的检测效果, 保障了工艺流程的稳定性和可靠性。建立缺陷和水平连铸工艺参数数据库, 可以对缺陷产生原因进行分析, 减少类似缺陷的产生, 并以科学化、 智能化的方式为水平连铸工艺管理提供数据参考, 保证了生产系统的稳定性。