自然时效时间对35CrNi3Mo 调质管坯变形度变化规律研究

■ 王江山 王莹莹 段艳君 黄坚

某管类零件除了需要具备优异的力学性能外,还要求具有很高的尺寸精度。然而,该管类零件锻件毛坯在热处理过程中不可避免地会由于残余应力作用而发生弯曲变形,作用于管坯的残余应力主要来源于锻件在被加热和冷却过程中表面和心部温度的不均匀性引起的热应力、微观组织转变而引起的相变应力等,同时,淬火后采用油压机校直又叠加外加应力。热处理回火并不能把各种叠加的残余应力完全消除,在后续机械加工中,加工后锻件残余应力释放导致变形度超差的现象时有发生,对产品的合格率造成影响。较长时间的自然时效(一般为1 年左右)可以有效消除残余应力,但又存在资金占用大和生产周期过长的矛盾。为解决这一问题,决定通过对校直调质管坯采取短周期自然时效(6 个月)并定期检测的方法,对变形度变化规律进行研究。

1 管坯调质工艺流程

管坯调质工艺流程如下:正火→淬火→一次回火→校直→二次回火。

2 调质管坯产生变形的原因

在实际生产中,加工好的锻件管坯首先经过正火处理,随后进行淬火,淬火冷却时采用全部入水冷却的方式,当温度冷至室温后入炉进行第一次回火,回火完成后出炉水冷,再采用油压机进行校直,校直后入炉进行第二次回火,后出炉空冷。

管坯在上述热处理过程中,正火加热和淬火加热均需将管坯加热至相变点以上,根据残余应力形成理论可知,管坯内部在加热和随后冷却过程中均会产生热应力和组织应力。其中热应力表现为管坯表面收缩,心部仍处于高温膨胀状态牵制收缩,因而表面受拉,心部受压;冷却后期,心部冷收缩,表面则已处于冷却硬化状态,阻止心部收缩,因而心部受拉,表面受压。而组织应力则表现为,冷却初期,表层先发生马氏体转变,比容增大趋向膨胀,未转变的心部则仍未发生转变牵制膨胀,因而表面受压,心部受拉;当冷却继续进行,心部开始转变成马氏体时,则心部受压,表面受拉[1]。一次回火时是将管坯加热到相变点以下随后急冷,得到的残余应力全部为热应力。在这些热应力和组织应力下,管坯发生了不可避免的弯曲变形,进而使管坯径向跳动量超差,因此需要对一次回火后的管坯进行校直,在校直过程中管坯内部会产生校正应力。这些热应力、组织应力及校正应力叠加形成了管坯的内应力,后续第二次回火无法将其全部消除,管坯产生的弯曲变形程度虽然得到有效控制,但在残余应力的作用下,进行机械加工后,会时常出现变形度过大,严重影响了产品合格率和工作效率,严重时会采取机加过程中间进行低温回火或者延长机械加工时间的办法。

3 试验的思路及方法

生产过程对管坯变形度的检测采取测量管坯外圆径向跳动量的方法。初步的检测试验发现,第二次回火后对管坯多点外圆径向跳动量检测初始值后,在后续一定时间复检时,其检测点径向跳动量数值发生了变化,但与初始测定值并不一致,不同时间点检测的数值存在差异。

对此现象判断认为:管坯在放置时,残余应力随时间缓慢释放虽无法导致管坯明显变形,但轻微形变是存在的,表现为外圆径向跳动量数值发生变化,但因管坯壁厚尺寸较大,有足够的刚度,其外圆径向跳动量数值变化轻微。

因微观上35CrNi3Mo 管坯残余应力对机械加工应力释放的影响不易量化,如果能从宏观上通过对管坯多点外圆径向跳动量检测并发现其规律,可间接判断残余应力的消除程度,从而有效解决管坯加工变形问题。

试验中,采用径向跳动检测仪对刚调质完的一定数量的试验用件分别在标定位置进行初始外圆径向跳动量检测,再将其放置指定地点进行自然时效,并在不同阶段在原检测点位置进行外圆径向跳动量检测,观察管坯弯曲变形程度的变化规律。

4 试验用件

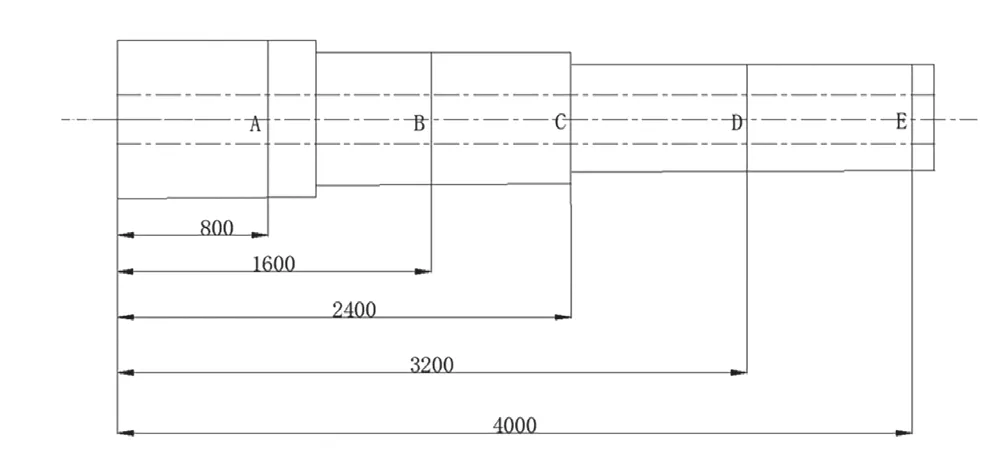

选用35CrNi3Mo 材质同一规格的调质态管坯20 支,分别进行为期6 个月的自然时效。管坯规格如图1 所示,管坯调质工艺如下:

图1 管坯规格尺寸示意图

正火:890℃,5h~8h,空冷;

淬火:880℃,5h~8h,水冷;

一次回火:510℃,5h~8h,水冷;

校直:径向跳动量≤5.5mm;

二次回火:560℃,8h~12h,空冷。

5 试验结果与分析

管坯外圆径向跳动量检测位置分别如图1 中A、B、C、D、E 点,检测时机见表1。

表1 试验用件外圆径向跳动量检测时机

表1 试验用件外圆径向跳动量检测时机

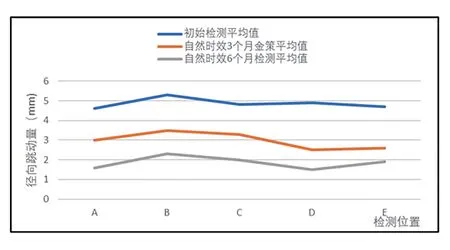

对20 支试验管坯在标定位置分别在调质后、时效3 个月、时效6 个月进行了管坯外圆径向跳动量初始检测、第一次复检、第二次复检,并对各标定位置检测数据进行汇总分析。结果表明,20 支试验管坯不同位置的外圆径向跳动量平均值初始检测为4.6~5.3mm,时效3 个月后检测值变化较大,平均为2.5~3.5mm,时效6 个月后检测值进一步变化,平均为1.6~2.3mm,外圆径向跳动量数值较初始值分别平均下降了34%~46%和57%~65%。其变化情况如图2 所示,即随着时效时间的延长,管坯外圆径向跳动量数值总体上呈下降趋势。

图2 管坯不同位置外圆径向跳动量平均值

综上,随着时效时间的延长,管坯变形度数值出现变化并呈先快后慢下降的趋势,并在一定时间后(本试验35CrNi3Mo 材质调质态管坯为6 个月)出现管坯直线度整体水平明显改善的结果。这说明,管坯内部残余应力随着时效时间的延长会以发生轻微变形的方式得到释放,并使得调质态管坯弯曲变形程度在一定时间的自然时效作用而减小。

20 支试验管坯后续机械加工过程,均顺利加工完成,加工过程未出现变形度超差的现象。

6 结论

(1)调质管坯经自然时效,在一定时间段内管坯变形程度会随着时效时间的延长出现变化,其变形度平均数值随时间延长而减小,数值变化呈现先快后慢的趋势。

(2)对于长度为4600mm,经某特定调质热处理工艺处理后的35CrNi3Mo材质管坯,经3 个月和6 个月短周期自然时效后,弯曲变形程度平均能够分别降低34%~46%和57%~65%。