氨浸分银工艺中氨气散排治理的优化改造

房孟钊

(1. 中国有色矿业集团刚果矿业有限责任公司,北京 100000; 2. 大冶有色金属有限责任公司,湖北 黄石 435002)

某冶炼厂稀贵金属车间的生产任务是提取铜阳极泥中的贵金属, 即金、银、铂、钯等, 生产规格为1 kg 或3 kg 的4N(99.99%)金锭、15 kg 的4N 银砖、3N海绵铂、3N海绵钯等。贵金属产品中白银的产量最高, 每年约300 t, 能带来可观的经济效益。目前, 从阳极泥中提取银的工艺中, 应用最广泛的主要为亚硫酸钠分银-甲醛沉银工艺和氨浸分银-水合肼沉银工艺。该厂稀贵金属车间最初工艺是亚硫酸钠分银-甲醛沉银工艺, 但是在长期的生产实践中, 此工艺暴露出很多缺点, 如: 容易结晶、管道堵塞、亚硫酸钠分银效率低等, 最严重的是甲醛沉银后液无法回用且污水系统处理困难。因此,经过论证, 改用氨浸分银-水合肼沉银工艺取代亚硫酸钠分银—甲醛沉银工艺, 此工艺实现工业化生产应用后, 大幅提高了分银效率, 极大降低了分银渣中的含银指标, 且水合肼沉银得到的粗银粉含银品位也大幅增加, 同时还降低了一线工作人员的劳动强度[1-3]。但是, 经过一段时间生产实践,发现氨浸分银-水合肼沉银工艺存在氨气利用率低、散排严重、生产环境恶劣、沉银后液无法重复使用等问题。通过新建一套脱氨塔系统, 彻底解决了水合肼沉银后液处理的难题, 且沉银后液经过脱氨塔的处理还可得到能返回氨浸分银工序中使用的氨水[4], 可进一步降低生产成本。

1 氨气散排的影响

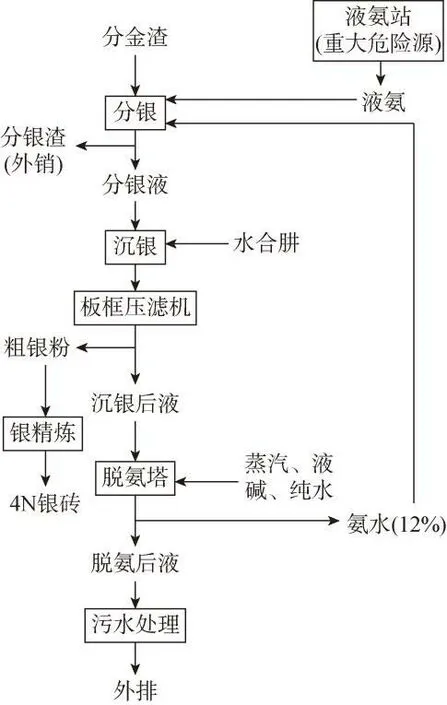

改造前的液氨分银-水合肼沉银工艺流程如图1 所示, 采用该工艺, 生产现场会出现氨气散排且散排点多、量大, 并且存在突发性散排和持续性散排并行等问题, 不但生产成本高, 而且影响周边人群身体健康, 破坏环境。经过分析梳理发现, 主要问题有以下三个方面: 1)分银通氨过程中易出现氨气逸出; 2)沉银过滤过程中因采用压滤机过滤会形成氨气散排; 3)氨气吸收塔吸收能力不足, 效率较低[5-9]。

图1 改造前液氨分银-水合肼沉银工艺流程图Fig.1 Before the reconstruction, liquid ammonia split silver-hydraulic sinking silver process flow chart

2 氨气散排分析及解决思路

2.1 分银通氨过程中氨气逸出

1)原因分析:

①分银通氨过程中, 氨气是直接通入反应釜中, 由于氨气溶解度低, 导致大量氨气散排后进入空气中, 根据通氨前后溶液中氨浓度的计算结果可知, 此阶段氨气实际使用效率不足60%;

②为了排出反应釜内的氨气, 分银、沉银反应釜采用了负压抽风, 从而增加溶液中氨的挥发。

2)解决思路:

①将液氨先转变为氨水, 然后再将氨水加入反应釜中反应。业内已有成熟的氨水制备设备,可直接将液氨槽车中的液氨在4~6 h内一次性全部转换为氨水, 以储存备用。该方案可减少反应釜在开放环境下氨气融入水的过程中的挥发量; 同时, 采用该方案后, 不用储存液氨, 故可撤掉液氨站, 从而消除液氨站构成的重大安全风险。

②将用于分银、沉银的8 台反应釜改为密闭微正压反应釜, 抑制反应过程中氨的挥发。反应釜密封改造后, 分银、沉银过程处于微正压状态, 可以有效抑制溶液中的氨气挥发, 减少氨气散排总量。另外, 分银过程中微正压可以有效地稳定分银液中的氨浓度, 保证分银精矿的含银指标; 沉银过滤过程中可以使用反应釜内的压力进行正压输送, 有效避免泵和管道的堵塞; 密封式的微正压反应, 可以实现有效控制氨气排放的时间和频次, 使其均匀排放, 避免了反应过程中部分时段排放过于集中, 进而提升吸收塔负荷能力。

2.2 压滤机过滤形成散排

1)原因分析:

①沉银时的过滤是在开放环境下进行的, 期间散排出的氨气难以集中处理;

②过滤所采用的压滤机在运行过程中其内部存在减压过程, 会导致大量氨气快速逸出;

③压滤机采用的是悬挂式滤布过滤, 过滤时,滤布存在毛细渗透问题, 会加剧氨气散排。

2)解决思路: 采用密闭式正压过滤机过滤, 并且自带洗涤功能。这种方式可将银粉过滤环境由开放式变为密闭式, 使氨气由散排变为集中排放,便于对氨气进行收集和处理。

2.3 氨气吸收塔吸收能力不足

1)原因分析:

①氨气吸收塔以水为介质吸收氨气, 在保证出口烟气达标的情况下, 吸收液浓度一般仅能达到3%。吸收塔的这种吸收方式在运行过程中需频繁换水, 导致废水产出量较大, 超过了系统对废水的回用能力, 并且也增加了污水处理系统的负荷。

②吸收塔换水间隙会短暂缺水, 导致设备运行不稳定, 氨气外排超标。

③吸收塔无法实现高浓度吸收液的循环, 增加了系统运行成本。

2)解决思路: 以浓度为10%~20%稀硫酸取代水作为氨气吸收介质, 随着吸收过程的进行, 不断少量地添加硫酸, 最终吸收液总浓度能够达到50%以上, 氨有效浓度能达到13%, 可大幅降低吸收系统废水产出量, 产出的废水可经脱氨塔处理得到氨水, 氨水又可以回用到生产上。

3 改造方案实施

3.1 氨水制备系统改造

3.1.1 氨水制备系统改造必要性分析

1)工艺需求。该厂稀贵金属车间生产工艺是氨浸分银工艺, 先以浓度为6%~7%的氨水将氯化银、硫酸银络合, 然后将其溶于溶液, 从而实现银的分离和回收。目前, 生产系统采用液氨汽化后的氨气, 直接通入分银反应釜中, 即氨气溶解、氨水络合银在一个容器内同时完成。该方法存在的问题如下:

①氨气溶于水是放热反应, 使溶液温度升高,抑制氨气的溶解; 同时氨气溶解也需要一定时间,由于氨气溶解、氨水络合银同时进行, 无法提供充足的反应时间, 导致大量氨气还未溶解即挥发进入空气。目前, 实测的分银过程中氨气使用效率约为80%。

②脱氨塔每天都会产生约30 m3浓度为10%~15%的氨水, 这些氨水需要返回生产系统。目前,这种操作模式无法稳定、均匀地将氨水返回每个反应釜, 导致各反应釜中氨浓度存在一定差异, 间接造成氨的浪费。

③氨气直接通入反应釜会使分银反应釜中氨的浓度先逐渐上升然后趋于稳定, 故在分银反应过程中, 有较长一段时间氨浓度未达到标准要求的6%~7%, 这段时间反应效率较低, 不仅拉长了整个反应过程, 还增加了氨气的挥发逸出量。

如果将氨气转化为氨水直接在反应釜中使用, 可以在氨水制备设备上实现氨气高效无污染溶解, 避免氨气逸出。同时, 制备的氨水浓度可以保持稳定, 便于生产现场对其定量使用。

2)生产与安全管理需求。该厂稀贵金属车间唯一的重大危险源就是液氨站储罐, 企业每年需花费巨额资金用于液氨站的检查维护、改造完善。若在液氨槽车卸车时直接将液氨制备为氨水, 就可省去液氨储存环节, 停用液氨储罐, 从根本上消除重大危险源。

3.1.2 氨水制备系统改造后制备能力分析

氨水制备系统改造后, 制备能力需达到每小时制取15 t浓度为25%的氨水。

计算依据: 液氨可根据使用量卸车, 不必卸空。按照目前实际使用量2~3 d 卸车1 次, 每次卸车约10 t, 液氨卸车和转化为氨水的时间为5 h。仍然用10%稀氨水作为原料, 制取25%浓氨水, 则单次浓氨水制备量约为70 m3。可通过计算得到:每小时需制取氨水14 t。考虑到需要留足一定的富余量, 所以, 制备能力选取15 t/h。

3.1.3 氨水制备系统改造

改造对象主要包括: 氨水制备设备、稀氨水原料系统、浓氨水储存和输送系统、辅助系统、自动化控制系统的改造; 设备设施、区域内管道等安装和调试, 以及雨棚搭建、设备基础施工等辅助工程。

1)氨水制备设备: 采用浓度10%的稀氨水和浓度99.9%的液氨为原料; 制备能力为每小时制取15 t浓度25%的氨水; 所有接触氨水的部位材质为316 L 不锈钢; 产出氨水浓度、氨水产出量均可调,并使用可编程控制器(PLC)控制, PLC 具备远程控制功能; 配有冷却系统等必备的附属设施。

2)稀氨水原料储罐: 稀氨水原料储罐总容积不低于100 m3, 材质为304 不锈钢和普钢复合材料。

3)浓氨水储罐: 总容积不低于100 m3, 材质为304不锈钢和普钢复合材料, 外壁做保温处理。

4)浓氨水输送系统: 包括浓氨水输送泵, 输送过程中用于计量氨水的计量系统, 用于调节浓氨水的点控制阀以及相应管道。

5)自动控制系统: 该系统为全自动控制, 控制对象包括氨水制备、氨水定量输送、容量测量等,控制功能集成于氨水制备设备的PLC系统中。

6)安全、环保防护系统: 包含分别设置于设备内部、工作现场、液氨卸车点的各一套氨气泄漏检测系统和与之配套的紧急切断阀和报警设施, 以及氨水储槽的氨气挥发处理吸收塔等。

7)其他附属设施: 包括设备安装基础、设施安装区域硬化地面、设备本体雨棚等。

3.1.4 氨水制备系统改造项目费用预算

1)氨水制备系统改造项目费用预算为270 万元, 其中设备费用约190 万元。项目的主要构成:①购置15 t/h 氨水制备设施, 单次卸氨10 t, 生产的氨水可使用2~3 d; ②新增原料和浓氨水储罐各一个, 容积均为100 m3; ③新增配套氨水输送系统(重点在计量系统); ④其他辅助系统(环保、消防等)。

2)氨浸分银-沉银反应釜密封项目费用预算为48万元, 均为设备费用。项目的主要构成: ①反应釜搅拌轴密封改造为耐正压模式; ②反应釜人孔改为橡胶密封, 并采用气动活动密封盖。

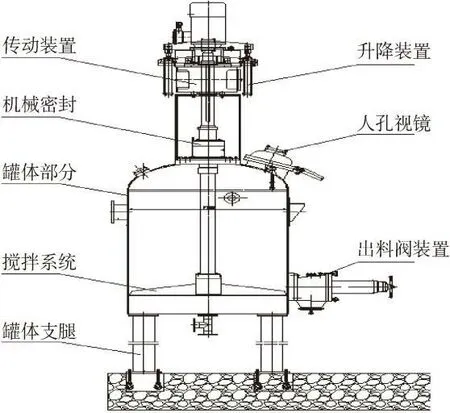

3.2 粗银粉压滤机升级改造

目前该设备已在用1 台, 效果较好, 完全解决了银粉过滤时的散排问题。如图2所示, 过滤洗涤干燥一体机主要结构有传动装置、升降装置、机械密封、人孔、罐体、搅拌系统、出料阀装置、支腿等,过滤面积为2 m2。如图3 所示, 其工作原理是利用空压风在罐体内产生正压实现固液分离。该设备可在同一容器内完成从进料到过滤、洗涤、干燥,最后到出料的全过程连续操作。实际生产中, 单反应釜的反应和过滤时间合计为3 h, 处理量为3000 t, 如果按年均过滤总量1000 锅次(日均过滤量3 锅次)计算, 则单台密闭式过滤机处理能力无法满足生产负荷, 需增加1台。粗银粉压滤机升级改造项目费用预算为120 万元, 其中设备费用约105万元。

图2 过滤洗涤干燥一体机结构简图Fig.2 Filter and wash dry all -in -one structure

图3 过滤洗涤干燥一体机工艺流程简图Fig.3 Filter and wash dry all-in-one process process brief map

3.3 氨气吸收塔改造

项目的主要构成: 1)设置1 m3硫酸高位槽, 材质为不锈钢; 2)将目前的吸收塔改造为无填料防堵塞吸收塔, 并增加塔高; 3)新建一个循环地池,吸收塔液经过地池循环, 方便清理和吸收塔换水;4)完善现有抽风管路, 同时在分银渣出料区域增设抽风罩。

氨气吸收塔改造项目费用预算为61 万元, 其中设备费用约31万元。

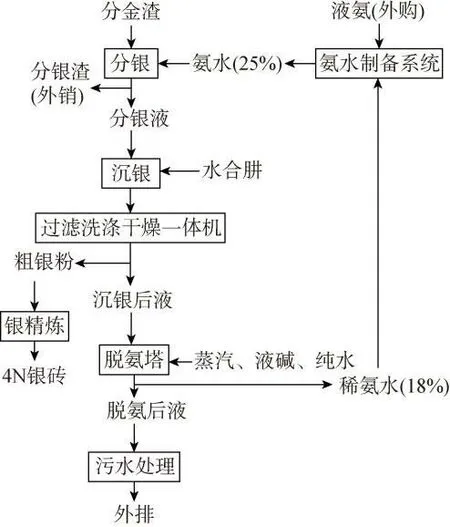

3.4 改造后的新工艺流程

改造后的氨水分银-水合肼沉银工艺流程如图4所示。改造的自动化氨水制备系统采用氨水取代液氨, 不仅可以外购液氨制备氨水, 还可以同时通过处理脱氨塔产生的稀氨水得到高浓度的氨水,最终保证进入每一分银反应釜中的氨水浓度一致, 且稳定达到25%。高浓度氨水既提高了氨的利用率, 又进一步降低了分银渣的含银量, 为后续开展降低分银单釜的总氨量提供了有利条件。

图4 改造后氨水分银-水合肼沉银工艺流程Fig.4 After the transformation, ammonia moisture and silver-hydraulic sinking silver process

板框压滤机升级为过滤洗涤干燥一体机, 整个过程可实现氨气的零散排。

将分银反应釜与沉银反应釜进行密封, 可进一步控制氨浸分银-水合肼沉银工艺生产过程中氨气的大量散排。

采用稀硫酸取代吸收塔中的水来吸收氨气,可降低废水量, 还可提高吸收氨气的效率, 进一步降低吸收塔外排废气中的氨气含量。

采用新工艺后, 可取消重大危险源液氨站。

3.5 改造后效果

改造后, 彻底解决了生产现场氨气散排的问题, 同时提高了氨的利用率, 降低了银的系统占用。如表1 所示, 采用氨水代替液氨, 单釜减少350 kg 氨, 且分银渣含银均值由7.5 kg/t 下降到4 kg/t; 粗银粉品位均值提升到97%; 脱氨塔制备的氨水浓度达到18%以上。

表1 改造后关键指标对比Table 1 Key indicator comparison after transformation

4 效益分析

4.1 经济效益

改造前, 该厂稀贵车间的耗氨量约为1000 t/a,其中60%以上散排进入空气中。优化改造后, 预计可减少50%的氨气散排量, 即每年氨气用量可减少500 t, 按照3000元/t计算, 每年可通过减少氨气用量节约成本150 万元。此次优化改造的成本总投入约499 万元, 预计只需三年左右即可收回成本。

4.2 社会效益

改造后, 可有效解决安全环保问题, 具有较好的社会效益。

1)避免分银过程中氨气挥发逸出, 大幅优化分银岗位操作环境, 彻底解决稀贵车间生产环境恶劣的问题。

2)降低氨气吸收塔运行负荷, 有效保证排口达标排放。

3)停用液氨站, 消除稀贵工业园唯一的重大危险源, 降低安全和管理风险。

5 结 论

为了解决液氨分银-水合肼沉银工艺生产过程中氨气散排严重的问题, 对氨水制备系统、粗银粉压滤机、氨气吸收塔等进行了一系列升级改造。改造后, 彻底解决了生产现场氨气散排的问题, 同时提高了氨的利用率, 降低了银的系统占用。分银渣含银均值大幅下降, 粗银粉品位均值得到有效提高。

升级改造工程兼顾了经济效益和社会效益。改造投入成本可控, 且可在三年左右收回改造成本, 三年之后企业将在改造后的新工艺上收获可观的经济效益。

新工艺实施后, 实现了工作现场氨气零排放,大幅改善了工作环境; 降低了氨气吸收塔运行负荷, 保证了排口达标排放, 避免了对外部环境的污染; 停用了液氨站, 消除了重大危险源, 降低了安全和管理风险。