在线超声检测技术及其在水平连铸坯生产中的应用

岳峰丽, 宫赫庭, 王松伟, 刘劲松, 胡 凯, 蔡 玲, 李奥博

(1. 沈阳理工大学汽车与交通学院,辽宁 沈阳 110159; 2. 中国科学院金属研究所 师昌绪先进材料创新中心,辽宁 沈阳 110016; 3. 沈阳理工大学材料科学与工程学院, 辽宁 沈阳 110159; 4. 沈阳佰仕超声设备有限公司,辽宁 沈阳 110141)

高性能铜板带材广泛应用于新能源[1]、 轨道交通和电气电子[2]等领域, 随着科技的不断发展, 对铜板带产品的性能要求和质量要求越来越高[3]。铜及铜合金板带铸坯主要采用连续和半连续工艺方法制备[4]。在实际生产过程中, 铸坯内部往往存在各种缺陷, 如气孔、 缩孔、 铸造裂纹等, 这些缺陷会导致成品铜板带材性能和表面质量被严重削弱, 相应降低了产品质量的稳定性和成材率。

当前检测水平连铸坯缺陷的手段有激光扫描和脉冲涡流技术, 这些检测手段在生产现场应用时存在一些不足, 如: 检测过程复杂且周期较长,无法及时为生产工艺参数的调节提供指导等。这就导致生产企业往往在对铜板带成品进行检验时才能发现质量是否存在问题, 既容易造成大量材料报废, 又降低了生产效率, 还浪费了生产成本。因此, 提供一种连铸坯内部缺陷在线检测技术是十分必要的。本文基于传统超声检测技术原理,自主设计和开发了在线超声探伤设备, 并在铜板带企业作业现场进行了生产试验。相对其他检测设备, 该设备具有以下优点: 1)检测精度更高, 检测数据更准确; 2)可以在生产现场实现在线检测,及时获取缺陷信息, 并指导生产现场做出应对。

1 超声检测技术在板带缺陷检测中的应用情况

20世纪初,国外科研人员就已经开始使用超声波进行无损检测试验。20 世纪60 年代,由美国等国家主导研究的高分辨率和高灵敏度的超声波检测仪器,使超声波检测在缺陷检测领域有了重大进展[5]。随着现代科技的进步,超声成像系统逐渐向图像化、数字化方向发展。美国物理声学公司(PAC)研发的 Table-UT 具有A/B/C 扫描成像功能,主要用于材料内部的无损检测[6]。其中运用C扫描技术进行无损检测的行业有很多,如Liu[7]提出利用超声C 扫描技术检测不锈钢斑点, Xiao[8]利用超声C扫描技术检测三维编织复合材料的内部缺陷。

近年来, 国内对于超声检测的研究也取得巨大突破。王磊[9]针对大型铸件内部缺陷问题, 提出了水浸式超声波反射检测法。周正干[10]开发了水浸超声扫描系统, 利用超声衰减的特性对样件进行检测成像, 结果表明成像效果较好。刘松平等[11]使用C 扫描成像检测技术对复合材料进行检测, 呈现了材料内部缺陷的分布情况。孙凯等[12]研制了喷水穿透超声C扫描自动检测系统, 通过对人工排查出的缺陷样件进行检测, 验证了超声C扫描的可行性。

2 超声检测技术的原理

超声检测是运用超声波在材料中传播的特性, 使超声波与试件相互作用, 对反射、 透射和散射的波进行研究, 从中分析其传递信息的技术[13]。结合已有的超声原理, 可以将具体的超声波检测分为3 种形式: 共振法、 穿透法以及脉冲反射法。这3 种方法都是通过超声波探头向待检测物件发射超声波, 从而进行超声检测。除此之外, 根据耦合情况, 可将超声检测技术分为接触法、 非接触法以及液浸法[14]。

超声波在材料中的传播存在一定量的损失, 当超声波在传播过程中遇到缺陷时声阻抗会产生变化。见式(1)、式(2)[15]。

式中,Z为声抗值,ρ为材料密度,C为材料声速,r为声压反射率,pr为反射声压,po为透射声压,z1为界面第一种介质的声阻抗,z2为另一种介质的声阻抗。

声压反射率和透射声压在变化的过程中会产生相对应的反射波, 随着超声波能量的损失, 其低波回波的幅度会降低, 这种现象可以作为缺陷判据。

采用水浸式超声检测法进行超声检测时, 用水当作耦合剂, 能够降低声压反射率, 防止超声波的散射, 加强进入被探测物体内部的透射声压, 从而提高检测效果。相比于接触法超声检测, 水浸式超声检测法检测到的波形更稳定、 检测速度更快、 工作效率更高, 同时还减少了近场区的影响,探伤结果更准确有效[16]。

本次试验运用的检测软件有两种: 一为“多通道超声检测系统”, 二为“超声C扫描实时成像软件系统”。超声C 扫描实时成像软件系统可根据被检物的缺陷进行实时C 扫描成像。超声C 扫描成像检测技术是将超声检测与计算机进行数据收集、存储、 处理、 图像显示融合在一起的检测技术。超声C 扫描技术[17-18]属于超声显微镜(Acoustic Microscope)的一种, 因其具有成本低、 速度快、 检测范围广、 灵敏度高等优点, 在超声检测领域中被广泛应用, 可检测试件内部是否存在孔洞缺陷并判断出孔洞缺陷的形状、 大小及位置, 以及实现对材料的无损检测与评估。该技术能够满足对材料制造缺陷的检测需求[19]。

3 水平连铸坯在线超声检测设备

水平连铸坯在线超声检测设备由在线检测台、 操作台和控制柜3部分组成。

3.1 在线检测台

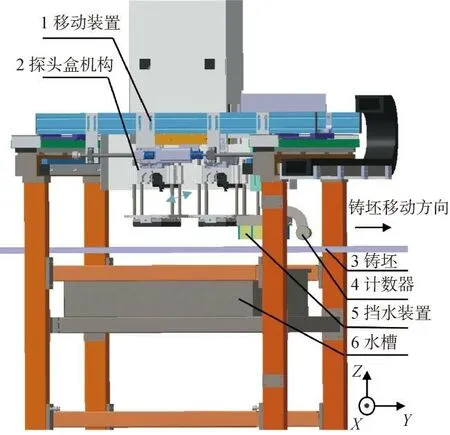

在线检测台安装在牵引机上, 主要结构(图1)包括: 移动装置、 探头盒机构、 挡水装置、 水槽等。移动装置下方连接探头盒机构, 并控制探头盒机构在水平连铸坯上方移动。探头盒机构平行于水平连铸坯表面, 以便更好地与铸坯表面相接触。挡水装置位于探头盒机构后端。根据图中坐标系所示, 探头盒可沿X轴往复运动, 沿Z轴上下运动, 铸坯在牵引机作用下沿Y轴连续运动。

图1 在线检测台Fig.1 Online test station

3.1.1 移动装置

在线检测台的移动装置主要由X轴移动装置和Z轴移动装置组成。Z轴移动装置以电机驱动滚珠丝杆转动, 通过滚珠丝杆上的滚珠丝杆丝母控制探头盒机构沿Z轴移动。X轴移动装置由两根圆形直线导轨和8个滑块支撑, 以电机带动两个齿轮转动, 齿轮在齿条上运行, 从而实现探头盒机构在X轴方向上的移动, 使探头盒机构实现精准定位。

3.1.2 探头盒机构

如何使前进中的水平连铸坯被超声波完整地检测, 是该设备需要解决的关键问题。为了解决这个问题, 探头盒机构的设计显得尤为重要。将探头盒机构设计为一组两个探头盒, 垂直于水平连铸坯牵引方向前后放置。两个探头盒的名称分别命名为X1 轴探头盒和X2 轴探头盒。开始试验时, 两个探头盒会通过移动装置, 精准地移动到设定位置。两个探头盒按控制面板预先设定好的运行速度相互交错地在水平连铸坯上进行往复运动。运行速度根据水平连铸坯的牵引速度进行调节,确保在牵引速度范围内能够满足超声探头的检测条件。通过这种方式可以降低因重复扫描所产生的结果误差, 缩小检测的误差范围。探头盒往复运动所耗费时间内水平连铸坯的前进距离小于探头所覆盖的宽度, 探头盒进行往复运动的距离大于水平连铸坯自身的宽度。

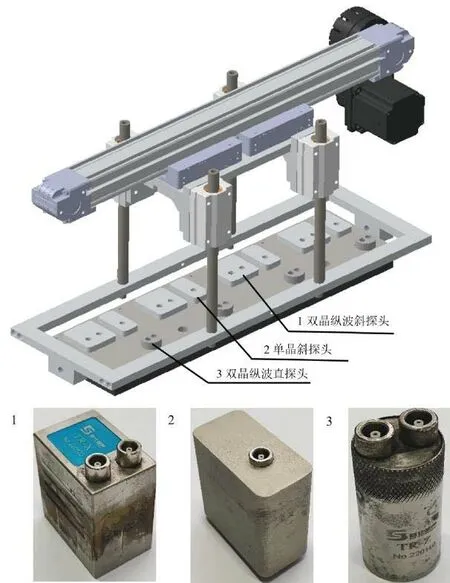

当设备开始运行时, 探头盒机构会通过布置在内部的自行研发的3 类超声探头进行超声检测。这3 类超声探头分别为: 双晶纵波直探头、 单晶斜探头以及双晶纵波斜探头。将这3类探头按图2所示的方式布置在两个探头盒内, 以确保有效的超声波对水平连铸坯进行全覆盖扫描。有别于其他超声检测设备的探头, 本设备中的超声探头采用进口复合晶片作为声波发射源, 能够发出高频声波, 可有效穿透铸坯内部, 从而实现声波对铸坯内部的全方位检测。另外, 在检测过程中, 探头底部表面会与铸坯上表面产生接触摩擦, 长时间检测可能会导致探头底部磨损。为此, 需采用高耐磨材料制作探头底部表面, 以避免长时间检测导致超声探头损坏。

图2 探头盒Fig.2 Probe box

3.2 操作台

操作台包括控制面板、 C 扫描成像软件操作界面以及多通道检测软件的操作界面。在控制面板上可实现在线检测台手动调试、 速度或位置设定、自动检测运行等操作。

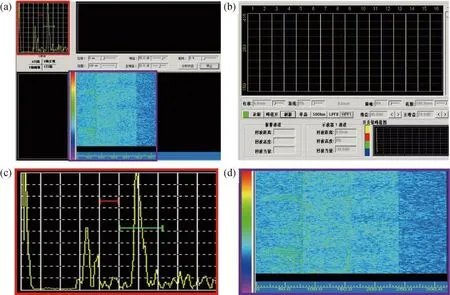

图3为C扫描成像软件以及多通道检测软件的操作界面。两个软件分别管理着对应的超声检测方式, 可以实现检测图像的呈现与信息反馈。在试验过程中, 操作人员主要从C扫描成像软件操作界面中的超声波显示区和C扫描成像区这2个区域获取有关信息。

图3 C扫描成像软件以及多通道检测软件的操作界面(a) C扫描成像软件操作界面; (b) 多通道检测软件操作界面; (c) 超声波显示区; (d) C扫描成像区Fig.3 Operation interface of C-scan imaging software and multi-channel detection software(a) C-scan imaging software operation interface; (b) Multi channel detection software operation interface;(c) Ultrasonic display area; (d) C-scan imaging area

3.3 控制柜

控制柜中安装有2台交换机和2台保证检测系统稳定运行的工控机, 分别实现数据采集、 通讯及数据分析、 显示等功能。交换机内安装了特制的仪器多层电路板, 能够更快速地采集检测声波,并将检测声波进行高质量分析, 从中获取缺陷尺寸等信息。这种设计和布置方式, 能够检测出高于国家标准要求的缺陷尺寸精度, 实现高精度检测。

3.4 设备特点

1)超声C 扫描所使用的探头为双晶纵波直探头, 该探头可以产生高频电脉冲, 高频电脉冲经过电声转换后形成声波并在水平连铸坯中传播。随着铸坯不断被牵引, 探头检测过的区域会实时地在C 扫描成像软件操作界面上呈现。双晶纵波直探头释放的超声波可探查的孔洞缺陷当量尺寸为Φ1.5 mm以下, 最小检测尺寸可达到100 μm左右。

2)多通道扫描所使用的探头为单晶斜探头以及双晶纵波斜探头, 可探测0~16 mm 深度的裂纹缺陷。不同深度的裂纹缺陷对成品带材有着不同的影响, 多通道扫描软件能够准确地检测出缺陷的深度, 从而作出相应的处理。

3)不同于实验室研究所得出的结论, 本文推介的超声检测设备及方法实际应用于水平连铸生产线上时, 可以实现实时且快速的探伤检测, 同时也能节省大量的试验时间。

4 检测试验与结果分析

4.1 试验过程

选取3 种不同牌号的水平连铸坯进行检测试验, 其牌号分别为Q5磷锡青铜、 JCC低锡青铜以及JT03 含锡青铜。水平连铸坯的尺寸为: 宽度440 mm, 厚度16 mm。铸坯的生产工艺参数为: 牵引速度14 mm/s, 牵引时间0.85 s, 牵引停时间2.5 s。

开启控制柜中的工控机, 打开操作台。根据当前的牵引速度, 将两个探头盒机构的运行速度分别设置为100 mm/s 和70 mm/s, 并开始检测。检测时间为整卷铸坯的生产时间, 大约为9 h。在试验过程中, 检测到的数据会定时自动记录, 同时存储在数据库中。

4.2 孔洞缺陷

4.2.1 孔洞缺陷结果

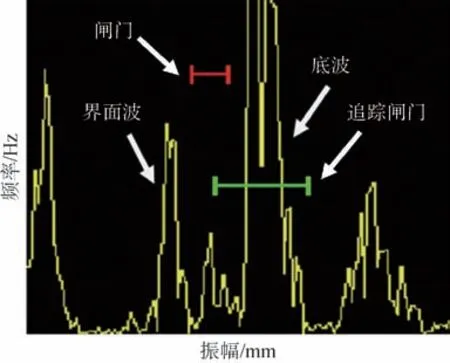

图4为C 扫描超声检测波形图。C 扫描超声检测的波形原理: 由探头发出超声波, 当超声波经过缺陷时, 会受孔洞缺陷的影响产生漫反射, 导致反射声波异常;探头在接收到异常的反射声波后, 会在界面波和底波之间产生高波并冲破闸门, 从而得到缺陷信息。追踪闸门套入底波内, 可使闸门跟随底波做相对运动, 防止出现误触的现象。

图4 C扫描超声检测波形Fig.4 C-scan ultrasonic detection waveform

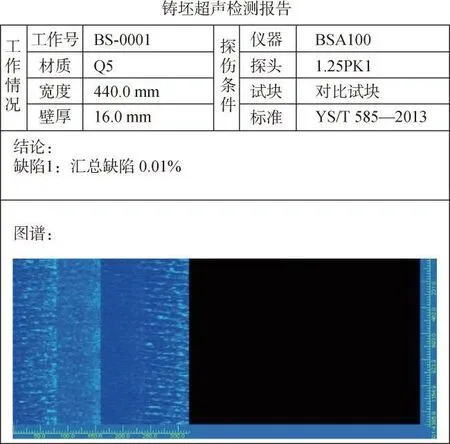

图5为铜板超声检测报告, 其中包含了工件情况、 探伤条件、 结论和图谱等信息。能够从中得出的有效信息有:

图5 铸坯超声检测报告Fig.5 Billet ultrasonic inspection report

1)实时的C扫描缺陷位置图像: 通过设定好的增益对被检测板带进行超声探测, 从而获得超声C扫描成像图谱。可以通过超声C 扫描成像图谱中颜色的变化来区分缺陷程度, 颜色越深的部位, 孔洞缺陷尺寸越接近当量尺寸。

2)汇总缺陷的含义, 是指在探测过程中, 检测出的大于等于当量的孔洞缺陷面积占所测水平连铸坯面积的百分比。

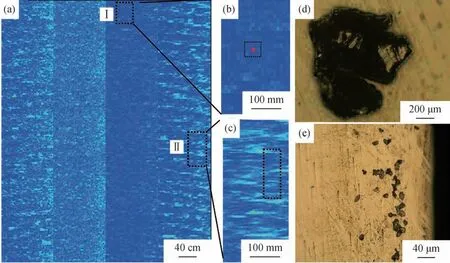

4.2.2 孔洞缺陷验证

通过上述报告可得出超声C扫描图谱, 该图谱是由4个通道扫描图组合而成的, 每个通道扫描图对应着相应的水平连铸坯区域。通过超声C 扫描图谱的颜色变化确认孔洞缺陷的位置和信息。为了验证检测的准确性, 对图谱中存在异常的铸坯区域进行取样, 并运用金相试验对所取样的铸坯进行观测。

从超声C 扫描试验的结果中选取两种不同的孔洞缺陷进行金相试验。一种是单个孔洞缺陷,另一种是密集孔洞缺陷。由图6可知, 单个孔洞缺陷的尺寸较大且接近当量尺寸, 导致其在超声C扫描图谱中以颜色较深的红色呈现。而密集孔洞缺陷由于其孔洞的尺寸较小且聚集在一起, 故在图谱中呈现的颜色较浅并成片显示。

图6 图谱与金相试验对比图(a) 超声C扫描图谱; (b) 缺陷图像放大图; (c) 单个孔洞缺陷; (d) 密集孔洞缺陷Fig.6 Comparison chart of spectrum and metallographic test(a) Ultrasonic c-scan atlas; (b) Enlarged view of defect image; (c) Single hole defect; (d) Dense hole defect

4.3 裂纹缺陷

4.3.1 裂纹缺陷结果

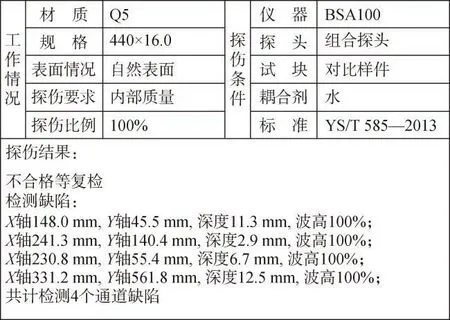

运用多通道超声检测系统对水平连铸坯进行检测, 从而获得裂纹缺陷信息。多通道超声检测系统包含16 个检测通道, 能够更详细地探测整个水平连铸坯。每一个通道都有独立的阀门, 可以使检测更精确。

图7为多通道超声检测报告, 从中可以看出准确的裂纹缺陷三维位置信息。X轴方向为探头盒移动方向,Y轴方向为水平连铸坯移动方向, 深度是指水平连铸坯内部的位置, 这些信息为后续工作提供了参考依据。

图7 多通道超声检测报告Fig.7 Multi-channel ultrasonic test report

4.3.2 裂纹缺陷验证

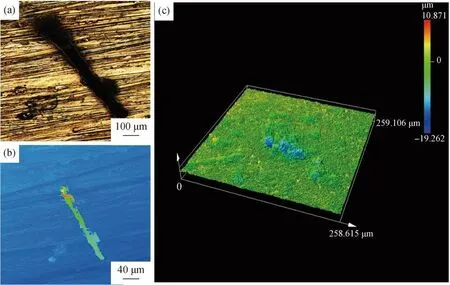

根据检测报告中裂纹缺陷的位置信息, 对所检测的铸坯进行精准取样, 随后对样品进行金相试验分析并利用电子显微镜和表面三维轮廓仪进行观察。如图8 所示, 根据检测报告中的位置信息, 找到了铸坯缺陷, 并对其进行了宏观、 微观以及三维立体等多角度验证, 证明其为裂纹缺陷。

图8 裂纹缺陷金相结果与电子显微镜观察结果(a) 裂纹缺陷金相试验图; (b) 电子显微镜成像图; (c) 表面三维轮廓仪成像图Fig.8 Metallographic results of crack defects and electron microscope observation results(a) Metallographic test diagram of crack defects; (b) Electron microscope image; (c) Surface 3D profilometer image

通过对两种缺陷的分析和验证, 证明了本文推介的水平连铸坯在线超声检测设备可以有效地检测孔洞缺陷和裂纹缺陷。

4.4 结果应用

使用超声在线技术和设备对铜板铸坯开展了批量检测试验, 建立了铸坯缺陷数据库, 同时收集所对应的铜板带材因铸坯缺陷导致的成材率下降的数据结果, 建立两者之间的定量关系, 从而进一步实现对生产的指导作用。

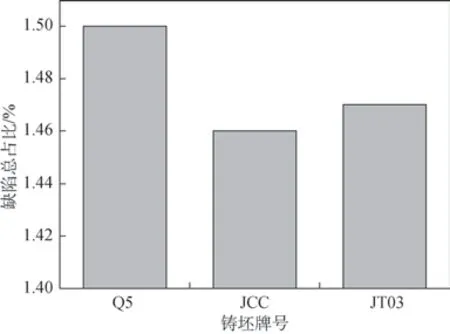

如图9 所示, 统计了Q5、 JCC 和JT03 这三种牌号铸坯的缺陷占比, 其中Q5 牌号板带的缺陷占比较大, 说明该牌号的孔洞缺陷较多, JCC 缺陷占比较小, 可见不同牌号铸坯的缺陷检测结果有一定差别。

图9 不同牌号铸坯的缺陷总占比Fig.9 Total proportion of defects of different brands

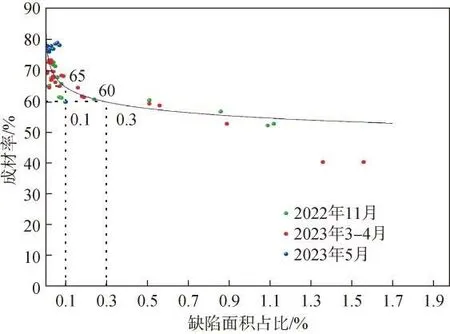

根据Q5 牌号铸坯缺陷结果绘制出孔洞缺陷面积占比与对应成材率之间关系图, 如图10 所示,图中散点对应着缺陷测试数据, 实线为根据散点分布拟合得到的缺陷面积-成材率变化曲线。从图10 可见, 缺陷面积占比在0~0.1%之间对应的成材率数据较为密集, 其中缺陷0.1%对应的成材率数值为65%;当缺陷面积低于0.1%时, 成材率分布范围在65%~80%;当缺陷面积占比为0.3%时, 对应的成材率数值为60%。随着缺陷面积进一步增加,内部孔洞会导致板带表面质量下降, 成材率可能降至40%左右。可见随着缺陷占比的提高, 铸坯成材率明显降低, 这证明了在线检测结果的准确性。为了进一步建立精确的铸坯缺陷-板带材质量之间的预测关系模型, 指导铸坯质量分级, 还需要不断完善缺陷数据库, 增加样本量, 完善数据分析方法。

图10 成材率与缺陷面积占比的关系Fig.10 Relationship between yield and defect area ratio

5 结 论

1) 基于超声波检测原理结合 C 扫描成像和多通道扫描设计开发了水平连铸坯在线检测技术及设备, 可显示连铸坯内部孔洞类缺陷的分布位置和当量尺寸, 实时记录铸坯内部裂纹缺陷数量和空间位置。

2)依托该超声检测技术及设备开展了铜水平连铸坯缺陷在线检测生产试验, 对收集的数据结果进行了分析并建立铸坯缺陷数据库, 以期为后续铸坯质量分级和产品质量预测模型的建立提供指导。