球形Cu粉粒径对谐波结构TiB2/Cu复合材料组织及性能的影响

曹 飞, 许英琴, 张兴德, 韩 非, 姜伊辉

(西安理工大学材料科学与工程学院,导电材料与复合技术教育部工程研究中心,陕西省电工材料与熔渗技术重点实验室,陕西 西安 710048)

铜基复合材料作为新型功能-结构一体化材料, 具有易加工、 成本低、 综合性能优异等特点,是高压断路器接触材料和集成电路引线框架等领域的重要应用材料[1-4]。在传统铜基复合材料制备过程中, 普遍认为增强体均匀分布有利于获得强度-导电-塑性的合理匹配。然而, 自然界中多数生物经过长期的自然选择和自身进化, 形成了独特的力学结构及材料性能, 如骨、 竹、 木、 贝壳等,这些天然材料往往具有较好的力学性能[5]。生物复合材料往往具有丰富且精细的复合构型, 其近乎完美的结构-性能响应关系, 为金属基复合材料以性能为导向的复合构型设计研究提供了思想宝库[6-8]。因此, 借助生物仿生结构, 通过构型设计调控增强体空间配置模式, 有利于发掘铜基复合材料的潜力, 进而实现复合材料综合性能的优化配置, 而相关实验证明通过调控增强体空间非均匀分布制备的金属基复合材料具有更好的力学性能[9-11]。

目前, 非均匀结构复合材料根据增强体分布特征可以分为增强体非连通结构(谐波结构、 层状结构、 砖砌结构)和增强体连通结构(三维网状结构、 双连通结构)等[12]。Jiang 等[13]将片状粉末通过粉末冶金法制备出具有“微纳砖砌”复合构型的碳纳米管(CNTs)增强铝基复合材料, 此时CNTs/Al复合材料的抗拉强度达到435 MPa, 延伸率达到6%,优于传统方法制备的均匀结构复合材料。同样,利用原位反应热压法制备的TiB 晶须和TiC 颗粒混杂增强的连通网状结构(TiB+TiC)/Ti6Al4V 复合材料表现出优异的力学性能, 说明该新型网状结构可以更好发挥增强体的强化作用且保持Ti6Al4V基体的韧性[14]。Li 等[15]成功制备出具有“微纳砖砌”仿生构型的CNTs 增强超细晶铜基复合材料, 细晶有利于材料强度的提升, 但应变能力不足, 导致材料强度-塑韧性难以平衡, 但纳米尺度CNTs的引入显著提升了铜基复合材料的强塑性。

综上所述, 从调控增强体空间分布的角度出发, 设计并制备非均匀结构金属基复合材料有望获得优异的综合性能。对于铜基复合材料而言,目前此类研究相对较少, 借鉴粉末冶金可设计性强的特点制备非均匀铜基复合材料, 进而突破材料在强度、 塑韧性、 导电率以及热导率等性能的协同匹配, 对制备综合性能优异的铜基复合材料具有重要意义。本文以Cu-Ti-B 体系为研究对象, 采用原位热压烧结并结合不同制粉工艺制备出具有谐波结构的TiB2/Cu 复合材料, 重点研究球形Cu 粉粒径对谐波结构微观组织、 传导性能以及力学性能的影响, 为非均匀结构铜基复合材料基础研发提供参考。

1 实 验

本文以球形Cu 粉、 电解Cu 粉、 Ti 粉和B 粉为原料制备谐波结构TiB2/Cu 复合材料, 该谐波结构由13%纯Cu 软区和87%TiB2/Cu 硬区组成, 其制备流程如图1 所示。首先, 按生成的3%TiB2/Cu 对电解Cu 粉和Ti 粉进行原料配比, 在行星式球磨机(KQM-YB/B)中以400 r/min 球磨速度球磨8 h 获得Cu-Ti 混合粉末, 球料比为20∶ 1, 球磨过程采用氩气保护。其次, 将球磨后的Cu-Ti 粉末和未参与球磨的B 粉组成的混合粉末(总占比87%)分别与不同粒径的球形Cu 粉(总占比13%)在三维振动混料机(RM05-0316)中进行混粉, 混粉过程球料比为1∶ 3, 频率为50 Hz, 时间为5 h。其中, 球形Cu 粉粒径分别为1, 15~38, 38~53, 53~75, 75~90和90~106 μm 6 种。最后, 将制备的混合粉末压坯成型(Φ21 mm×12 mm), 随后用气氛热压炉进行热压烧结, 烧结温度为1050 ℃, 保温时间为80 min, 烧结压力为30 MPa, 烧结过程采用N2保护。

图1 谐波结构TiB2/Cu复合材料的制备流程图Fig.1 Preparation flow chart of heterogeneous TiB2/Cu composites with a harmonic structure

利用冷场发射扫描电子显微镜(SEM, JSM-6700F)表征原始粉末、 球磨/混粉粉末以及烧结态复合材料的微观组织。烧结态样品经机械打磨和抛光处理后进行电解腐蚀, 腐蚀液为70%H3PO4+30%C2H5OH(体积分数), 腐蚀电压为5 V, 腐蚀时间为15 s。利用布氏硬度计(HB-3000)测量复合材料的硬度, 施加载荷2452 N, 保压30 s。利用电子密度天平(FA1104J)测量复合材料的实际密度, 根据实际密度与理论密度的比值计算复合材料的致密度。利用激光热导仪(LFA467)测量复合材料的热导率。热导率样品尺寸为10 mm×10 mm×2.5 mm。利用涡流电导仪(FQR-7501A)测量复合材料的电导率, 并根据国际标准退火铜电导率换算成导电率(%IACS)。利用电子万能试验机(AGS-X,100 kN)测试复合材料的力学性能。拉伸试样为标距7 mm, 宽度2 mm, 厚度1.5 mm 的板材试样, 拉伸速率为0.4 mm/min。

2 结果与讨论

2.1 混合粉末与烧结态组织形貌

图2为原始粉末、 球磨粉末和振动混合粉末的形貌。原始树枝状电解Cu 粉和不规则Ti粉经球磨破碎、 冷焊后变为片状Cu和Ti的混合粉末, 如图2(e)所示。将不同粒径球形Cu 粉、 B 粉和片状球磨粉末进行振动混粉, 发现新添加的球形Cu 未发生明显变形, 仍然保持球形[图2(f~h)], 这有利于后续谐波结构的调控设计; 片状球磨粉末形貌经振动混粉后仍呈片层状; 而B 粉由于尺寸很小, 主要吸附在片状球磨粉末和球形Cu 粉表面, 有利于其在后续热压烧结时原位反应生成TiB2增强体。

图2 原始粉末、 球磨粉末和振动混合粉末的形貌:( a) 电解Cu粉;( b) Ti粉;( c) B粉;( d) 球形Cu粉;( e) 片状球磨粉末、 片状球磨粉末与不同粒径球形Cu粉振动混合粉末:( f) 15~38 μm,( g) 53~75 μm,( h) 90~106 μmFig.2 Morphology of raw powder, ball milling powder and vibration mixed powder:( a) Electrolytic copper powder;( b) Ti powder;(c) B powder;( d) Spherical Cu powder;( e) Flaky ball milling powder; Vibration mixed powder with flaky ball milling powder and different particle size spherical Cu powder:( f) 15~38 μm,( g) 53~75 μm,( h) 90~106 μm

图3为基于不同粒径球形Cu 粉制备的谐波结构TiB2/Cu 复合材料的烧结态微观组织。在热压烧结过程中, 通过振动混粉吸附在片状球磨粉末和球形Cu 粉表面的B 粉与片层粉末中的Ti 发生原位反应生成TiB2颗粒, 形成TiB2/Cu硬区, 即TiB2富集区, 如图3(c)中的局部放大图所示。同时, 由于球形Cu 粉和B 粉没有参与球磨而只进行了振动混粉, 球形Cu 粉末发生形貌变化且B 粉末嵌入球形Cu 粉内部, 导致球形Cu 粉内部没有生成TiB2增强体, 形成增强体贫化区, 即纯Cu 软区。最终制备获得TiB2富集区(硬区)包围纯Cu 区(软区)的谐波结构TiB2/Cu 复合材料。当球形Cu 粉粒径为1 μm时, 细小的球形Cu 粉与B 粉均吸附在片状球磨粉末表面, 导致复合材料未形成明显的增强体贫化区(纯Cu 区), 即复合材料的谐波结构特征未显现, 如图3(a)所示。随着球形Cu 粉粒径的增加,振动混粉后大粒径球形Cu 粉无法吸附在片层球磨粉末表面而独立存在, 当球形Cu 粉粒径大于15 μm 时, 纯Cu 区(软区)被TiB2富集区(硬区)包围,复合材料呈现出明显的谐波结构。复合材料的谐波结构随着球形Cu 粉粒径的增大而逐渐明显, 且软区尺寸大小与球形Cu 粉粒径大小相当, 但由于球形Cu 粉在热压烧结中会发生轻微变形, 导致烧结态复合材料中纯Cu区呈非球形。

图3 基于不同粒径球形Cu粉制备的谐波结构TiB2/Cu复合材料的烧结态微观组织Fig.3 sintered microstructure of heterogeneous TiB2/Cu composites with a harmonic structure prepared based on the different spherical Cu particle size

2.2 致密度与硬度

图4为谐波结构TiB2/Cu 复合材料的致密度和硬度。随着球形Cu 粉粒径的增大, 烧结态复合材料的致密度呈现出先增大后减小的趋势, 但致密度均大于97.3%。当球形Cu 粉粒径为53~75 μm时, 复合材料致密度达到最大(98.2%)。随着球形Cu 粒径的增大, 复合材料的硬度整体上呈先增大后降低的趋势。当球形Cu 粉粒径大于90 μm 时,复合材料的硬度明显降低, 这可能是由于球形Cu粉粒径越大, 即增强体贫化区尺寸越大, 单位面积压痕中纯Cu区(软区)占比也越大, 导致硬度降低。

图4 球形Cu粉粒径对谐波结构TiB2/Cu复合材料致密度和硬度的影响Fig.4 Effect of spherical Cu particle size on relative density and hardness of heterogeneous TiB2/Cu composites with a harmonic structure

2.3 传导性能

图5为球形Cu 粉粒径对谐波结构TiB2/Cu 复合材料导电性能和热传导性能的影响。图5(a)为复合材料的导电率, 随着球形Cu 粉粒径增加, 谐波结构复合材料的导电率先降低后增加, 达到优值之后再次降低。当球形Cu粉粒径为1 μm 时, 可以近似为均匀结构复合材料, 此时由于13%球形Cu粉的稀释作用, 硬区实际TiB2颗粒含量(< 3%)低于谐波结构中硬区TiB2颗粒含量(约 3%), 导致整体复合硬度较低(图4), 而TiB2颗粒对电子的散射作用也降低, 因此导电率较高。随着球形Cu 粉粒径增加, 谐波结构逐渐明显, 此时Cu 粉粒径依然较小, 导致界面较多, 容易造成电子散射, 导致复合材料导电率较低。球形Cu 粉粒径进一步增加,界面散射作用降低, 导电率随之升高。然而, 当球形Cu 粉粒径更大时, 相同测量面积下球形Cu 粉数量减少, 导致导电率降低。图5(b)为复合材料的热导率。随着球形Cu 粉粒径的增大, 复合材料的导热系数整体呈先增大后减小趋势, 且室温下复合材料的导热系数均高于500 ºC 下的导热系数。当球形Cu粉粒径为53~75 μm 时, 复合材料室温下的导热系数最大, 为262.2 W/(m·K), 而500 ℃下的导热系数为227.3 W/(m·K)。此外, 复合材料的导电率与导热系数随球形Cu 粉粒径的变化趋势相同, 且当球形Cu 粉粒径为53~75 μm 时, 复合材料的室温传导性能最优。

图5 球形Cu粉粒径对谐波结构TiB2/Cu复合材料传导性能的影响(a) 导电率;( b) 热导率Fig.5 Effect of spherical Cu particle size on conductivity performance of heterogeneous TiB2/Cu composites with a harmonic structure(a) Electrical conductivity;( b) Thermal conductivity

2.4 力学性能

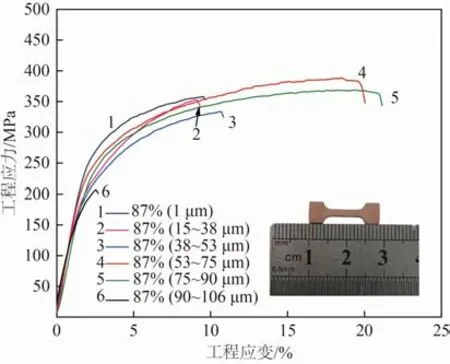

图6为基于不同粒径球形Cu 粉制备的谐波结构TiB2/Cu复合材料的工程应力-应变曲线。随着球形Cu 粉粒径的增大, 复合材料的抗拉强度和断裂伸长率均先增加后减小。当球形Cu 粉粒径为53~75 μm 时, 复合材料的抗拉强度最大(382.5 MPa),断裂伸长率达20%, 获得最优强塑性组合。这主要与谐波复合材料中TiB2富集区(硬区)和纯Cu 区(软区)的协调变形所诱导的额外强化效应和额外加工硬化有关。谐波结构TiB2/Cu 复合材料在拉伸变形初期, TiB2富集区和纯Cu 区均发生弹性变形。随着拉伸应力的增大, 复合材料TiB2富集区和纯Cu 区难以继续同时变形, 纯Cu 区因屈服强度较低而最先发生塑性变形, 而TiB2富集区因屈服强度较高而仍处于弹性变形阶段。同时, 由于纯Cu 区的塑性变形被具有高连通度的TiB2富集区所束缚, 导致几何必要位错(GNDs)在纯Cu区与TiB2富集区的界面处产生并堆积, 从而在纯Cu 区中产生长程背应力, 继而显著提升纯Cu 区的强度[16]。当拉伸应力进一步增大时, TiB2富集区亦开始发生塑性变形, 但由于高延展性纯Cu区的协调作用, TiB2富集区在变形过程中会发生载荷转移与重新分布, 从而降低TiB2富集区的应力集中程度并提高其延展性[17-18]。综上所述, 在具有合适谐波结构复合材料的拉伸变形过程中, TiB2富集区与纯Cu 区之间的非均匀变形有助于在纯Cu 区产生背应力使其得以强化, 并在TiB2富集区产生相应的正应力使其韧化。背应力与正应力的共同作用将使谐波TiB2/Cu复合材料实现良好的强塑性匹配。然而, 当球形Cu 粉粒径太大时, 谐波结构中软区与硬区的不协调性增加, 使其强韧化的背应力和正应力难以协同, 导致强塑性降低。

图6 球形Cu粉粒径对谐波结构复合材料力学性能的影响Fig.6 Effect of spherical Cu particle size on the engineering stress and strain curves of the TiB2/Cu composites with a harmonic structure

图7为谐波结构TiB2/Cu 复合材料的拉伸断口形貌。当球形Cu粉粒径为1 μm 时, 复合材料的断口形貌呈层状, 高倍下可见撕裂棱和少量韧窝, 如图7(a, a1)所示。此时复合材料中的TiB2增强体起到强化基体作用, 但由于球形Cu 粉粒径太小导致纯Cu 区不显著, 不利于塑性的提升。随着球形Cu粉粒径的增加, 断口呈现小韧窝包裹局域大韧窝的形貌, 且部分小韧窝中存在TiB2颗粒以及TiB2颗粒被拔出所形成的孔洞, 这表明纯Cu 区与TiB2富集区具有不同的断裂特征。因此, 谐波结构复合材料的断裂过程是TiB2富集区中微孔形核、 长大、聚合、 扩展至相邻纯Cu 区的连续过程, 其中, TiB2颗粒的存在是微孔形核的主要来源[19]。在拉伸变形过程中, TiB2富集区中颗粒与基体, 裂纹扩展至纯Cu 区, 会发生尖端钝化而降低裂纹扩展速率并提升裂纹开动应力。因此, 纯Cu 区可以延缓裂纹的扩展并增加断裂能量的消耗, 使复合材料具有更好的断裂韧性。

图7 基于不同球形Cu粉粒径制备的谐波结构TiB2/Cu复合材料的断口形貌Fig.7 Fracture morphology of heterogeneous TiB2/Cu composites with a harmonic structure prepared based on the different spherical Cu particle size

3 结 论

本文利用粉末冶金法, 借助球磨和振动混粉方法进行空间构型设计, 通过改变球形Cu 粉粒径, 成功制备出由TiB2富集区(硬区)包围纯Cu 区(软区)的谐波结构TiB2/Cu复合材料。随着球形Cu粉粒径的增大, 复合材料的谐波结构特征逐渐明显。当球形Cu粉粒径为53~75 μm 时, 复合材料具有优异的综合性能, 即导电率为74.5%IACS, 室温热导率为262.2 W/(m·K), 强度为382.5 MPa, 伸长率为20%, TiB2富集区和纯Cu 区之间的机械不相容性产生的应力分配提高了复合材料的塑韧性。