铍青铜带材连续退火工艺探究

焦晓亮, 曹虎成, 赵建松, 张保华, 崔书辉

(宁夏中色新材料有限公司,宁夏 石嘴山 7 530001)

用于铜带退火的设备, 常见的有钟罩炉、 井式炉、 辊底炉和展开式连续退火炉。钟罩炉、 井式炉和辊底炉是整卷退火, 属于低温长时间退火。此类设备投资成本相对较低, 占地面积较小, 适用于均匀化退火、 中间退火和表面质量要求不高的成品退火[1]。立式连续退火炉采用单卷展开式退火,主要用于半成品和成品退火、 淬火, 属于高温短时退火, 带材在退火炉中停留时间仅有几秒到几十秒[2-6]。与罩式炉整卷退火相比, 由于采用展开退火, 带材各部分在炉内停留时间完全一样, 退火后带材性能一致, 同时机列上配备有清洗装置, 退火后表面质量高, 且为单卷退火, 便于调整产品种类和规格, 生产灵活性强[7-11]。

在5G 技术飞速发展的今天, 新能源汽车、 先进电子工业以及高速铁路网络等方面也迎来了新的发展浪潮, 铍青铜作为这一领域的核心原材料,其在全球的需求量不断增加。中色(宁夏)东方集团有限公司通过自主研发、 国际合作的形式开展了高精度、 大卷重铍青铜板带材关键技术和先进设备应用技术的研究, 建成了规模化铍青铜板带材生产线, 实现了铍青铜带材的连续退火。实际生产中, 带材在两个轧程间的软化热处理常采用连续退火工艺。受铍青铜带材加工硬化快、 高温热处理应力释放快的影响, 带材在连续退火时常出现变形大、 易刮边、 力学性能不稳定的现象。鉴于生产中遇到的此类问题, 本研究重点关注连续退火工艺参数对铍青铜带材显微组织及力学性能的影响规律, 以获得力学性能和板形优良、 组织均匀的最优工艺参数。

1 试 验

1.1 原 料

试验用国产0.3 mm 退火轧制硬态QBe2铍青铜带材, 其化学成分见表1, 符合GB/T 5231—2001加工铜及铜合金化学成分和产品形状中QBe2化学组成要求。

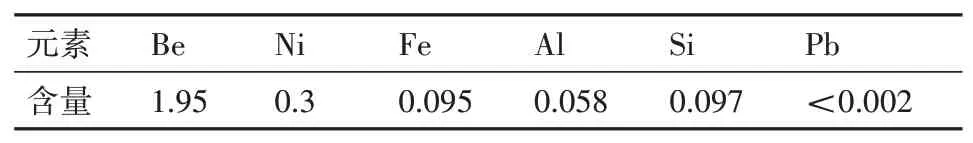

表1 QBe2铍青铜带材的化学组成Table 1 Chemical composition of QBe2 beryllium copper strip (%, mass fraction)

1.2 试验步骤

QBe2 留底铍铜带材经卷式退火后在四辊可逆精轧机轧至0.3 mm 得到硬态铍铜带材, 再经薄带清洗钝化后进行连续退火工艺试验。从同一卷0.3 mm QBe2 铍铜带上分别截取5 段长度为10~20 m 的带材, 用钢带或同规格的其他紫铜带作引带, 待立式炉温度稳定后, 将5段试验铜带分别送入立式炉进行退火试验。试验过程主要使用H2体积分数小于15%的氮氢混合气进行连续退火炉的炉内保护。对于连续光亮退火炉则将氮氢混合气中的H2体积分数调整到5%~25%, 此时炉内的压力保持在微正压, 温度范围是露点-30~-60 ℃。完成上述操作后产品的检测指标包括: 维氏硬度(HV)、 断后延伸率(δ)和抗拉强度(σb)等。以立式连续退火/淬火炉对0.3 mm的QBe2 硬态材料开展5 个温度(600, 650, 700,730和760 ℃)下的工艺试验。操作步骤为: 开卷—缝合—清洗—烘干—入炉—热处理—冷却—表面钝化—剪切—卷取—卸料—取样—制样—检测。

将经过立式炉退火的样品分别制成A50 拉伸试样和宽为20 mm、 长为200 mm 的直条, 在真空热处理炉对试样进行时效处理。时效处理工艺为: 真空热处理炉升温至320 ℃稳定后破真空, 将待时效样品放置于真空时效炉中部位置; 关闭密封盖抽真空至1×10-3Pa, 待温度稳定后开始计时保温2 h; 保温结束破真空出炉空冷, 进行力学性能和金相组织分析。每组试样热处理后进行硬度、力学性能、 金相组织分析。

1.3 试验用设备和仪器

化学成分采用发射光谱仪即电感耦合等离子体光谱仪(ICP )全谱直读光谱仪分析。使用Olympus GX51 金相显微镜(OM)观察合金的显微组织。首先将预先经过镶嵌后制备的金相试样以打磨、粗抛、 精抛等步骤进行预处理, 之后将试样与腐蚀液(氯化铜和氢氧化铵配制)接触进行腐蚀, 最终完成样品的制备。使用 INSTRON 5982 电子万能试验机根据《ASTM E8 金属材料拉伸试验方法》测试合金的拉伸性能, 标距为50 mm。

2 结果与讨论

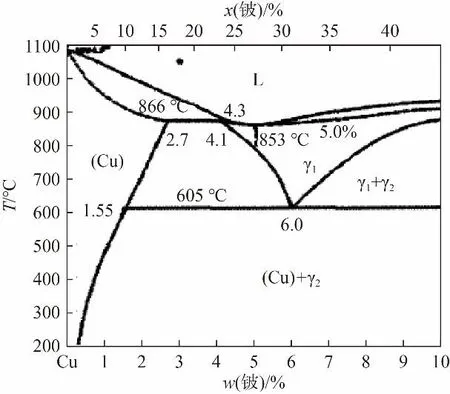

由图1可知[9], 含铍1.95%的QBe2铍铜带材经过760~810 ℃热处理后, Be 原子充分固溶于Cu 基体, 形成面心立方α相过饱和固溶体。铍铜合金是一种时效析出强化型合金, 必须进行固溶处理以获得过饱和固溶体。固溶温度的选择是关键, 温度过高, 会引起α 晶粒急剧长大甚至局部熔化, 晶粒粗大会影响合金成形时的表面质量或力学性能, 过烧则会使合金变脆; 温度过低, 富铍相不能充分固溶于基体中, 而且分布不均匀, 降低合金的沉淀硬化能力, 时效过程中还容易发生不连续脱溶和晶界反应, 从而恶化其弹性稳定性[12]。320~340 ℃脱溶析出, 形成与基体共晶γ 相强化基体。焦晓亮等[13]的研究结果表明在580~605 ℃退火过程中, QBe2 合金性能的主要影响因素是合金的再结晶, 退火温度越高再结晶越充分, 材料的塑性越好; 在605~650 ℃退火时, 影响合金性能的主要因素是再结晶和材料共析反应生成的β 相, β 相是硬质点, 影响合金的后续加工, 在后续加工中易使材料产生断裂等缺陷; 在610 ℃以后, 材料再结晶使塑性增强,大于相析出后晶格畸变造成大量位错所引起的材料硬化作用; 当退火温度为610~650 ℃,退火材料的塑性是增强的。因此, 本研究选取退火温度600~760 ℃作为研究区间。

图1 Cu-Be 二元相图铜侧Fig.1 Phase diagram of Cu-Be binary alloy[9]

2.1 不同退火温度下带材力学性能

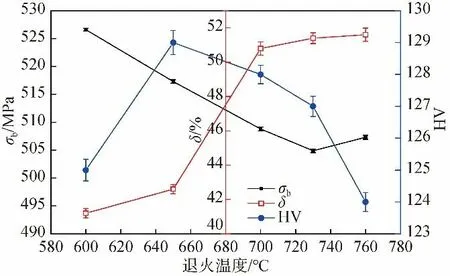

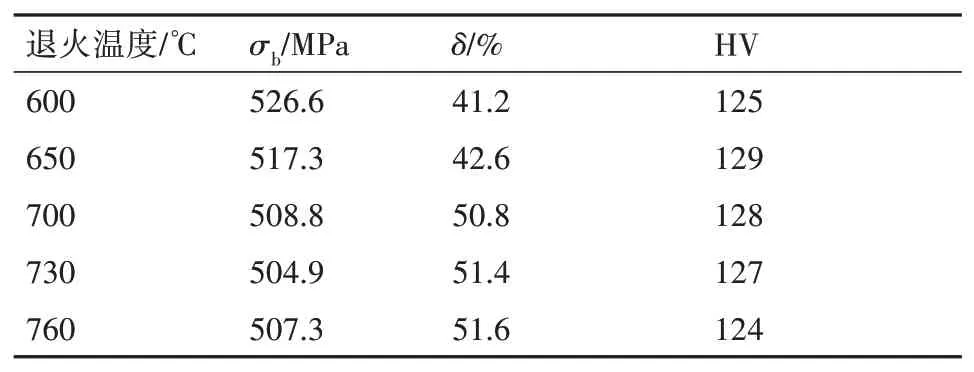

表2为连续退火处理前后QBe2 铍青铜带材的力学性能参数表, 图2 为不同退火温度下QBe2 铍青铜带材力学性能曲线图。可以看出, 在退火温度为600~760 ℃时, 随着热处理温度的升高, QBe2铍青铜合金的抗拉强度、 硬度显著下降; 同时随着热处理温度的升高, 断裂延伸率也得到了显著提高。当退火温度为600 ℃ 时, 合金的抗拉强度已达到YS/T 323—2002中C态产品的性能要求, 硬度和伸长率已达到YS/T 323—2002 中C 态要求。继续增加退火温度至650 ℃, 合金的抗拉强度、 硬度的降低幅度和伸长率增幅均有所下降。从退火后材料力学性能的变化可以看出, 退火温度在700 ℃以上时可获得较好的塑性。

图2 不同退火温度下QBe2铍青铜带材力学性能Fig.2 Mechanical properties of QBe2 beryllium copper strip at different annealing temperatures

表2 不同退火温度下QBe2铍青铜带材力学性能Table 2 Mechanical properties of QBe2 beryllium copper strip at different annealing temperatures

研究表明, 在高温热处理条件下, 合金的晶粒在热处理过程中会逐步生长。在700 ℃以上, 连续退火过程中的析出相会在 Cu 基体中溶解, 使QBe2 铍青铜带材晶界和析出强化效果显著降低,从而降低了强度、 硬度, 增加了塑性。在760 ℃进行热处理时, QBe2铍青铜带材塑性最高。

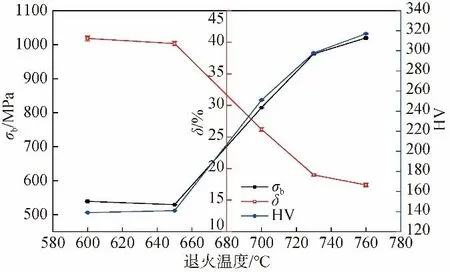

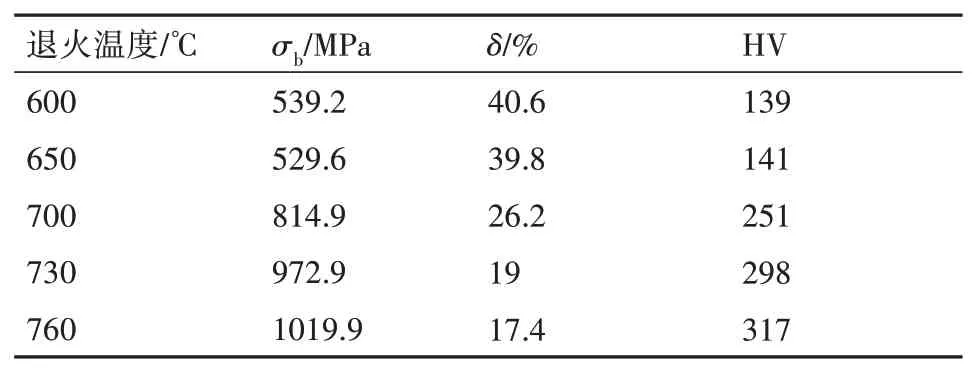

2.2 时效后力学性能

表3和图3 分别呈现了不同退火温度处理后QBe2 铍青铜带材的力学性能和时效性能变化。由图3 可以看出, QBe2 铍青铜带材在700 ℃退火后,其时效后硬度、 抗拉强度明显增加, 且延伸率出现骤减。铍青铜是一类典型的时效析出强化材料,对其进行适当的热处理可获得高强度、 高硬度、 高导电和高弹性等综合性能。这表明, 当退火温度为700 ℃时, 这种材料出现了明显的固溶。退火温度越高, 材料的固溶程度或过饱和度就会越高, 最终趋向完全固溶状态。当过剩相在固溶体中充分溶解后, 再迅速降温至常温, 会使α 固溶体不能及时沉淀出来, 此时α固溶体在急速冷却下仍然维持较高的温度, 最终获得过饱和α固溶体。由于存在过饱和α 固溶体, 使铍青铜具有更高的塑性, 且更容易轧制、 锻造等。

图3 不同退火温度下QBe2铍青铜带材时效性能Fig.3 Aging properties of QBe2 beryllium copper strip at different annealing temperatures

表3 QBe2铍青铜带材退火后力学性能Table 3 Mechanical properties of QBe2 beryllium copper strip after annealing

2.3 退火组织分析

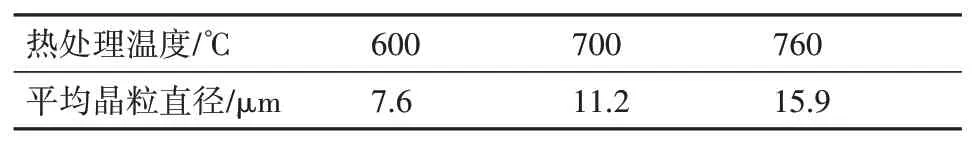

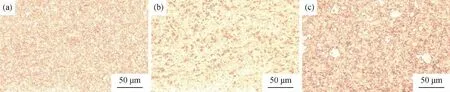

图4和表4 分别为不同退火温度下QBe2 铍青铜带材退火组织图像和平均晶粒直径统计结果。由2.2 节分析可知, QBe2 铍青铜带材在700 ℃时发生固溶现象, 随着退火温度的升高其固溶程度或过饱和程度逐渐增加, 最后趋于完全固溶状态, 晶粒尺寸从600 ℃的7.6 μm长大至760 ℃时的15.9 μm(表4)。当退火温度为600~760 ℃时, 温度明显高于其再结晶温度, 在较高的温度条件下, QBe2 铍青铜合金发生回复所消耗的形变储能较小, 为后续再结晶提供了更大的形变储能, 再结晶形核率明显增大。因此, 合金在较低的退火温度(600 ℃)下基本完成了再结晶, 形成了细小的等轴晶[14]。在高温下, QBe2 铍青铜合金的晶界移动性增大,析出相在 Cu 基体中的溶解性增强, 析出相对晶界移动性的影响减弱, 使合金的晶粒长大。从形貌组织图像(图4)不难看出, 铍在铜中的溶解度逐渐增加, 直至出现趋于过饱满的固溶体。在760 ℃退火后, QBe2 铍青铜合金为强塑性的过饱和固溶体, 易于冷加工, 且为后续成品固溶时效提供了良好的性能基础。

图4 不同退火温度下QBe2铍青铜带材组织形貌Fig.4 Microstructure of QBe2 beryllium copper strip at different annealing temperatures(a) 600 ℃; (b) 700 ℃; (c) 760 ℃

表4 不同退火温度下QBe2铍青铜带材平均晶粒直径Table 4 Average grain diameter of QBe2 beryllium copper strip at different annealing temperatures

2.4 时效组织分析

铍青铜的时效处理, 指的是将固溶处理后的合金加热到合适的温度, 然后进行一段时间的保温, 并进行空气冷却, 其过程就是晶体内部发生连续脱溶的过程, 即在过饱和α固溶体中析出细小弥散的γ′, γ″等亚稳相, 最终形成弥散强化效应, 从而对合金的性能进行强化[15-18]。本文获得的不同退火温度处理后的QBe2 铍青铜带材时效组织,是非过饱和固溶后经标准时效热处理的组织, 其特点如图5 所示。可以看出, 在600 ℃时, 由于晶粒细小且无过饱和固溶度, 故合金仍处于退火组织形态; 随着退火温度的升高, 晶粒的过饱和度逐渐增加、 时效析出动能逐渐增加, 从而导致合金γ′, γ″析出量逐渐增加。这也印证了QBe2 铍青铜带材在700 ℃退火时即具备了一定量的过饱和固溶体。

图5 不同退火温度下QBe2铍青铜带材时效组织形貌Fig.5 Metallographic structure of QBe2 beryllium copper strip under aging treatment at different annealing temperatures(a) 600 ℃; (b) 700 ℃; (c) 760 ℃

3 结 论

本文对国产QBe2 铍青铜合金进行了600~760 ℃下的连续退火工艺试验, 并对改变了热处理工艺后合金的抗拉强度、 硬度、 伸长率以及各种显微结构进行了相关研究与论证, 得出以下几点结论:

1)当退火温度为600~760 ℃时, 随着热处理温度的增加, QBe2 铍青铜合金的抗拉强度、 屈服强度等出现了明显下降; 而伸长率的变化情况则与之相反, 热处理温度越高, 相关生长率越大; 当退火温度为760 ℃时, QBe2 铍青铜合金的塑性最好。

2)当QBe2 铍青铜带材退火温度≥700 ℃时, 其时效后硬度、 抗拉强度明显增加, 延伸率出现骤减, 说明QBe2 铍青铜带材在700 ℃时发生固溶现象。随着退火温度的升高, QBe2 铍青铜带材固溶程度或者过饱和程度逐渐增加至趋于完全固溶状态。

3)在760 ℃退火后, QBe2 铍青铜带材为强塑性过饱和固溶体, 易于冷轧加工, 可为后续成品固溶时效提供良好的加工基础。