XRT智能预选技术在有色金属矿山中的应用进展

耿志强, 吴启明, 江国华, 谢文波, 钟文慧, 程双龙

(江西铜业股份有限公司德兴铜矿, 江西 德兴 334224)

智能分选技术脱胎于人工手选, 该技术是根据对矿石特有的物理特性, 如颜色、 粒度、 密度、放射性、 透明度、 光学性能等的鉴定结果, 或者根据各类射线对矿石的光谱分析结果, 实现价值矿石的分选。

智能分选技术经历了从光选技术到射线、 图像、 智能算法等多种技术融合的发展过程, 如图1所示。1905年, 奥地利人率先研制出光选机; 1947年, Sortex 公司成功制作出第一台光电分选机;1950 年, 苏联研发了APJI 型X 射线荧光分选机[1-2]; 20 世纪60~70 年代, 由于电子工程的发展,光电分选技术在选矿领域得到快速发展; Sortex 公司在20 世纪60 年代又与De Beer 公司联合研制了用于金刚石分选的XR系列光电分选设备以及用于处理石膏、 白云石、 食盐等的621M型光电分选机。

中国从20 世纪60 年代开始研制矿石分选设备, 1969 年建成中国第一座光电选矿车间。1979年, 江西冶金学院与下垄钨矿共同研制中国第一台平皮带光选机[3]。

进入21 世纪, 随着计算机视觉技术的发展,图像处理算法和模式识别技术得到了广泛应用。从X射线分选技术萌芽开始, 国内外不同公司均发展出独有的核心技术, 特别是国内相关公司所研制出的各类设备, 在性能和成效方面已经取得极大突破, 广泛应用于各大矿山企业。其中, X 射线透射技术(XRT)成为主流[4], 其工作原理如图2 所示。表1 中列出了当前国内外XRT 技术分选机的主要研发公司及其设备。

图2 XRT预选设备示意简图Fig.2 XRT equipment diagram

1 XRT技术的分选原理与特点

1.1 工作原理

X 射线智能选矿设备是一种新型的分选设备,其原理是利用不同原子对X 射线能量衰减能力不同的特性, 进行元素的识别[5-7]。这种智能设备能结合人工智能(AI)的计算和大数据处理, 模拟人眼视觉和大脑, 通过不同的光谱成像, 辨析分选矿石的形状、 颜色、 荧光反应等, 对矿石进行快速精确的定性、 半定量分析, 之后通过喷吹执行机构进行有效分选, 从而对精矿和废石进行选别, 达到对原矿中有用矿物富集的目的[8-9]。

使用该技术选矿时不需要清洗矿石, 可直接进行干式分选, 不会出现洗水回收等问题。有别于传统的机械打靶式分离, 喷吹执行机构采用智能控制系统分离矿石与废石, 具有精度高、 产量大、 能耗低等优势。

XRT 智能分选机包括给料、 射线源、 信息处理、 分选四大子系统。给料系统可实现均匀布料,并传输矿石匀速通过X射线识别区; 射线源通常安装在传输皮带的上下部, 包含射线源、 探测器; 信息处理系统就是与检测系统相配套的数据传输和智能分选软件; 分选部分则根据分选软件分析的数据结果, 智能控制气排枪喷出高压空气对矿石进行精确喷吹, 实现分选[10]。经过一个多世纪的发展, 智能分选机在机械结构上已经较为成熟, 在给料、 传送、 检测、 选别等方面均有理论研究支撑[11-12]。

1.1.1 给料系统

给料系统的作用是传输矿石, 使矿石呈单层且均匀通过射线照射区与分选区域, 大致可分为斜槽式和平带式两种结构。斜槽式给料系统属于振动溜槽类设备, 通过振动作用实现传输功能; 平带式给料系统通过振动给料机与传送带联合作业实现传输功能。两种结构的给料系统其传输方式各有优缺点, 斜槽式在传输时可以利用整个斜槽面引导矿石, 给矿面大, 适合粒度较大且形状规则不易翻转的大块矿; 平带式在传输时利用传送带传送矿石, 给矿量大、 运行平稳, 适应粒级范围大, 给矿速度可以调节, 处理量大, 适应性强。

1.1.2 射线源及检测系统

射线源与检测系统是四个系统中的核心部分, 其作用是对矿石的特征信息进行收集, 并传输至信息处理系统, 包括X 射线源与探测器[13]。X 射线透射分选机的运行原理是采用探测器对通过X射线照射区的矿石进行单独扫描, 得到基于粒子流的X射线衰减的平面投影, 进而得到矿石表面特征、 密度特征、 相关组分特征等信息[14]。

1.1.3 信息处理系统与分选系统

信息处理系统由工业控制计算机、 操作显示屏、 传输数据线等组成, 对探测器传回的数据进行处理, 将得出的数据结果转变成电信号传至分选系统, 分选系统作出反应, 实现矿废分离。

分选系统即分离精矿与尾矿的装置, 其分离方式一般有电磁弹板法、 高压气阀喷吹法等。电磁弹板法成本低, 后期维护简单; 气阀喷吹法具有非接触特点, 但需要空压机与空气干燥机等设备,成本高[15-16]。因高压气阀喷吹法具有响应时间更短, 且精度更高等优势, 逐渐成为分选系统中的主流分离方法[17]。根据分选矿物中精矿与尾矿所占比例可以分为正选和反选。精矿量少, 气吹精矿即为正选; 尾矿量少, 气吹尾矿即为反选。针对不同矿料情况可以灵活运用。

1.2 XRT分选的局限性

X 射线分选机的适用性及其精确度方面有以下不足:

1)对入选矿石的要求较高, 需要矿石含泥量较少。

2)对矿石粒级限制较大, 目前市面上大部分设备要求矿石粒径在10~300 mm。针对不同粒径的矿石需要配置不同型号的设备才能起到较好的分选效果。对于过大的矿石需要先破碎再分选,对于较小的矿石分选精度较低。

3)在选矿过程中存在漏选、 误选现象, 选出的废石中夹带有价矿石。

4)由于矿石组分复杂, 存在一些难以分辨的情况, 导致鉴别时有误差。

5)对复杂共伴生矿物处理能力较差, 工艺较为复杂, 针对矿石中不同元素的分选需要设置不同的联合工艺。现在已投入工业应用的设备还存在许多缺陷, 与分选设备的最高选矿目标, 即无误选漏选、 矿石鉴别明确、 对矿石无太多表面和粒径要求等, 还存在一定差距。

6)仪器成本高。X 射线透射仪器通常比传统的选矿设备更昂贵, 因此引入这种技术可能需要较大的投资。

7)有辐射风险。虽然XRT 属于非破坏性技术, 但对于操作人员而言, 长期接触X 射线可能会给自身带来一定的辐射风险。因此, 需要严格遵守辐射安全规定。

8)存在成分重叠。在一些复杂的矿石样本中, 不同矿物的X 射线透射图样可能会重叠, 导致难以准确地识别和分析各个组分。

针对设备的不足之处, 应当从以下四个方面进行改进: 一是核心算法的优化, 对于不同矿种做到数据库完备, 识别精确, 进而解决鉴别误差问题; 二是机械结构的优化, 解决对矿石粒径限制大的问题和对矿石表面要求苛刻的问题; 三是执行机构的优化, 通过提高气阀的精度解决误选漏选问题; 四是多检测手段合用, 在用于复杂共伴生矿物的设备中集成可见光能谱技术、 XRT 等多种检测手段, 进而解决需要设置联合工艺的问题。总的来说, 虽然X 射线分选设备对分选矿物要求偏高, 但分选范围广, 选矿效率高, 且在极大减少人工成本的同时兼顾了对环境的保护, 具有较高应用价值。未来可以朝着精准分选、 多手段集成分选、 全智能分选等方向发展[18]。

1.3 XRT的特点

XRT 应用于有色金属矿物选别时, 具有以下特点:

1)检测速度快。XRT 可以实现快速、 高效的检测, 可对大批量有色金属材料进行快速分选和排除, 提高生产效率。

2)可定量分析。通过XRT, 可以进行有色金属材料的定量分析, 包括密度、 厚度、 成分等参数的准确测量, 为质量控制和生产过程提供重要数据支持, 根据参数可以更加灵活地选择分选方案。

3)样品无需特殊处理。与使用相机成像技术时, 需要对矿物进行水洗预先处理不同, XRT应用时不需要对有色金属样品进行特殊处理, 可以直接对样品进行检测, 节省了样品制备的时间和成本。

4)可远程监测。XRT 可以与计算机网络结合, 实现设备的远程监测和控制。让操作和管理更加便捷, 可以在远程实时了解设备的运行状态,使操作过程更加可控, 更重要的是远程监控可以使操作员远离射线源, 免受辐射危害。

5)可适用于复杂形状。XRT 对有色金属材料的形状没有严格限制, 适用于复杂形状、 异型材料的检测, 可以满足各种特殊应用需求。

6)穿透力强。X 射线具有较强的穿透力, 可不受厚度限制透过有色金属材料表面, 深入其内部对厚壁有色金属材料进行深层检测。

7)可实现非破坏性检测。XRT 是一种非破坏性检测方法, 检测时无需对有色金属材料进行任何物理接触或破坏, 从而避免了对样品的损伤, 保持了样品的完整性。

除了以上特点外, XRT 还可以获取多种参数,这些参数可用于其他智能化模块, 满足多样化的应用需求。

2 XRT在有色金属矿山的应用现状

随着新型传感器技术和AI 的快速发展, 基于光学、 X 射线、 激光诱导、 微波等技术研发的成像技术引起了矿山企业, 尤其是矿山企业分选领域的关注。其中, XRT 是当前应用最广泛的传感器信息采集技术, 并且在钨矿、 锡矿、 钼矿、 锑矿、铅锌矿、 铜矿、 锰矿、 铂矿、 金矿等有色金属矿山企业实现了工业应用。

在实际生产中, 由于每种检测传感器都有其局限性, 故在面对复杂难选物料的选别时, 多数企业都会尝试“传感器融合”。例如, 针对澳大利亚的Karratha 金矿, Novo Resources 公司利用XRT 和电磁感应传感器对该金矿进行分选, 其中XRT 可识别含有高原子质量的矿物颗粒(比如金), 而电磁感应可识别因存在金属颗粒而带电荷的矿石;针对澳大利亚的Mt Todd金矿, Vista Gold公司结合XRT和激光传感器技术进行矿石分选, 其中, 激光传感器用于检测经XRT 选后矿石中的石英。纵观国际矿石智能分选市场, 美国、 日本等国家在矿石分选领域并没有优势, 而欧洲和澳洲的技术研发以及应用均较为活跃, 一直处于领先地位。

就目前的发展趋势而言, 矿石入选前的预富集环节对于整个矿业的发展转型、 节能降耗和绿色可持续发展具有关键意义。中国企业虽然起步较晚但发展较快, 如赣州好朋友科技、 天津美腾科技、 北京霍里思特科技等企业, 甚至已经开始“走出去”开拓海外市场[19-20]。

2.1 国内应用情况

2.1.1 钨矿使用情况

赣州金环磁选科技装备股份有限公司生产的SIXS-1400 型智能矿石分选机在大吉山钨矿、 漂塘钨矿成功应用[21]。在大吉山钨矿用于分选黑钨矿, 处理粒度为10~80 mm。利用4 台分选设备分选不同的粒级预先抛废, 当粒度为60~80 mm, 给矿WO3品位为0.075%时, 通过分选机后得到精矿品位0.57%, 废石品位降至0.005%, 回收率达94.19%。在漂塘钨矿用于分选黑白钨锡矿, 处理粒度为12~70 mm。当给矿WO3品位为0.08%, Sn品位为0.04%时, 通过分选机后尾矿WO3品位低于0.02%, 尾矿Sn 品位低于0.017%, 平均抛废率在83%以上。

中钨高新远景钨业的矿石为单一钨矿石, 工艺矿物学表明, 该矿的钨主要以白钨矿形式存在,占91.80%, 其中WO3品位为0.24%[22]。通过赣州好朋友科技公司的P60分选设备选别后, 预选WO3品位可以提高至0.495%, 富集比达到2.32, 废石中WO3品位为0.064%, 低于生产上的尾矿品位, 抛废率达到65.37%, 见表2。

表2 X射线智能选矿设备应用于钨矿的结果Table 2 Results of X-ray intelligent mineral processing equipment applied to tungsten ore (%)

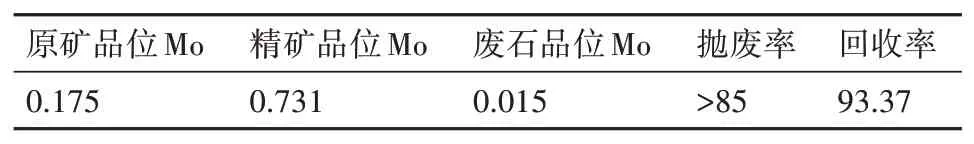

2.1.2 钼矿使用情况

广东白石嶂钼矿矿床属气化高温热液矿床,主要钼矿物为辉钼矿, 以含钼石英细脉型、 钨钼石英薄脉型两种形式产出, 钼平均地质品位为0.104%[23]。

为实现矿山用水无污染、 零排放的目标, 矿山引入赣州好朋友科技公司HPY-P60 设备后, 提高了矿石入选前的品位, 大大减少了尾矿的排放量。分选结果如表3 所示, 钼矿品位提高了4 倍, 尾矿品位为0.015%, 回收率达93.37%。

表3 X射线智能选矿设备应用钼矿的结果Table 3 Results of X-ray intelligent mineral processing equipment applied to molybdenum ore (%)

2.1.3 锑矿使用情况

湖南渣滓溪锑矿选矿厂引入了赣州好朋友科技公司HPY-XRT-1200型X射线智能分选机对双层筛中间产品进行了预抛废研究。在给矿粒度为15~70 mm 的情况下, 抛废产率为49.41%, 废石中Sb品位为0.08%, 生产指标理想, 见表4。在将双层筛中间产品全部进行抛废后, 企业经济效益显著[24]。

表4 XRT-1200型X射线智能分选应用于锑矿的结果Table 4 Results of XRT-1200 intelligent X-ray separation applied to antimony ore

2.1.4 铅锌矿使用情况

内蒙古某铅锌矿将试验矿样破碎至-60 mm 后筛分, 分为10~60 mm 和-10 mm 两个粒级, 并针对10~60 mm 粒级采用赣州好朋友科技公司HPYXRT-1400分选机进行扩大试验[25]。

由表5看出, 将细粒级产品与精矿进行合并计算, 当抛废产率为23.91%时, 尾矿中Pb 品位为0.14%、 损失率为2.91%, Zn 品位为0.28%、 损失率为3.85%, 抛废后进入磨选主流程的Pb+Zn 品位由2.89%提高到3.67%, 抛废富集比达1.2 倍, 且回收率均在96%以上, 指标较理想。

表5 XRT-1400型X射线智能选矿机应用于铅锌矿的结果Table 5 Results of XRT-1400 intelligent X-ray separation applied to lead zinc ore (%)

2.1.5 低品位铜矿使用情况

新疆某低品位铜矿, 矿石中有价元素较为单一, 且原矿Cu 品位较低。原矿不经预富集直接进入选矿厂, 选矿成本高。该矿山从隆基光电科技有限公司引进了X射线智能分选机[26], 分别对粗粒级以及中细粒级矿石进行预选。

经过预选后, 废石作业产率达到56.85%, 精矿Cu 品位提高至0.54%, 作业富集比1.92, 作业回收率82.82%, 废石中Cu 品位0.085%。使用智能分选机后, 提高了入选原矿品位, 创造了显著的经济效益。

2.1.6 铀矿使用情况

邹家山铀矿引进霍利斯特XNDT-104 型分选机, 对15~90 mm 粒级矿石进行分选, 设定尾矿产率为35%后, 分选结果如表6 所示。结果表明, 利用XRT 分选铀矿石是可行的, 抛废产率能够达到30%左右, 尾矿中U 品位能够降至0.02%以下, 大大降低了生产成本, 减少了处理量[27]。

表6 XNDT-104型分选机应用于铀矿的结果Table 6 Results of XRDT-104 intelligent X-ray separation applied to uranium ore (%)

2.1.7 金矿使用情况

内蒙古的金矿受早期生产技术水平和粗放型生产方式的影响, 大部分尾矿品位在0.5 g/t 以上。大量高价值金尾矿没有得到有效处理利用, 造成资源浪费。因此, 实现该类金尾矿中Au 的综合有效回收, 对资源合理化利用具有现实意义[28]。

为此, 内蒙古中金金陶矿引进赣州好朋友科技公司HPY-C1500 分选机对矿石进行分选, 结果表明, 在抛废率34%的情况下, 精矿品位可达2.3 g/t, 富集比达到2.8, 见表7。

表7 天元系列C1500应用于金矿中的分选结果Table 7 Results of CM1500 intelligent X-ray separation applied to gold ore

2.1.8 锰矿使用情况

在碳酸锰矿地下开采过程中, 开采的矿石中不可避免会混入废石, 若废石混入太多, 会影响碳酸锰选别效果, 增加选矿成本。通过实验研究发现, 利用X射线智能选矿设备可在粒度较粗和粒级范围较宽的情况下将原矿石中的废石有效去除,提高碳酸锰矿品位, 可实现“早收多收、 能丢早丢”和降低后续加工成本的目的。

为保证尾矿品位, 南方锰业开展了X射线智能预选试验, 采用一粗一扫流程。原矿先进行一次粗选抛废, 得到粗选尾矿和粗选精矿, 精矿尾矿称重取样; 取样后的粗选尾矿进行扫选抛废, 得到扫选精矿和废石。表8为抛废试验结果, 可以发现粗选作业抛废率为40.32%, 废石Mn 品位为1.43%,富集精矿Mn 品位为13.77%; 扫选作业抛废率为68.37%, 总抛废率为27.59%, 废石尾矿Mn 品位为0.96%, 扫选精矿Mn品位为2.44%[29]。

表8 X射线智能分选应用于锰矿的结果Table 8 Results of X-ray intelligent mineral processing equipment applied to manganese ore (%)

2.2 国外应用情况

Vimy Resources 公司的澳大利亚Angulari 铀金矿采用COM XRT Tertiary 设备对41.5 kg 岩芯样品进行了分选试验。试验结果表明, 铀精矿品位可以从1.2%U3O8提高到2.0%U3O8, 金精矿品位从0.7 g/t 提高到1.1 g/t。

Vendetta Mining 公司的世界最大地下锡矿秘鲁San Rafael 矿的生产结果表明, Sn 品位可以从0.6%提高至2.8%, 回收率达到90%。

在废石抛除率方面, Rafaella Resources 公司在西班牙的钨锡项目试验结果表明, 废石去除率超过50%, Maritime 公司在加拿大的Hammerdown 金矿抛出的废石占到给矿的34%[30-32]。

Osisko 公司位于加拿大的Cariboo 金矿, 在选别时, 初次破碎后废石去除率就可达到50%左右,用水量和能耗下降50%。

Vast Resources 公司在罗马尼亚的Baita Plai 多金属矿, 利用智能分选设备使废石去除率达到40%左右, 节能增效减排的效果十分显著[15,33-34]。

英美资源集团也在非洲的Mogalakwena 铂矿、智利的LosBronces 铜矿以及巴西的Barro Alto 矿应用了矿石拣选技术, 其中在Mogalakwena 铂矿的使用中, 废石量能减少5%~20%, 从而降低了能源和水资源的用量[35]。

3 总结与展望

随着中国矿产资源的不断消耗, 低品位矿产资源运用日益增加。XRT 智能预选新技术可通过有效识别有用金属矿物、 高通量精准分离, 在矿石入选前有效地分离部分废石。有色金属行业以XRT 为基础开发的智能化分选设备, 能够有效提高入选品位, 降低生产成本, 满足国家绿色可持续发展的要求。

从目前的发展趋势来看, 业内对智能分选设备的研发, 更倾向于对检测技术多元化以及各类技术联合应用的研究, 如双能XRT 技术、 X 射线+激光三角测量技术、 X 射线+可见光技术等。如此, 不但能有效避免检测时出现错误, 而且能适应多种复杂的工作环境。

要继续提升分选设备性能, 未来智能分选机研究的重要方向就是建立适用于复杂矿物的精细化分选方案。如何提高气阀的精度来规避误选漏选, 如何在电磁弹板法与高压气阀喷吹法之间择优选择, 如何优化机械结构以提高分选粒级的范围, 也是未来要着力研究解决的问题。