Cu/Al复合材料界面组织与性能的研究进展

孙建波, 周建溢, 焦玉凤, 张 达, 崔虹云, 张云龙, 胡 明

(佳木斯大学材料科学与工程学院, 黑龙江 佳木斯 154007)

铜具有较高的导电性、 导热性和较低的接触电阻, 使其在电力电子、 航空航天等领域被广泛应用[1-2]。但是中国铜资源储量不高, 仅占全球储量的4.2%左右[3], 随着中国经济和科技的发展, 中国铜资源消耗量不断增加[4], 故寻找替代铜的材料十分必要。铝具有不错的抗腐蚀性, 且比铜的密度更低, 中国的铝土矿储量(5.7×107t)远高于铜矿储量(2.7×107t), 因此将其与铜复合, 结合两者的优点成为重要的研究方向[5]。

在通信行业, 通讯信号的频率较高[6], 通讯电缆和射频屏蔽电缆的“集肤效应”异常明显, 电缆内部几乎没有电流, 大量电流集中于表面[7], 而铜包铝复合导线外层的铜具有良好的导电性, 内层铝的密度小, 价格低, 故采用铜包铝导线制作的电缆可以在不降低导电能力的前提下大大降低成本和重量[8]。在电力行业中, 高压输电一般采用钢芯或者铝芯导线, 而对于低压输电端, 则一般使用铜芯导线, 由于铜铝直接搭接容易形成一个原电池,产生化学腐蚀, 导致断相、 短路、 断路等严重问题[9], 故对于过渡排和铜铝复合接头有较大需求[10]。在新能源行业中, 铜铝复合板因具有较好的存热、 集热效果和耐腐蚀性, 经常作为太阳能集热器的重要元件[11-12]。

Cu/Al 复合材料界面处的微观组织[13]直接影响其性能。铝和铜之间的晶格常数、 膨胀系数、 润湿性, 以及熔点等都存在差异, 使其界面组织异常复杂[14]。添加微量元素, 如Ce, 可以提高铝合金硬度、 导电性和热稳定性, 同时可以增加铜合金的高温塑性、 焊接性等; 添加锶(Sr)元素, 可以细化晶粒, Sr 元素作为还原剂, 还能改善界面的微观组织。因为热处理可以将原始的机械结合变成强冶金结合, 所以采用冷轧等工艺制备的Cu/Al 复合板一般会经热处理进一步提高结合强度。电流辅助可以有效地提高可成形性, 包括降低流动应力、 降低回弹和提高成形极限。

本文综述了不同制备工艺、 元素添加、 退火、电流辅助、 计算机模拟对界面微观组织和Cu/Al 复合材料性能的影响。同时介绍了采用冲击射流固液复合工艺制备Cu/Al复合材料的工作进展。

1 Cu/Al界面IMC的种类与形成机理

在Cu/Al 复合材料中, Cu/Al 界面会生成许多不同种类的金属间化合物(IMC), 以AlCu, Al2Cu,Al4Cu9, Al2Cu3和Al3Cu4为主[15-16]。大量的研究[17-23]显示少量的金属间化合物有助于提高结合强度和改善材料性能, 但这些化合物脆而硬, 过多的金属间化合物的生成, 不仅会产生较大的应力, 形成裂纹和空洞, 降低材料的力学性能, 还会降低材料的导电率。

1.1 Cu/Al界面IMC的种类

由不同制备工艺得到的Cu/Al界面IMC 的种类有一定的差异。Zhou 等[24]采用超声波增材制造技术制备Cu/Al 复合材料, 即超声焊接(UW)和计算机数控(CNC)加工相结合的工艺, 并使用背散射衍射(EBSD)、 高角环形暗场像-扫描透射电子显微镜(HAADF-STEM)和剥落实验对其进行研究, 发现其界面处形成微小的Al4Cu9颗粒。Tong 等[25]采用改进型搅拌摩擦铆接钎焊(MFSC-B)和搅拌摩擦点焊-钎焊(FSSW-B)技术制备紫铜-纯铝复合材料,发现在接头的搅拌/混合区剪切带处存在Al2Cu,Al4Cu9和CuZn 等细小金属间相。Jiang 等[26]采用爆炸焊接技术制备紫铜-6061 铝合金复合材料, 在径向-轴向(RD-AD)和径向-切向(RD-TD)截面上的界面处产生CuAl 和(Cu, Zn)Al2金属相。Chen 等[27]采用铸造法制备铜包铝复合材料, Cu/Al 复合铸件过渡层的显微组织如图1所示, 在过渡层中观察到3 种类型的组织: 亚共晶组织(接近纯Al 侧)、 过渡层中间的共晶组织和过共晶组织(接近纯Cu 侧)。经检测, 图1(b)中纯Cu 和过渡层之间的组织有一薄层为Cu9Al4相。因此, 在过渡层中观察到4 种微观结构: α(Al)+共晶[α(Al)+ Al2Cu]、 共晶[α(Al)+ Al2Cu]、 CuAl2+共晶[α(Al)+ Al2Cu]以及Al4Cu9, 其中Cu9Al4和CuAl2均为硬脆相, Al4Cu9/Al2Cu 和Al2Cu/共晶[α(Al)+ Al2Cu]界面的结合强度较低, 容易形成裂纹。由于固相从两侧向过渡层中间扩散的过程中, 过渡层最后凝固, 故在α(Al)+共晶[α(Al)+ Al2Cu]处易形成缩孔。本课题组自主研发了冲击射流复合铸造工艺, 该工艺可制备双金属复合材料[28]。采用该方法制备出的Cu/Al复合材料, 界面组织为Al2Cu, AlCu和Al4Cu9, 最大结合强度为23 MPa。

图1 780 ℃浇注Cu/Al复合铸件过渡层组织不同放大倍数图像(a)保温60 s, 空气喷射冷却; (b)为(a)图中区域A的放大图Fig.1 Microstructures of transition layer in Cu/Al composite casting at 780 °C pouring with different magnifications[27](a) Holding for 60 s, air jet cooling; (b) Enlarged image of Region A shown in (a)

此外, 在Cu/Al界面上还观察到Al2Cu, AlCu和Al4Cu9[29]; Al2Cu, AlCu, Al3Cu4和Al4Cu9[30]; Al2Cu,AlCu、 Al2Cu3和Al4Cu9[31]; Al2Cu、 AlCu, Al3Cu4和Al2Cu3[32]四种IMCs组成的反应层。总的来说, 虽然不同工艺下Cu/Al 界面的组成不同, 但无外乎是Al3Cu, Al2Cu, Al3Cu2, AlCu, Al2Cu3, Al3Cu4和Al4Cu9[33-36]。

1.2 Cu/Al界面IMC形成机理

Cu/Al 双金属复合材料的制备工艺大多为固-固复合和固-液复合, 这两者的界面形成机理有所不同, 将其分开讨论。同时Cu/Al 双金属复合材料在实际使用过程中, 铜、 铝原子依旧在互相扩散形成IMC, 这将使材料性能进一步下降, 故而对其理论研究有重要的意义。

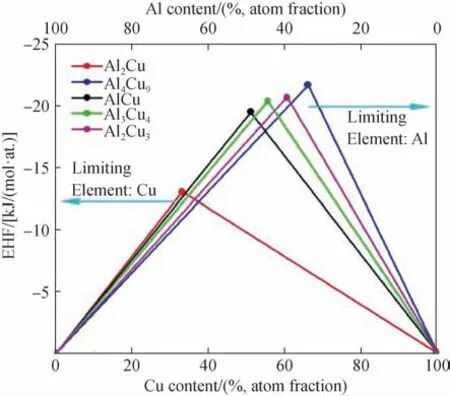

根据Ma 等[37]的研究, 在二元多相扩散体系中, 固体扩散反应是热力学和动力学相互作用的过程, 界面相的形成不仅满足热力学条件, 而且受原子扩散速率的影响。Cu/Al 复合板退火后IMCs的形成顺序为: 首先在Cu/Al界面处生成Al2Cu, 然后在Al2Cu 与Cu 之间生成Al4Cu9, 最后在Al2Cu 与Al4Cu9之间生成AlCu。初生相Al2Cu 形成后, Al 和Cu 原子在Al2Cu 层上的扩散变得更加困难。在Al2Cu 与Cu 的界面处, Al 较Cu 差, 有效浓度较低。因此, Al 是反应界面处的极限元素, 如图2 所示。此时Al4Cu9的有效生成热较小[38-39], 因此, 在Al2Cu和Cu 的界面处生成了Al4Cu9。Al2Cu 和Al4Cu9层形成后, 穿过Al2Cu 势垒层的Al 原子和穿过Al4Cu9势垒层的Cu原子在Al2Cu/Al4Cu9界面处的有效浓度近似, 这使得反应界面处原子的有效浓度向中间区域移动, 直至AlCu 成为最可能形成的相。同时,根据IMC 厚度与加热时间的关系[X=Ktn, 其中X,K,t和n分别为扩散层厚度(μm)、 生长速率系数(m/sn)、 退火时间(s)和动力学指数]可知[40], 当n=1 时, IMC 层的生长受反应机制控制; 当n= 0.5时, IMC 层的生长受扩散机制控制。在573~773 K退火温度范围内, Al2Cu, Al4Cu9和AlCu 层的生长在前一阶段受反应控制机制支配, 后一阶段受扩散控制机制支配。

图2 铝铜双星系统的有效生成热(EHF)图Fig.2 EHF diagrams for Al-Cu binary system[37]

在此基础上, Hua等[41]基于Fick第二定律预测固体扩散反应中Al2Cu, Al4Cu9和AlCu 的厚度与时间的关系函数如式(1~5)所示:

式中,ξij为(ij)界面的瞬时位置;D~i为i相扩散系数;γi为常数;W为层厚。

其模型的可靠性取决于IMC 相和基体的扩散系数, 特别是Cu 和Al 基体的扩散系数。该模型能较好地预测不同厚度但轧制量相近的Cu/Al板的界面元素浓度和IMC 生长动力学。Zhou 等[42]采用超声波增材制造技术制备Cu/Al 双金属复合材料, 发现铝箔在Cu/Al界面附近区域具有明显的剪切纹理或再结晶纹理成分, 表明在结合过程中产生了剪切变形, 增强了界面结合强度。

与固-固界面相比, 许多研究[43-46]都表明固-液界面的微观结构更为复杂, 这是受晶体取向、 表面能和固体表面形貌等诸多因素的影响。Zhang等[44]研究凝固过程中扩散形成的晶界, 研究发现如果固体Cu 中存在垂直晶界, 则晶界附近的Cu 原子在冷却后扩散到液体Al 区域并形成CuAl 的水平晶界。随着冷却速率的增加, 在CuAl 混合区新形成的水平晶界(GB)的位置逐渐远离Cu/Al 界面。凝固后, 面心立方晶格(fcc)比例随Cu-GB 相角的增大而减小, 密排六方晶格(hcp)比例则相反。

2 元素添加、 退火和电流对界面性能影响

2.1 元素添加对界面性能影响

铝铜复合时, 在界面处极易产生硬而且脆的化合物, 大大降低界面组织性能, 降低导电率, 严重损害材料的整体性能。而在其中添加元素, 可以缓解这一现象, 改善材料性能。Zhang 等[45]采用旁路耦合微束等离子焊接法, 精准控制热输入的等离子焊来进行焊接头退火实验, 测得随温度时间增加, 金属间化合物厚度增加。随后添加锆(Zr)元素粉末, 焊接头焊缝良好, 界面有网状和枝状晶生长, 断口为脆性断裂, 界面处金属间化合物为CuAl2, CuAl 和Cu3Al2, 但其中CuAl 和Cu3Al2生成数量相对于CuAl2少得多, 略微提高了最大载荷,达到0.69 kN。胡媛[46]采用铝铜固液复合, 真空铸造工艺, 对铜表面进行镀镍加预热, 且在铝液中加入铈(Ce), 研究界面组织。在Ce 含量低于0.4%时, Ce 主要固溶在α-Al 内, 或在晶界和枝晶中偏聚, 在加入Ce 后, 界面组织中晶粒尺寸明显减小,枝晶细化, 杂质元素与Ce结合, 呈针状分布, 显著增强基体强度, 略微提高材料导电率。当添加Ce含量大于0.4%时, Ce 在界面化合物处固溶或形成Ce化合物, 这改变了界面的共晶结构, 导致剪切强度和导电能力都开始下降。李立[47]研究铝铜(A356(1)/T2(s))固液复合真空铸造, 后加入Sr, 研究其对界面组织的影响。在Sr添加量达到0.08%时,改善效果最好, 界面组织中针状的共晶硅明显变小, 而不规则α-Al 相发生团化, 大多变为椭圆状,且晶粒缩小, 组织密度上升, Al/Cu 共晶组织形貌也发生一定改变, 呈团簇状, 总体界面组织变得更为细密, IMC 尺寸降低, 数量减少, 且未发现Sr 化合物, 最后检测结果显示, 材料导电性能明显提高。

2.2 退火对界面组织影响

在Al/Cu 界面处, 通常存在晶体缺陷和残余应力。退火处理后, 界面处原子充分扩散, 可以消除残余应力, 有效改善复合材料的性能[48]。

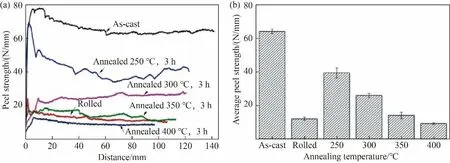

杨继伟[49]采用拉拔和旋压工艺制备铝铜复合棒, 之后进行退火处理。试验显示, 低温退火(250~400 ℃)时, 随着时间增加, 结合强度先大后小; 随着温度增加, 结合强度逐渐下降。检测后发现, 在初期扩散阶段, 能实现冶金结合, 提高强度; 而在后期扩散阶段, 逐渐产生金属间化合物;高温退火(560~600 ℃)时, 界面处原子扩散迅速,化合物形成速度大大加快, 故而随着温度时间增加, 结合强度逐渐下降。Chen 等[50]对超薄Cu/Al复合板(0.06~0.09 mm)进行退火处理, 发现当温度为350~500 ℃时, 两种金属的晶粒尺寸均随着退火温度的逐渐增加而变大, 但Al 侧晶粒尺寸增大速度快于Cu 侧, 且易出现较多微孔和微裂纹; 当退火温度为350 ℃时, 超薄Cu/Al 复合板界面形成冶金结合。Li 等[51]对经过爆炸焊和6 道冷轧工艺制备的Cu/Al 复合板进行退火处理, 发现在退火后, 界面处形成的IMC 为Al2Cu, AlCu 和Al4Cu9, 总活化能为108 kJ/mol; 扩散层的厚度随着退火温度和保温时间的增加而增加, 其中温度是影响扩散层生长的主要原因, 而时间对电导率的影响较大。Mao等[52]对双辊冷轧制Cu/Al 复合板进行退火处理, 图3 为Cu/Al 复合板经过双辊铸造(TRC)、 冷轧和退火后的剥离强度曲线和平均剥离强度(APS)。铸态覆层的APS 约为64 N/mm; 冷轧后, APS 降至12 N/mm 左右, 不能满足应用要求; 在250 ℃退火后,APS 大幅增加至约39 N/mm; 当退火温度达到300 ℃时, APS 降至约26 N/mm; 随着退火温度进一步升高至350 ℃和400 ℃, APS急剧下降至15 N/mm以下。结果表明在250 ℃退火后, Cu/Al 界面冶金结合率增加, 促使更多的裂纹沿Al基体扩展, 平均剥离强度可达到约39 N/mm。然而, 经过高温退火处理(350 ℃和400 ℃)后, 在IMC 处完全断裂, 产生了大量的裂缝, 导致结合强度急剧下降。

图3 Cu/Al复合板的(a)剥离强度曲线和(b)平均剥离强度Fig.3 (a) Peel strength curves and (b) average peel strengths of Cu/Al clad sheets

除此之外, 还有研究表明退火处理降低了材料的抗拉强度, 提高了材料的整体塑性[53-54]。同时, 退火还可以改善非对称轧制制备的Cu/Al 复合材料的界面组织[55]。退火处理对于不同工艺制备的Cu/Al 复合材料大多有不同程度的改善效果, 而且具体的工艺参数会因制备手段和要改善的具体指标有所区别。

2.3 电流对界面组织影响

有研究表明[56], 当频率不变时, Cu/Al 层压复合材料的成形力随着电流的增大而显著降低, 但成形极限下降, 原因是电流密度的增加导致局部过热, 最终导致试样过早断裂。在低频条件下,Cu/Al 层压复合材料的伸长率适度下降, 成形力明显下降, 此时电流仅在 Cu 基体中循环。电流降低了Cu层的位错密度, 促进了位错的展开。

Zhou等[57]研究了电脉冲(EP)和预热(PH)辅助超声波增材制造(UAM)的Cu/Al的IMC的微观结构和力学性能。结果表明: 由于EP 的电塑性效应,极大地促进了固结界面的塑性流动, 抵消了不预热的负面影响。变形组织的再结晶主要是由EP 的非热效应加速的。Cu-Al 的IMC 主要形成于Cu 和Al 两个相邻单元之间的界面上。与PH-UAM 相比, EP-UAM 更有效地诱导了原子扩散和微量Cu-Al IMCs 的形成。EP-UAM 法制备的Cu/Al 的IMC的抗拉强度和总伸长率比PH-UAM 法制备的Cu/Al的IMC分别高26%和72%。

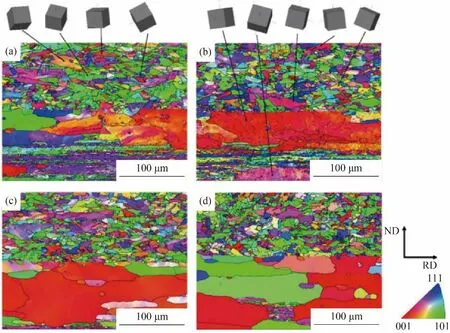

Song 等[58]使用脉冲电流辅助轧制Cu/Al 复合板, 发现复合界面没有金属间相, 其结合方式主要是机械结合。剪切界面处, 网状脊的数量增加,铝嵌入了铜表面的裂纹中。结合界面的变化, 增加了接触面积, 使复合材料明显增强。Xing 等[59]对复合材料使用电助拉伸(EA)的方法进行研究,发现电流可降低Cu/Al 复合材料的流动应力, 降低其成形极限。在EA 张力作用下, 电流只流过Cu层。当电流频率一定时, Cu/Al 复合材料的流动应力随电流的增大而减小, 导致Cu/Al 层合复合材料伸长率下降的原因是试样局部过热。不同实验条件下Cu/Al 复合材料界面面积反极图(IPF)如图4所示。由图4(b, d)可知, Cu 层中的晶粒多为等轴晶, Al层中靠近界面区域的晶粒为粗晶, 而远离界面区域沿RD方向的晶粒为细长晶。从图4(a)中可以看出, 拉伸试样在室温下晶粒中存在明显的择优取向, 而EA 拉伸试样的择优取向减弱, Cu 层晶粒取向和Al 层中拉长的晶粒面积是随机的。原因是在较低温度下, 电流会加速位错的迁移, 从而消除位错, 促进早期动态恢复, 从而促进动态再结晶晶粒的形成。

图4 不同实验条件下Cu/Al复合材料界面面积IPF图(a)准静态拉伸试样在室温下; (b) 3535 A EA拉伸试样; (c) 500 A EA拉伸试样; (d)原始试样Fig.4 IPF diagram of interface area of Cu/Al samples under different experiment conditions[59](a) Quasi-static tensile specimen at RT; (b) EA tensile specimen at 3535 A; (c) EA tensile specimen at 500 A; (d) Initial sheet

不同实验条件下拉伸试样的再结晶分数图如图5 所示, 电流的作用显著降低了Cu/Al 复合材料的再结晶温度。可以看出, 试样在EA 拉伸前后晶粒尺寸变化不大, 这通常与连续动态再结晶(CDRX)有关。与室温下准静态拉伸试样相比, EA拉伸试样的再结晶率略高于室温拉伸试样, 电流促进了Cu 层的再结晶。Al基层的再结晶率也有所提高, 这与位错密度和成形温度的升高有关。

图5 不同实验条件下拉伸试样的再结晶分数图(a) 准静态拉伸试样; (b) 3535 A EA拉伸试样; (c) 500 A EA拉伸试样; (d)原始试样Fig.5 Recrystallization fraction diagram of samples under different experiment conditions[59](a) Quasi-static tensile specimen at RT; (b) EA tensile specimen at 3535 A; (c) EA tensile specimen at 500 A; (d) Initial sheet

3 Cu /Al 界面的计算模拟研究

虽然实验设备和成像技术发展迅速, 但界面性质分析仍然面临许多挑战。可喜的是, 随着近几年芯片技术的发展, 理论计算和仿真模拟弥补了这一领域实验研究的不足。借助原子尺度的模拟, 可以获得更多的固液界面热力学和结构性质的信息。

Tang等[60]设计建立了一个混合模型[分子动力学-界面应力单元-有限元模型(MD-ISE-FE)]来描述Cu/Al 界面的热行为, 发现随着键合温度的升高, Al 和Cu 块体的温度梯度趋于接近, 说明Cu/Al界面处的金属块体区域存在温度效应, 并随着键合温度的升高而减弱。在纳米尺度下, 互扩散区的厚度基本决定了导热系数, 而键合温度的直接影响主要是对界面厚度的影响。较高的键合温度可以有效改善Cu/Al 界面的热性能, 相互扩散区的厚度对纳米级界面结构的热行为有显著的尺寸效应。然而, 随着温度的升高, Al/Cu 结构之间会产生金属间化合物, 这可能会降低界面结合的可靠性。

根据Mao 等[61]对扩散行为的研究, 发现Cu 原子的扩散深度远大于Al原子。Al原子具有比Cu原子更大的半径, 因此无论是位移扩散还是间隙扩散, 都很难扩散到Cu 的晶格中。因此, 在这些模型中存在Kirkendall 效应, 界面在扩散过程中向Cu一侧迁移扩散。自扩散系数随温度升高而升高,随压力减小而减小, 但当扩散达到平衡状态时不随时间变化。Al 原子的扩散系数和扩散深度随温度的变化符合Arrhenius 公式, 扩散系数和扩散层厚度与压力呈负线性关系。当Al 为液态时, Cu 的扩散深度与温度呈线性关系, 扩散深度与时间呈抛物线关系。

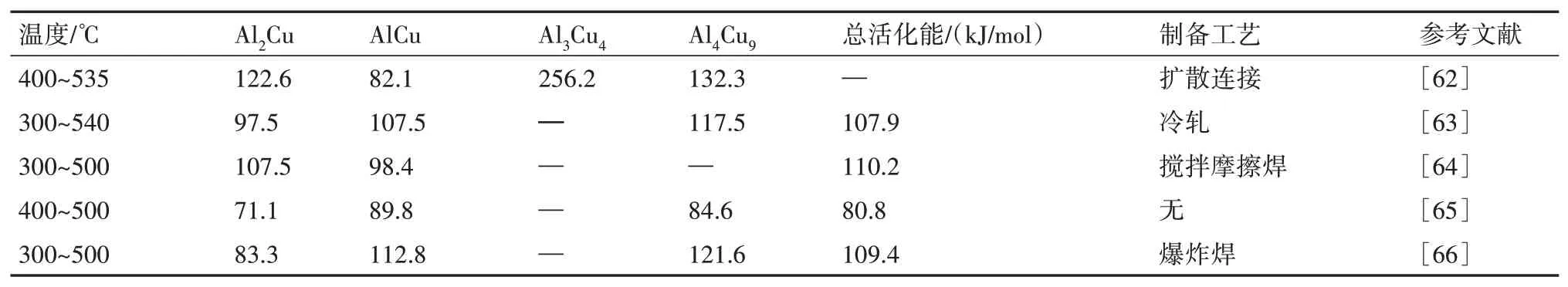

通过实验与模拟, 研究计算出了不同情况下各类金属间化合物的自由能, 大致结果如表1所示。

表1 不同工艺下不同IMCs的活化能Table 1 Activation energy of different IMCs under different processes

4 总结与展望

虽然不同工艺下Cu/Al 界面的组成不同, 但从Al 侧到Cu 侧无外乎是Al3Cu, Al2Cu, Al3Cu2, Al-Cu, Al2Cu3, Al3Cu4, Al4Cu9。且其中一般铸造工艺制备和热处理后的Cu/Al复合材料IMC的种类相对较多。Cu/Al 复合板退火后IMCs 的形成顺序一般为: 首先在Cu/Al 界面处生成Al2Cu, 然后在Al2Cu与Cu 之间生成Al4Cu9, 最后在Al2Cu 与Al4Cu9之间生成AlCu。

在等离子焊接中添加Zr, 可以有效提高载荷。在铸造中添加微量Ce 可减小界面的晶粒尺寸, 细化枝晶, 增强基体结合强度; 添加Sr, 可以减小界面组织中针状的共晶硅, 使α-Al相发生团化, 晶粒缩小, 显著提高导电性。由拉拔、 旋压和冷轧等工艺制备的Cu/Al 复合材料, 有效的热处理可以将机械结合转化为冶金结合, 提高结合强度, 但过长的热处理时间也会导致界面处IMC 增多, 降低材料结合强度和导电导热性。随着电流的增大, 复合材料成形力显著降低, 成形极限也降低了, 同时低频电流也可以降低Cu 层的位错密度, 促进位错的展开, 还可以用电流辅助替代部分预热的效果。

本文综述了一些制备Cu/Al复合材料的工艺以及常见辅助制备方法, 同时也介绍了界面处IMC的形成, 在未来的研究中, 可以尝试将遇到的问题, 采用更新颖更多元的手段给予解决。