形变时效工艺对Cu-Sc合金组织及性能的影响

高 帆, 张兴德, 高 浩, 杨 甜, 曹 飞, 姜伊辉

(西安理工大学材料科学与工程学院, 导电材料与复合技术教育部工程研究中心, 陕西省电工材料与熔渗技术重点实验室, 陕西 西安 710048)

沉淀强化型铜合金通常因为从过饱和固溶体中时效析出的纳米相起到阻碍位错和晶界移动的作用而提升了合金的强度[1]。然而, 纳米相引起的点阵畸变对电子的散射作用要比过饱和固溶体中固溶原子的散射作用小得多, 因而通过时效析出可以提高铜合金的导电率[2], 使铜合金兼具高强和高导性能[3-4]。因此, 沉淀强化型铜合金被广泛应用于电子信息、 航空航天、 高速轨道交通、 新能源汽车等领域[5]。

目前常见的沉淀强化型铜合金根据强度和导电率高低主要分为中强高导、 高强中导、 高强高导等[6-8], 其中高强高导铜合金主要有Cu-Mg[9], Cu-Ag[10], Cu-Ni-Si[11], Cu-Cr-Zr[12]等。以Cu-Cr-Zr合金为例, Cr 和Zr 元素在高温下均有较高固溶度, 而在室温下固溶度较低, 但可以通过时效析出纳米相获得高强高导性能, 在合理的工艺参数下其强度和导电率分别可达到600 MPa 和80%IACS[13]。为了提升合金性能, Wang 等[14]通过在Cu-Cr-Zr 合金中添加微量合金元素来提升强度, 发现添加微量Sc 可实现在略微降低导电率的前提下显著提高合金强度, 即抗拉强度由540 MPa 提升至567 MPa, 而导电率由78%IACS 仅降低至77 %IACS。近年来, 研究发现, 直接在Cu 中添加微量Sc 也能获得高强高导性能[15-16], Hao 等[17]对Cu-0.4Sc 合金进行析出相调控和低温轧制, 制备出Cu4Sc 纳米相增强的高强高导Cu-Sc 合金, 这是因为Sc 元素在Cu 中具有较高的极限固溶度, 而室温固溶度较低[18-20], 有利于制备高强高导铜合金。两步形变时效是制备高强高导铜合金的常见方法, 两步形变时效能够在原有基础上同时提升合金的强度和导电率[21-22], 与一步形变时效相比, 两步形变时效产生的变形组织更小[23], 析出相尺寸也更细小, 且分布均匀[24]。然而, 目前关于Cu-Sc 合金的研究报道相对较少, 为了提升Cu-Sc 合金的综合性能, 有必要采用更有效的方法或工艺提升其性能。本文以Cu-Sc 合金为研究对象, 研究Sc 含量及形变时效工艺对Cu-Sc 合金微观组织、 力学性能及导电性能的影响。目的在于掌握Cu-Sc合金的析出规律及强化机理, 为铜合金研究及应用提供理论基础。

1 实 验

以纯Cu(99.99%)和纯Sc(99.99%)为原料, 采用感应熔炼制备具有不同Sc 含量的铸态Cu-xSc 合金(0.1, 0.2, 0.3, 0.4; 质量分数), 熔炼前真空度为5×10-3Pa, 熔炼过程中进行Ar保护, 浇铸成圆柱形棒材[直径(d)=13 mm, 高度(h)=90 mm]。铸态Cu-xSc 合金样品在850 ℃下热轧50%, 然后在880 ℃下固溶1 h。将固溶后的样品分别进行一步形变时效和两步形变时效处理。一步形变时效:固溶后的样品冷轧变形80%, 在时效时间为60 min下研究时效温度对合金性能的影响, 然后在400 ℃下研究时效时间对合金性能的影响; 两步形变时效: 固溶后的样品先一次冷轧变形50%后在400 ℃下预时效60 min, 然后二次冷轧变形30%, 再次在400 ℃下终时效60 min。

利用光学显微镜(OM, GX71)表征Cu-xSc合金微观组织, 样品在机械抛光后使用12%FeCl3+15%HCl+36%CH3CH2OH+37%H2O(体积分数)溶液腐蚀14 s。利用透射电子显微镜(TEM, FEI Talos F200X)表征Cu-xSc 合金时效态微观组织。TEM 样品首先用线切割加工出0.5 mm 薄片并机械减薄至50 μm, 然后用冲孔仪器冲出Φ3 mm的圆形薄片进行双喷电解抛光, 电解液为33%HNO3+67%CH3OH(体积分数), 电解抛光温度为-30 ℃, 电压为15~20 V, 最后进行离子减薄。利用涡流电导仪(Sigma 2008B)测量导电率, 样品要求表面平整光洁。采用布氏硬度计(HB-7000)测量硬度, 施加载荷为2452 N, 并保压30 s。采用万能电子力学试验机(HT2402)测试Cu-xSc 合金的力学性能, 拉伸速率为0.6 mm/min。拉伸试样标距长度为12 mm, 宽度为4 mm, 厚度为1 mm。

2 结果与分析

2.1 Cu-Sc合金微观组织

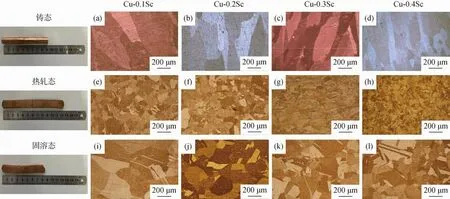

为了研究Cu-xSc 合金制备过程中的组织演变, 分别研究了不同Sc 含量的Cu-xSc 合金铸态、热轧态和固溶态的OM组织图像, 结果如图1所示。其中, 图1(a~d)为Cu-xSc 合金的铸态组织图像,可以看出, 铜晶粒较为粗大, 平均晶粒尺寸为200 μm;但随着Sc 含量增加, 晶粒尺寸逐渐减小; 当Sc 含量为0.4%时, 铜晶粒被细化至100 μm 左右。图1(e~h)为Cu-xSc 合金在850 ℃下热轧50%后的组织图像。相比铸态组织, 热轧态Cu-xSc 合金的晶粒明显被细化。同样, 随着Sc含量的增加, 晶粒尺寸更为细小。图1(i~l)为固溶态Cu-xSc 合金组织图像, 可以看出, 固溶处理后合金均发生再结晶并且伴随着晶粒进一步长大, 但随着Sc 含量的增加晶粒逐渐变小, 说明Sc 元素能够有效抑制晶粒生长。综上可知, 随着Sc含量的增加, Cu-xSc合金基体晶粒尺寸逐渐减小, 这是因为Sc 元素具有细化晶粒和抑制晶粒生长的作用[25]。

图1 不同Sc含量的Cu-xSc合金的OM组织图像(a~d)铸态; (e~h)热轧态; (i~l)固溶态Fig.1 OM images of Cu-xSc alloys with different Sc content(a~d) As-cast; (e~h) Hot rolled; (i~l) Solid solution treated

2.2 时效工艺对Cu-Sc合金组织性能的影响

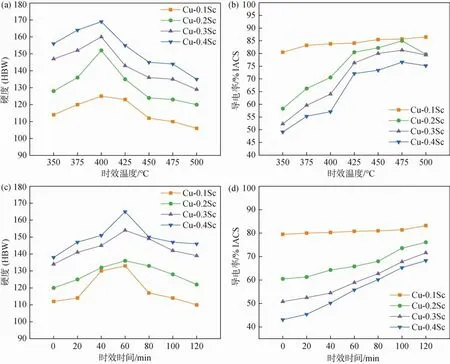

在不同时效温度和时效时间下, Cu-xSc 合金的硬度和导电率随Sc含量的变化, 如图2所示。可以看出, 随着Sc含量的增加, Cu-xSc合金的硬度逐渐增加, 而导电率随着Sc含量的增加而下降。图2(a, b)是Cu-xSc 合金经过不同温度时效60 min 后的硬度和导电率变化曲线图。可以看出, 随着时效温度的增加, 合金导电率先上升后下降, 当时效温度低于400 ℃时, 导电率缓慢上升, 当时效温度大于400 ℃时, 导电率快速上升而后上升幅度变缓。这是由于随着时效温度增加, 溶质原子析出更充分, 导致其对电子的散射作用减弱, 使得导电率快速上升[26]。合金的硬度由于溶质原子的析出而快速增加, 并在400 ℃下时效60 min 后达到峰值, 随着时效温度的继续升高, 硬度逐渐降低。因此, Cu-xSc 合金在400 ℃下时效更有利于溶质充分析出。为进一步研究时效工艺对合金性能的影响, 研究了Cu-xSc合金在400 ℃下时效不同时间后硬度和导电率的变化, 如图2(c, d)所示。可以看出, Cu-xSc 合金的硬度随着时效时间的增加先上升后下降, 导电率则随着时效时间的增加而增加,当时效时间为60 min时, 合金的硬度最高, 此时也获得较高的导电率。综上所述, 一步形变的CuxSc 合金在400 ℃下时效60 min 后能够获得较优的导电率和硬度匹配关系。

图2 时效工艺对一步形变后的Cu-Sc合金(a, c)硬度和(b, d) 导电率的影响(a, b) 时效温度; (c, d) 时效时间Fig.2 Effect of aging process on (a, c) hardness and (b, d) electrical conductivity of Cu-Sc alloy with one-step deformation(a, b) Aging temperature; (c, d) Aging time

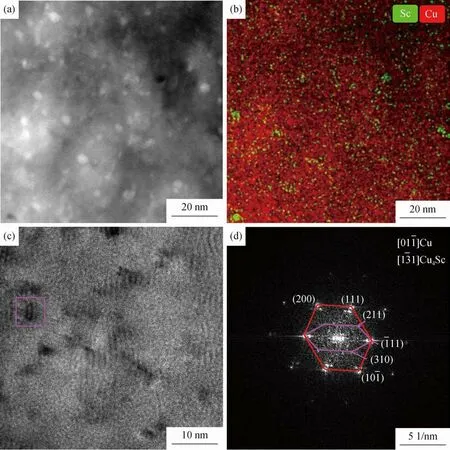

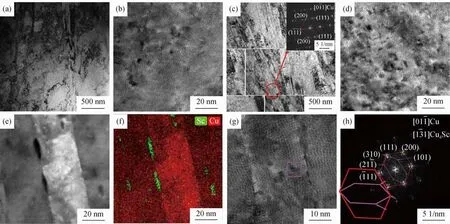

为了研究时效态Cu-xSc 合金的析出相, 利用TEM 表征了Cu-0.3Sc 合金在400 ℃下时效60 min后的微观组织, 结果如图3 所示。可以看出,Cu-0.3Sc 合金中析出相尺寸为5~10 nm, 均匀分布在基体晶粒中, 通过高分辨透射电子显微镜(HRTEM)[图3(c)]及快速傅叶里变换(FFT)标定[图3(d)]析出相为Cu4Sc, 与基体存在(-111)Cu∥(310)Cu4Sc, [01-1]Cu∥[1-31]Cu4Sc取向关系。

图3 Cu-0.3Sc合金在400 ℃下时效60 min后的形貌(a)高角度环形暗场扫描透射图(HAADF-STEM图像), (b)(a)的STEM-能谱(EDS)图像, (c)HRTEM图像,(d)(c)中紫色区域的FFT图像Fig.3 Morphology characterization of Cu-0.3Sc alloy after aging for 60 min at 400 ℃(a) HAADF-STEM image; (b) STEM-EDS image of (a); (c) HRTEM image; (d) FFT image of purple region in (c)

2.3 两步形变时效对Cu-Sc 合金组织和性能的影响

图4是不同形变时效工艺下Cu-0.3Sc合金的微观组织。其中, 图4(a, b)为Cu-0.3Sc 合金一步形变时效态组织, 结果发现固溶态合金直接变形, 变形组织中主要由变形带和位错胞组成。一步形变后析出的纳米相主要以球形为主, 其尺寸在5~10 nm之间[图4(b)]。图4(c, d)为Cu-0.3Sc合金两步形变时效态组织。发现合金在两步形变时效后产生了大量变形孪晶[图4(c)插图为变形孪晶的选区电子衍射花样标定图像], 并存在大量变形带和位错, 析出相的数量也明显增多, 但析出相形貌与一步形变时效不同, 此时析出相形貌主要为球形和短棒状[图4(e)], 球形析出相的尺寸在2~6 nm 之间, 短棒状析出相的尺寸在8~20 nm 之间, 分布在孪晶界和孪晶内。经衍射标定, 两步形变时效后的析出相仍然为Cu4Sc 相。由此可知, 不同形变时效工艺对合金的析出相形貌有影响, 而对析出相种类无影响。

图4 不同形变时效工艺对Cu-0.3Sc合金微观组织影响一步形变时效后Cu-0.3Sc合金的(a)TEM图像和(b)HRTEM图像; 两步形变时效后Cu-0.3Sc合金的(c)TEM图像和(d)HRTEM图像; (e)图(c)的局域放大图; (f)图(e)的STEM-EDS图像; (g)两步形变时效后Cu-0.3Sc合金的HRTEM图像;(h)图(g)中紫色区域的FFT图像Fig.4 Effect of different deformation aging processes on microstructure of Cu-0.3Sc alloy(a) TEM image and (b) HRTEM image of Cu-0.3Sc alloy after one-step deformation aging; (c) TEM image and (d) HRTEM image of Cu-0.3Sc alloy after two-step deformation aging; (e) Enlarged view of local area of (c); (f) STEM-EDS image of (e); (g) HRTEM image of Cu-0.3Sc alloy after two-step deformation aging; (h) FFT image of purple region in (g)

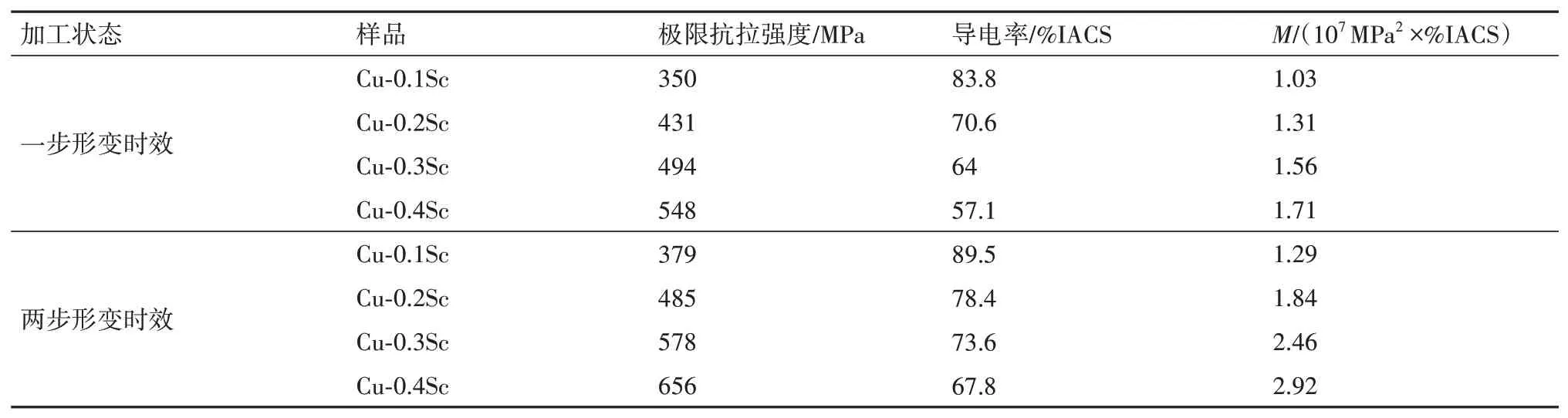

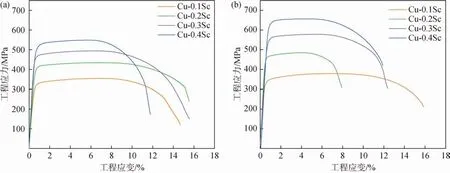

图5是不同Sc 含量的Cu-xSc 合金的应力-应变曲线。表1 为不同形变时效工艺Cu-xSc 合金力学性能和导电性能。可以看出, 不同形变时效工艺对Cu-xSc 合金强度和导电率变化规律影响一致,即随着Sc 含量的增加, Cu-xSc 合金的强度逐渐增加, 导电率逐渐下降。以Cu-0.4Sc 为例, 两步形变时效后强度相比一步形变时效提高了19.7%, 此时Cu-0.4Sc 合金的导电率为67.8 %IACS。为有效评估Sc 对Cu-xSc 合金导电率和抗拉强度的综合影响, 采用式(1)对不同Sc含量的Cu-xSc合金进行计算[27], 结果见表1, 随着Sc 含量的增加, 合金的M值逐渐增加。经综合评估, Cu-0.4Sc 合金具有更优的导电和强度匹配性能。

表1 不同形变时效工艺Cu-xSc合金力学性能和导电性能Table1 Mechanical and electrical properties of Cu-xSc alloys with different deformation aging processes

图5 不同Sc含量Cu-xSc合金的应力-应变曲线(a)一步形变时效; (b)两步形变时效Fig.5 Stress-strain curves of Cu-xSc alloys with different Sc content(a) One-step deformation aging; (b) Two-step deformation ageing

式中,M为铜材料强度和导电率综合性能指标,MPa2·%IACS;σb为极限抗拉强度, MPa;ρ为导电率, %IACS。

根据图5 和表1 可知, 两步形变时效Cu-xSc 合金性能大幅提升, 对比图4(a~d)组织发现, 不同形变时效工艺Cu-xSc 合金中均有变形带和大量位错, 两步形变时效后产生大量变形孪晶, 析出相的数量较一步形变时效明显增加。合金中位错与析出相相互作用, 高密度的位错为溶质原子提供形核位点, 促进析出, 析出相阻碍位错的运动, 为Cu-Sc合金提供高强高导的基础。两步形变时效后产生大量变形孪晶是导致Cu-Sc合金性能提升的主要原因之一, 孪晶界能够有效阻碍位错的移动, 促进应变硬化, 能够有效提升合金强度[28-29]。本文一步形变时效与两步形变时效的区别在于两步形变时效增加了预时效, 但从微观组织中可以看出一步形变时效后并没有产生变形孪晶, 而两步形变时效后产生了大量变形孪晶。因此, 推测变形孪晶的形成与预时效形成的纳米析出相有关。此外, 在两步形变时效中, 预时效过程中产生的位错为后续时效析出提供了形核位点, 有利于析出, 使得两步时效后Cu-Sc 合金导电率增加。综上所述,两步形变时效后合金性能大幅提升与纳米析出相和变形孪晶相互作用有关。

3 结 论

本文研究了Sc 含量和形变时效工艺对Cu-xSc合金微观组织、 力学性能和导电率的影响, 主要得到以下结论:

1)Sc 元素能有效细化Cu-xSc 合金的晶粒尺寸并抑制晶粒生长, 随着Sc含量增加, 合金强度逐渐增加, 而导电率逐渐下降。

2)Cu-xSc 合金在400 ºC 下时效1 h 后达到峰时效, 析出5~10 nm 的Cu4Sc 相。在两步形变时效过程中, 预先析出的纳米相会诱导产生大量孪晶束和高密度位错, 有利于在二次时效过程中促进固溶原子析出, 从而提升强度和导电率。

3)两步形变时效后, Cu-0.4Sc合金的抗拉强度和导电率分别为656 MPa 和67.8%IACS, 相比一步形变时效分别提升了19.7%和18.7%。