Hf元素对Cu-20Ni-20Mn合金组织与性能的影响

张峻嘉, 吴航宇, 杨丰恺, 张雅静

(1. 东北大学材料科学与工程学院,辽宁 沈阳 110819; 2. 辽宁省轻量化用关键金属结构材料重点实验室,辽宁 沈阳 110819)

弹性合金是众多精密仪器、 运输设备及矿山机械中不可替代的材料[1-2]。根据基体成分不同,常用弹性合金可以分为铁基、 镍基、 钴基以及铜基弹性合金等。其中, 铜基弹性合金Cu-20Ni-20Mn,不仅具有高强度、 高弹性模量等优异的机械性能[3-4], 还兼具良好的耐蚀、 耐磨以及抗应力松弛性能, 是一种有广阔应用前景的高弹高强铜合金材料[5-6]。

20 世纪40 年代, Shapiro 等[7]报道了 Cu-Ni-Mn系合金在时效处理后, 其硬度和强度能显著提高。Rondot 等[8]利用X 射线衍射分离技术分析了Cu-20Ni-20Mn 合金的时效析出行为, 研究认为时效过程中析出面心四方结构富Ni, Mn 相是提高合金硬度的主要因素[9-10]。Miki 等[11]在研究Cu-20Ni-20Mn和Cu-30Ni-30Mn 合金时效析出行为时发现, 沉淀相的析出方式有两种, 连续析出和不连续析出。这两种析出方式产生的沉淀相在形貌、 尺寸和分布等方面具有显著差异。因此, 揭示合金析出途径的关键影响因素并实现针对性控制, 成为促进该合金获得长足发展的关键[12]。

Suzuki 等[13]研究表明, Hf 元素的加入能降低Cu 系合金的层错能, 使合金明显硬化。本文采用真空熔炼方法制备了Cu-20Ni-20Mn-xHf 合金, 通过均匀化、 热轧、 时效等工艺对合金进行加工处理[14-15], 基于对组织演变规律和时效强化特点的揭示, 建立合金力学性能的调控体系, 从而获得一种新型的无铍、 高强、 高弹铜基合金[16-17]。

1 实 验

1.1 技术路线

本文以3 种不同Hf 含量的Cu-20Ni-20Mn-xHf(x=0, 0.3, 0.6;%, 质量分数)合金为对象, 采用“真空铸造-固溶-热轧-时效”工艺制备合金, 研究Hf对合金微观组织演变及力学性能的影响。

1.1.1 真空铸造

采用真空中频感应熔炼炉制备Cu-20Ni-20MnxHf 合金铸锭。第一步, 将去除了表面氧化层和污垢的铜排、 镍板、 锰片以及Cu-50Hf 中间合金原料, 按照每个铸锭2.2 kg 进行配料(Mn 以5%烧损率计算)。在熔炼之前将所有原料放置于干燥箱中进行1 h 烘干处理。第二步, 将烘干的Cu, Ni, Mn原料放置于熔炼坩埚中, 将Cu-Hf中间合金置于加料斗中。关闭炉腔开始抽气, 当炉内真空度达到0.02 Pa 后, 反充Ar 至0.06 MPa。第三步, 打开中频电源进行熔炼, 待坩埚中原料完全熔化后, 将Cu-Hf中间合金加入熔体, 继续升温至1250 ℃。保温20 min 后, 将均匀的合金熔体浇铸到尺寸为40 mm×40 mm×210 mm 的石墨坩埚中。整个熔炼过程采用Raytek MR1SC 红外测温仪进行实时测温。以上述工艺, 分别制备Cu-20Ni-20Mn, Cu-20Ni-20Mn-0.3Hf 和 Cu-20Ni-20Mn-0.6Hf 这3 种名义成分合金铸锭。使用电感耦合等离子体光谱仪(ICP)检测这3 种铸锭的Hf 含量, 其检测结果分别为0, 0.29%和0.63%。

1.1.2 固溶处理

将Cu-20Ni-20Mn-xHf 合金铸态试样置于SX2-12-12TP型箱式电阻炉中加热至850 ℃, 保温6 h进行固溶处理。保温结束后, 将铸锭从850 ℃水冷至室温, 从而达到抑制溶质原子在此过程中脱溶析出的目的, 获得过饱和固溶体。固溶处理后的Cu-20Ni-20Mn-xHf 合金处于亚稳态, 有利于连续析出与不连续析出的发生[18]。

1.1.3 热轧

为消除铸造缺陷, 提高力学性能, 将铣面后的Cu-20Ni-20Mn-xHf 合金固溶试样在900 ℃进行热轧。控制单道次变形量为10%~15%, 总变形量为80%, 最终获得的板材厚度为4 mm, 其中轧制方向(RD)尺寸为500 mm, 横向(TD)尺寸为43 mm。合金固溶组织中的粗大晶粒转变为不完全再结晶的细小等轴晶组织, 提高了合金的塑性和强度[19-20]。

1.1.4 时效处理

使用DK77电火花数控线切割机床对热轧试样进行切割, 获得尺寸为15 mm×15 mm×4 mm 的样品。后续时效处理制度为: (1) 在350 °C 下, 时效12, 24, 48, 72, 96 h;(2) 在400 ℃下, 时效12,24, 48, 72/96 h;(3) 在450 °C下, 时效12, 24, 48,72, 96 h;(4)在500 °C下, 时效12, 24, 48, 72, 96 h。时效结束后样品水冷至室温。

1.2 实验步骤

经研磨及抛光处理后, 以FeCl3溶液(5 g FeCl3+5 mL HCl+95 mL 乙醇)作为腐蚀剂对试样进行腐蚀。使用OLYMPUS-DSX500 型金相显微镜(OM)及Apreo 2C 场发射扫描电子显微镜(SEM)对合金微观组织进行观察。选用HBS-3000 型数显布氏硬度计进行硬度测试, 测试载荷为1500 N, 加载时间为15 s, 各试样进行3 次重复测量, 取测试结果的平均值。

2 结果与讨论

2.1 Cu-20Ni-20Mn合金的组织与性能

图1为Cu-20Ni-20Mn 合金铸态OM 组织图像,可见其由发达的树枝晶构成。这是因为液态Cu-20Ni-20Mn 合金在凝固过程中, 初期发生成分过冷, 偶然形成的突起具有更大的过冷度, 获得更强的生长趋势, 从而逐渐形成枝晶结构[21]。此时Cu-20Ni-20Mn合金的硬度仅为HB 67.9。

图1 Cu-20Ni-20Mn合金铸态不同放大倍数OM图像(a)低倍图像;(b)高倍图像Fig.1 OM images of Cu-20Ni-20Mn as-cast alloy with different magnifications

Cu-20Ni-20Mn 合金经850 ℃固溶6 h 后, 热轧至4 mm, 沿RD 平面获得的微观组织形貌如图2 所示。可以看出, 经固溶处理后, Cu-20Ni-20Mn合金内部原本发达的树枝晶已完全转变为等轴晶, 且晶粒明显长大。使用布氏硬度计对固溶态Cu-20Ni-20Mn 合金进行测量, 结果表明此时合金硬度为HB 71.1, 较铸态有一定程度提高。热轧处理后Cu-20Ni-20Mn 合金内部的粗大等轴晶组织消失,转变为晶粒大小不一的等轴晶组织, 此外合金中还出现了大量的孪晶结构, 这表明合金在热轧过程中有不完全再结晶现象。此时合金的硬度达到HB 75.6。以上变化说明, 对该合金进行固溶+热轧处理可以在一定程度上提高力学性能。

图2 Cu-20Ni-20Mn合金的(a, b)固溶态和(c, d)热轧态不同放大倍数OM图像(RD平面)(a, c)低倍图像;(b, d)高倍图像Fig.2 OM images of (a, b) solid solution and (c, d)hot rolled Cu-20Ni-20Mn alloys with different magnifications (RD plane)(a, c) Low magnification; (b, d) High magnification

采用350, 400, 450 和500 ℃作为Cu-20Ni-20Mn 合金热轧试样的时效处理温度。在350 ℃下获得的RD 平面时效态组织形貌如图3 所示。可以看出, 在时效初期(12 h), Cu-20Ni-20Mn 合金晶界处出现大量不连续析出, 这些不连续析出依附于晶界并从不同方向向晶粒内部延伸。时效24 h 后的组织形貌如图3(c)所示, 此时, Cu-20Ni-20Mn合金晶粒内部几乎完全被不连续析出占据[22-23]。

图3 Cu-20Ni-20Mn合金在350 ℃下时效不同时间OM图像(RD平面)Fig.3 OM images of Cu-20Ni-20Mn alloys aged at 350 ℃ for different time (RD plane)

随着时效时间的进一步延长, 合金热轧板中的不完全再结晶组织逐渐被不连续析出吞噬。从在350 ℃下96 h 时效后Cu-20Ni-20Mn 合金试样的RD 平面SEM 图像(图4)可以看出, 此时合金中的析出相呈层片状, 由晶界向晶粒内部延伸, 并几乎填满整个晶粒。说明350 ℃时效温度下Cu-20Ni-20Mn合金主要以不连续析出的方式形成NiMn相。

图4 Cu-20Ni-20Mn合金在350 ℃下时效96 h后不同放大倍数SEM图像(RD平面)Fig.4 SEM images of Cu-20Ni-20Mn alloy aged at 350 ℃for 96 h with different magnifications (RD plane)

图5为在400 ℃下时效不同时间后Cu-20Ni-20Mn 合金的RD 平面OM 组织图像, 可以发现晶界处有明显的不连续析出, 随着时效时间的增加, 晶界处的不连续析出逐渐向晶粒内部延伸, 但生长趋势逐渐减缓。在此过程中, 晶界处不连续析出宽度增加, 这是因为该时效条件的温度较高, 此时不连续析出相的临界尺寸较小, 导致不连续析出相不能无限制地向晶粒内部生长, 其在生长到一定体积之后便会受到抑制从而停止生长。

图5 Cu-20Ni-20Mn合金在400 ℃下时效不同时间OM图像(RD平面)Fig.5 OM images of Cu-20Ni-20Mn alloys aged at 400 ℃ for different time (RD plane)

图6为Cu-20Ni-20Mn合金在400 ℃下时效96 h后的RD 平面SEM 图像, 可以看出, 此时合金晶界处的不连续析出主要呈层片状, 而少部分则呈棒状。值得注意的是, 此时晶界处不连续析出向晶粒内部的延伸范围受到很大限制, 晶粒内几乎无明显不连续析出存在。这说明在400 ℃条件下Cu-20Ni-20Mn 合金中NiMn 相的析出方式为连续和不连续并存。

图6 Cu-20Ni-20Mn合金在400 ℃下时效96 h后不同放大倍数SEM图像(RD平面)Fig.6 SEM images of Cu-20Ni-20Mn alloy aged at 400 ℃ for 96 h with different magnifications (RD plane)

图7为Cu-20Ni-20Mn 合金在450 ℃下时效不同时间后的RD 平面OM 组织图像, 可以看出, 随着时效进行, 晶界处产生一定数量的不连续析出,其数量在高温下明显减少, 且生长速率缓慢。这是因为在450 ℃下合金内形成了大量连续析出, 从而抑制了不连续析出的形成。

图7 Cu-20Ni-20Mn合金在450 ℃下时效不同时间OM图像(RD平面)Fig.7 OM images of Cu-20Ni-20Mn alloys aged at 450 ℃ for different time (RD plane)

对在450 ℃下进行96 h 恒温时效热处理后Cu-20Ni-20Mn 合金试样的RD 平面SEM 图像(图8)进行观察, 可以清晰地看到基体内细小且均匀的连续析出相。

图8 Cu-20Ni-20Mn时效450 ℃保温96 h后不同放大倍数SEM图像(RD平面)Fig.8 SEM images of Cu-20Ni-20Mn alloy aged at 450 ℃ for 96 h with different magnifications( RD plane)

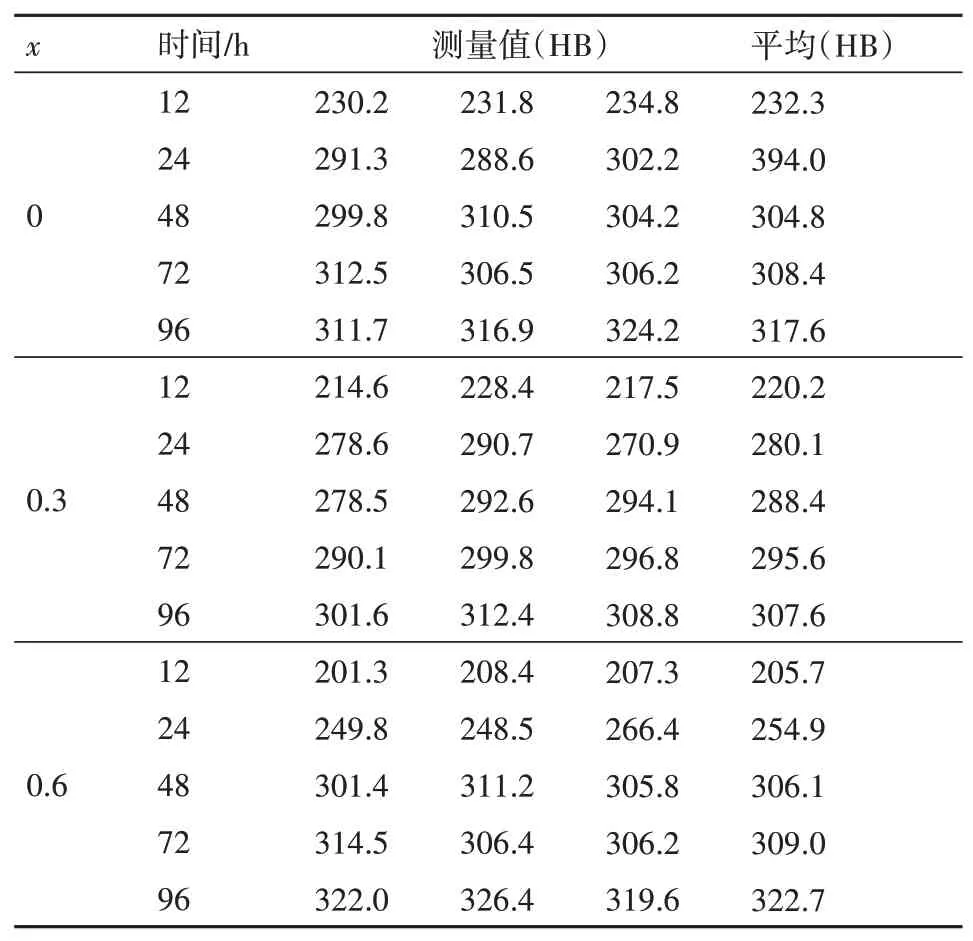

Cu-20Ni-20Mn 合金硬度随时效条件的变化曲线如图9 所示, 硬度测量值见表1。可以看出, Cu-20Ni-20Mn 合金热轧试样经350 ℃和400 ℃恒温时效后的硬度明显高于经450 ℃时效后的硬度, 且远高于500 ℃。在450 ℃下硬度随时效时间延长先升后降, 于72 h 达到峰值; 在350 ℃和400 ℃下硬度则始终保持上升趋势, 上升速率先快后慢。在500 ℃下时效后的硬度远低于在其他温度条件下时效后的硬度, 这是因为此温度已达到Cu-20Ni-20Mn 合金的固溶温度, 在500 ℃下合金中无明显析出。

表1 不同时效条件下Cu-20Ni-20Mn合金的硬度Table 1 Hardness of Cu-20Ni-20Mn alloys with different solution treatments

图9 Cu-20Ni-20Mn合金在不同温度下时效的硬度曲线Fig.9 Hardness curves of Cu-20Ni-20Mn alloy aged at different temperatures

对Cu-20Ni-20Mn 合金晶界处的不连续析出区域和基体分别进行微观硬度测量, 发现晶界区域硬度比基体硬度更高, 结合Xie 等[9]的研究可知,在合金的晶界处形成了不连续析出相——NiMn 强化相, 对合金有强化作用。

为了进一步确定析出的强化相是否为NiMn 强化相, 对Cu-20Ni-20Mn-xHf 合金在400 ℃下时效72 h的试样进行X射线衍射(XRD)分析, 结果如图10所示。与PDF标准卡片进行比对, 可以看出, 合金试样的衍射峰与面心四方结构的NiMn 强化相的衍射峰相对应, 确定为NiMn相。

图10 Cu-20Ni-20Mn-xHf合金在400 ℃下时效72 h的XRD图谱Fig.10 XRD patterns of Cu-20Ni-20Mn-xHf alloys aged at400 ℃ for 72 h

2.2 Cu-20Ni-20Mn-xHf的组织形态与性能变化

对Cu-20Ni-20Mn-xHf 合金试样进行350 ℃时效处理, 时效12, 48 和96 h 后的RD 平面OM 组织图像如图11 所示。可以看出, 加入Hf 元素后, 合金组织中的孪晶数量明显增加。时效时间较短时, 不连续析出行为无明显差异。随着时效时间增加, 不连续析出向晶粒内部生长, 经96 h时效处理后Cu-20Ni-20Mn 合金中的晶粒已基本被不连续析出完全占据, Cu-20Ni-20Mn-0.3Hf 合金中晶粒大部分被占据, 而Cu-20Ni-20Mn-0.6Hf合金中的晶粒还有部分未被侵蚀。说明加入Hf 元素后, Cu-20Ni-20Mn 合金中的不连续析出过程受到抑制, 而随着Hf元素含量的升高, 这种抑制程度更加明显。

图11 Cu-20Ni-20Mn-xHf合金在350 ℃下时效不同时间OM图像(RD平面)Fig.11 OM images of Cu-20Ni-20Mn-xHf alloys aged at 350 ℃ for different time (RD plane)

Cu-20Ni-20Mn-xHf合金经过350 ℃时效96 h处理后的RD 平面SEM 图像如图12所示。可以看出,仅Cu-20Ni-20Mn-0.6Hf 合金中晶粒还有小部分区域没有观察到不连续析出。

图12 Cu-20Ni-20Mn-xHf合金在350 ℃下时效96 h后SEM图像(RD平面)Fig.12 SEM images of Cu-20Ni-20Mn-xHf alloys aged at 350 ℃ for 96 h (RD plane)

Cu-20Ni-20Mn-xHf合金经400 ℃时效不同时间后的RD 平面OM 图像如图13 所示。可以看出, 3种合金中的不连续析出区域均集中于晶界附近,晶粒内部组织没有明显变化。而Hf 元素的加入能够使经过相同时间时效后所产生的不连续析出数量减少, 晶界宽度发生一定的变窄。

图13 Cu-20Ni-20Mn-xHf合金在400 ℃下时效不同时间OM图像(RD平面)Fig.13 OM images of Cu-20Ni-20Mn-xHf alloys aged at 400 ℃ for different time (RD plane)

Cu-20Ni-20Mn-xHf合金经450 ℃时效不同时间后的RD 平面OM 图像如图14 所示。可以看出, 在时效初期Cu-20Ni-20Mn-xHf 合金晶界处仅有少量的不连续析出产生, 且数量并未随着时效时间的增加而显著增多。

图14 Cu-20Ni-20Mn-xHf 在合金 450 ℃下时效不同时间OM图像(RD平面)Fig.14 OM images of Cu-20Ni-20Mn-xHf alloys aged at 450 ℃ for different times (RD plane)

图15为Cu-20Ni-20Mn-xHf合金试样经450 ℃时效96 h处理后的RD平面SEM图像。可以看出, 合金基体中分布着极为细密、 均匀的连续析出相, 而晶界处几乎没有不连续析出相。可知在450 ℃下, Cu-20Ni-20Mn-xHf合金的析出形式以连续析出为主。

图15 Cu-20Ni-20Mn-xHf合金在450 ℃下时效96 h后不同放大倍数SEM图像(RD平面)Fig.15 SEM images of Cu-20Ni-20Mn-xHf alloy aged at 350 ℃ for 96 h with different magnifications( RD plane)(a, d) x=0;( b, e) x=0.3;( c, f) x=0.6

经350 ℃时效不同时间后Cu-20Ni-20Mn-xHf合金试样的硬度变化曲线如图16 所示, 可以看出, 随着时效时间增加, 合金硬度逐渐上升。表2为在350 ℃下不同保温时间时效的合金硬度。可以看出, Cu-20Ni-20Mn-0.3Hf 与Cu-20Ni-20Mn 合金硬度的变化均呈现上升的趋势, Cu-20Ni-20Mn合金的硬度总体略高于Cu-20Ni-20Mn-0.3Hf 合金。Cu-20Ni-20Mn-0.6Hf 经12 h 和24 h 时效处理后的硬度低于Cu-20Ni-20Mn 与Cu-20Ni-20Mn-0.3Hf 合金, 而经48, 72和96 h时效后硬度略高于Cu-20Ni-20Mn-0.3Hf与Cu-20Ni-20Mn合金。

表2 Cu-20Ni-20Mn-xHf合金在350 ℃下不同时效时间的硬度Table 2 Hardness of Cu-20Ni-20Mn-xHf alloys aged at 350 ℃ with different time

图16 Cu-20Ni-20Mn-xHf合金在350 ℃下时效不同时间的硬度曲线Fig.16 Hardness curves of Cu-20Ni-20Mn-xHf alloys aged at 350 ℃ with different time

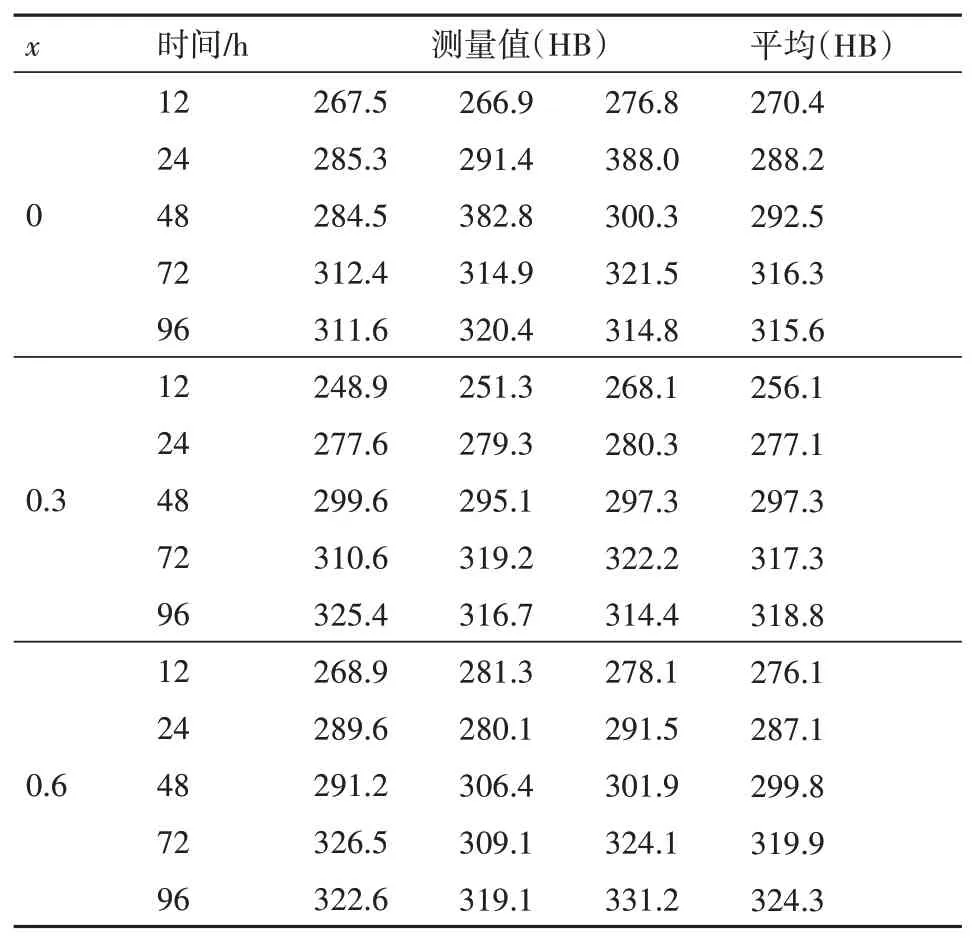

经400 ℃时效不同时间后Cu-20Ni-20Mn-xHf合金的硬度变化曲线如图17 所示, 表3 为硬度测量数据。可以看出, 随着时效时间增加, 试样硬度逐渐上升。Cu-20Ni-20Mn-0.3Hf 和Cu-20Ni-20Mn-0.6Hf 合金试样硬度上升趋势大致相同, 增长速度先快后慢。在400 ℃下Cu-20Ni-20Mn-0.6Hf合金试样的硬度高于Cu-20Ni-20Mn 与Cu-20Ni-20Mn-0.3Hf合金试样。

表3 Cu-20Ni-20Mn-xHf合金在400 ℃下时效不同时间的硬度Table 3 Hardness of Cu-20Ni-20Mn-xHf alloys aged at 400 ℃ with different time

图17 Cu-20Ni-20Mn-xHf合金在400 ℃下时效不同时间的硬度曲线Fig.17 Hardness curves of Cu-20Ni-20Mn-xHf alloys aged at 400 ℃ with different time

经450 ℃时效不同时间后Cu-20Ni-20Mn-xHf合金的硬度曲线如图18 所示, 表4 为硬度测量数据。可以看出, 随着时效时间增加, 合金试样硬度都是先升后降。Cu-20Ni-20Mn 和Cu-20Ni-20Mn-0.6Hf合金试样硬度的变化趋势大致相同, 均在72 h处出现峰值后下降。除24 h时效试样外, Cu-20Ni-20Mn合金硬度整体高于添加Hf元素的合金;除48 h时效试样外, Cu-20Ni-20Mn-0.6Hf 合金的整体硬度均要高于Cu-20Ni-20Mn-0.3Hf合金。

表4 Cu-20Ni-20Mn-xHf合金在450 ℃下时效不同时间的硬度Table 4 Hardness of Cu-20Ni-20Mn-xHf alloys aged at 450 ℃ with different time

图18 Cu-20Ni-20Mn-xHf合金在450 ℃下时效不同时间的硬度曲线Fig.18 Hardness curves of Cu-20Ni-20Mn-xHf alloys aged at 450 ℃ with different time

图19和图20 为Cu-20Ni-20Mn-0.3Hf 和Cu-20Ni-20Mn-0.6Hf 合金在350, 400 和450 ℃下时效不同时间后的硬度。可以看出, 当时效时间相同时, 在450 ℃下时效处理所得Cu-20Ni-20Mn-xHf合金的硬度整体较低, 在400 ℃下时效处理后所获得的Cu-20Ni-20Mn-xHf 合金硬度整体较高, Cu-20Ni-20Mn-0.3Hf 合金硬度在96 h 处达到峰值(HB 318.9), Cu-20Ni-20Mn-0.6Hf 合金硬度则在96 h 处达到峰值(HB 324.3)。

图19 Cu-20Ni-20Mn-0.3Hf合金在350, 400和450℃下时效不同时间的硬度曲线Fig.19 Hardness curves of Cu-20Ni-20Mn-0.3Hf alloy aged at 350, 400 and 450 ℃ with different time

图20 Cu-20Ni-20Mn-0.6Hf合金在350, 400和450 ℃下时效不同时间的硬度曲线Fig.20 Hardness curves of Cu-20Ni-20Mn-0.6Hf alloy aged at 350, 400 and 450 ℃ with different time

3 结 论

1) Cu-20Ni-20Mn 合金在时效过程中的析出机制随着温度升高(350~450 ℃)由不连续析出向连续析出转变。

2) Hf元素加入对Cu-20Ni-20Mn合金时效过程中不连续析出会产生一定的抑制效果, 在实验范围内, 随着Hf 元素含量的增加, 该抑制效果逐渐提升。

3) Hf元素加入使Cu-20Ni-20Mn合金力学性能得到改善, 0.6%Hf 的加入能够在低温时效时有效提高合金的硬度, 350 ℃时提高HB 5.1, 400 ℃时提高HB 8.1, 而450 ℃时峰值硬度无明显提高。