旋转磁场调控优化Cu-Cr-Zr-Si合金组织和性能

曲建平, 刘 佳, 岳世鹏, 接金川,2, 李廷举,2

(1. 大连理工大学材料科学与工程学院,辽宁 大连 116000; 2. 大连理工大学宁波研究院,浙江 宁波 315016)

铜合金具有优异的导热性、 导电性、 高强度、耐腐蚀性, 被广泛应用于航空航天、 交通运输和聚变反应堆中[1-3]。熔炼法[4-5]、 火花等离子体烧结(SPS)[6-7]、 增材制造(AM)[8-9]是目前制备铜合金的几种常用工艺。Cheng 等[6]利用SPS 技术制备了Cu-Cr-Nb-Zr 合金, 通过控制沉淀相的分布来提高聚变反应堆组件的热稳定性和抗蠕变性。然而,目前SPS技术缺乏适用于该工艺的粉末材料, 且该技术制备大尺寸产品相对困难; AM 技术可以制造出尺寸较小的复杂零件, 但在微观组织上却存在晶粒粗化现象, 导致性能下降[10-11], 对于Cu-Cr-Zr系合金的制备还处于起步阶段。Wang 等[12]利用线弧增材制造技术制备的铜铝合金中有大量的柱状晶生成, 使合金的抗拉强度下降, 仅为205 MPa。因此, 要实现Cu-Cr-Zr 系合金的大规模制备应用,目前的熔炼技术不能被取代。

众所周知, 缺陷、 杂质和偏析在铸造合金中较为常见, 会导致合金性能不佳。文献表明, 细化晶粒是提高合金性能最直接的方法, 也是控制铸造缺陷产生的有效途径[13-15]。目前, 实现晶粒尺寸细化的主要手段包括: 微合金化、 添加晶粒细化剂、对熔体施加外力等。例如, Fan 等[16]报道, 添加0.2%(质量分数)的Al-5Ti-1B 晶粒细化剂后, 工业纯(CP) -Al合金呈现出典型的等轴晶粒组织, 但在铜合金中却较少见。对铜基合金来说, 在大气环境下, 更多采用外加电磁场来改善枝晶发达、 晶粒粗大和力学性能差等问题[17-19]。其中, 旋转磁场(RMF)设备简单, 操作方便, 可以有效调节凝固组织和改善偏析, 同时也能减少合金内部气孔或夹杂物的产生, 增加熔体纯净度, 从而改善合金的力学性能[20]。根据以往经验[21], 通过相图计算及热力学设计制备的Cu-0.8Cr-0.12Zr-0.05Si 合金综合性能优异, 在聚变堆偏滤器结构材料中具有较好的应用发展前景, 但合金铸锭有少量气孔存在或局部晶粒粗大问题。为实现Cu-Cr-Zr-Si 的工业化应用, 有必要对其施加旋转磁场来进一步提高合金的力学性能和后续加工性能。经文献调研发现, 目前专门针对Cu-Cr-Zr-Si 合金真空环境下凝固过程进行磁场处理的研究鲜有报道。

因此, 本文的主要目的是调控旋转磁场的电流强度(0~120 A), 探究不同磁场电流对Cu-Cr-Zr-Si合金凝固组织和性能的影响。

1 实 验

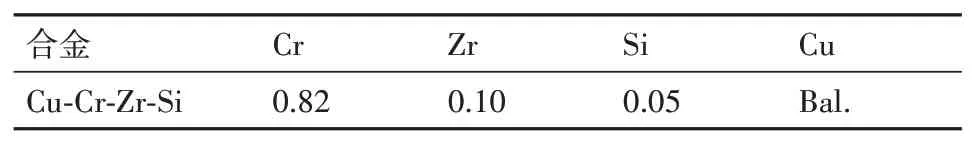

图1(a~c)为Cu-Cr-Zr-Si 合金在真空环境下电磁铸造实验装置示意图, 实际测得合金的成分如表1 所示。实验中铸锭配料重量为6 kg, 原材料采用纯度为99.99%的紫铜, Cu-10Cr, Cu-50Zr中间合金及纯Si。在熔炼过程中, 首先将紫铜和Si颗粒放在一起进行加热, 待温度达到1350 ℃时, 添加Cu-10Cr 中间合金, 继续加热至1400 ℃, 大约15 min后炉料完全熔化, 降温至1250 ℃, 加入Cu-50Zr 中间合金, 待熔体保温3 min 后, 将熔体浇注至提前施加不同电流强度(0, 40, 80和120 A)的圆柱形石墨模具中, 待合金凝固结束后, 获得4 个铸锭, 如图1(d)所示。取相同位置的试样进行组织和性能分析, 拉伸试样及组织观察试样取样位置如图1(e)所示。

表1 Cu-Cr-Zr-Si合金实际测得成分Table 1 Measured chemical composition of Cu-Cr-Zr-Si alloy (%, mass fraction)

图1 实验装置示意图Fig.1 A schematic representation of experimental setup

所获得的试样按照粗磨, 精磨, 粗抛, 精抛等工序完成后, 采用5 g FeCl3+5 mL HCl+95 mL H2O对4种不同条件下的样品进行腐蚀, 观察宏观组织的演变规律。采用电子背散射(EBSD)分析Cu-Cr-Zr-Si 合金中晶粒尺寸的变化。测试样品从铸锭中心切成8 mm×8 mm×3 mm 尺寸, 机械研磨和抛光后, 对样品进行振动抛光处理, 然后在配备TSL Hikari 设置的JEOL JSM7001F 场发射扫描电子显微镜(FE-SEM)上进行观察。采用X 射线衍射(XRD)分析旋转磁场对合金晶体的影响, 在测试过程中, 扫描速度为2(o)/min, 扫描角度为20o~100o。采用Instron 5500R拉伸试验机进行室温拉伸测试。拉伸样标距尺寸为28 mm×6 mm×2 mm。为保证实验数据的准确性, 每个样品测试3 次, 取平均值。此外, 利用COMSOL Multiphysics 软件模拟对熔体施加磁场后洛伦兹力和熔体流动速度的大小及分布。

2 结果及讨论

2.1 磁场电流强度对合金微观组织的影响

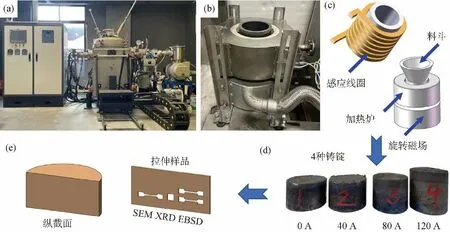

图2为不同磁场电流作用下Cu-Cr-Zr-Si 合金沿铸锭纵截面的宏观组织形貌。从图2(a)可以看出, 未施加旋转磁场的合金组织由柱状晶组成。当施加40 A 磁场电流后, 基体合金中晶粒尺寸明显发生细化, 如图2(b)所示。值得注意的是, 在铸锭中心区域, 晶粒形貌开始由柱状晶向等轴晶转变。据初步统计分析, 纵截面大约52%的区域为等轴晶区。随着磁场电流从40 A 增加至120 A 时,晶粒细化变得更加明显, 如图2(c, d)所示。在这个阶段, 等轴晶区域占比从52%增加至78%, 在铸锭的纵截面最外层区域只看到有限数量的柱状晶。由以上分析可知, 当磁场电流为120 A 时, 晶粒细化效果最好, 等轴晶区域占比最大。

图2 不同磁场电流作用下Cu-Cr-Zr-Si合金的宏观组织分析Fig.2 Macrostructure analysis of Cu-Cr-Zr-Si alloys for RMF with varying currents

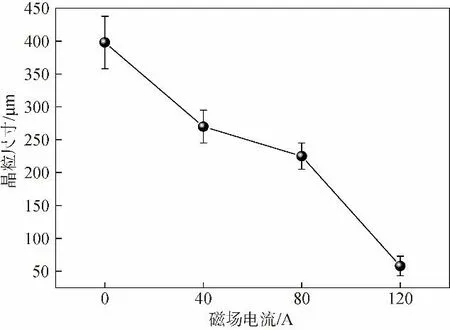

由于宏观金相组织中晶粒尺寸统计较为麻烦且不准确, 为了定量评估合金中晶粒尺寸的变化,从图2 红色方框区域切割样品进行EBSD 分析。图3 和图4 为不同磁场电流作用下Cu-Cr-Zr-Si 合金的IPF 图以及晶粒尺寸统计。结合图3(a)和图4, 可以清楚地发现, 基体合金中的平均晶粒尺寸约为398 μm。当施加磁场电流为40 A 时, 合金的平均晶粒尺寸从398 μm 降至270 μm, 如图3(b)所示。随着磁场电流增加至80 A 时, 晶粒尺寸继续减小,如图3(c)所示。当磁场电流达到120 A 时, 细化效果最好, 晶粒尺寸达到58 μm, 如图3(d)所示。

图3 不同磁场电流作用下Cu-Cr-Zr-Si合金的IPF图Fig.3 IPF images of Cu-Cr-Zr-Si alloys by RMF with varying currents

图4 不同磁场电流作用下Cu-Cr-Zr-Si合金的晶粒尺寸统计Fig.4 Statistics of grain size of Cu-Cr-Zr-Si alloys by RMF with varying currents

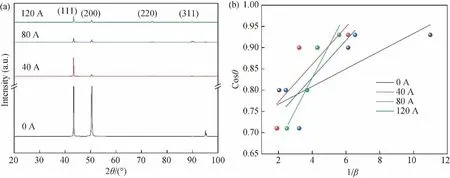

图5为不同磁场电流作用下Cu-Cr-Zr-Si 合金的XRD 图谱。由图5(a)可知, 基体合金中相组成并不会受施加磁场的影响, 主要由α-Cu 相组成,并未发现其他相的存在, 这可能归结于Cr, Zr和Si含量较低, 低于XRD 的最小检测值。但是唯一区别是施加磁场后, 衍射峰的强度发生明显变化, 随着磁场电流增加, Cu(111)和(200)晶面的衍射峰强度明显降低, 这可能归因于旋转磁场可以促进溶质原子在α-Cu 基体上扩散并促进金属形核, 使晶粒组织细化, 进而抑制晶面的取向生长。此外,也可采用XRD 方法分析评估旋转磁场对Cu-Cr-Zr-Si合金晶体尺寸(D)的影响, 采用Scheler方程表达如式(1):

图5 不同磁场电流作用下Cu-Cr-Zr-Si合金的(a)XRD图谱以及(b)cosθ对1/β拟合曲线Fig.5 (a) XRD patterns and (b) fitted curve regarding cosθ against 1/β of Cu-Cr-Zr-Si alloys by RMF with varying currents

式中,k为常数;λ为X 射线波长, nm;β为半峰宽, (°);θ为衍射线布拉格角, (°)。将式(1)简化变形后得到式(2):

从式(2)看出, 通过拟合1/β与cosθ, 获得曲线的斜率确定晶体尺寸D。由图5(b)发现, 随着磁场电流增大, 拟合曲线的斜率稳步上升, 说明施加磁场后合金的晶粒尺寸逐渐变小。

如前文所述, 在未施加磁场的情况下, 宏观组织表现为发达的柱状晶, 中心不存在等轴晶区, 各个方向的柱状晶体在中心处直接相连, 这相当于柱状晶体穿透铸坯中心, 即典型穿晶组织。施加磁场后, Cu-Cr-Zr-Si合金的凝固组织明显由柱状晶体转变为等轴晶。随着磁场电流从40 A 上升到120 A, 晶粒尺寸逐渐减少, 晶粒以等轴晶为主导。接下来将对合金组织演变进行分析。

众所周知, 当交流电作用于线圈时, 会发生磁场旋转。反过来, 由于磁场的作用, 熔体中会产生感应电流。当磁场和感应电流相互作用时产生的洛伦兹力(F)作用在熔体上, 其表达方式如式(3)[22]:

式中,J为感应电流密度, A/m2;B为感应磁通密度, T。

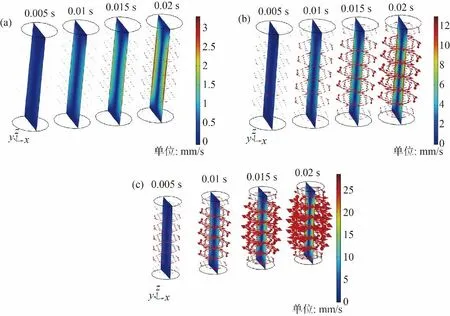

而铜基体合金中晶粒的形核和长大很大程度上受温度影响, 在旋转磁场存在的情况下, 洛伦兹力产生强烈的强制对流, 帮助去除熔体中多余的热量[23-25], 从而降低熔体中的温度梯度, 进一步影响铜晶粒的尺寸和形貌。然而, 不同电流的磁场强度对熔体的影响情况尚不清楚。因此, 本文借助COMSOL 软件模拟对浇注后的合金熔体施加磁场下洛伦兹力的分布以及流体在磁场作用下的流动情况。图6 为电流为40~120 A, 时间为0.02 时,计算得到的洛伦兹力分布情况。可以看出, 随着磁场电流增大, 沿熔体外围的洛伦兹力明显增大。此外, 从计算的一周期内熔体速度分布来看(如图7 所示), 熔体速度也随着磁场电流的增大而增大。当向合金施加120 A 的磁场电流时, 熔体内的旋转效果最佳, 进而导致合金的铸锭高度最高[见图1(d)]。

图6 不同磁场电流作用下0.02 s内的洛伦磁力分布计算Fig.6 Calculated Lorentz force distribution under RMF with varying currents at time of 0.02 s

图7 不同磁场电流作用下一周期内的速度分布计算Fig.7 Calculated velocity distribution within a cycle time under RMF with varying currents

此外, 在凝固过程中, 形核扩展和异质形核是影响晶粒尺寸的两个关键因素。当合金未被施加磁场时, 熔体内部存在明显的热梯度, 靠近石墨模具边缘的温度较低, 靠近核心的温度较高。从模壁或其他地方发生形核可能在温度较高的区域重熔, 结果是不加磁场时形成不均匀的凝固组织, 如图8(a~c)所示。施加旋转磁场后, 模具中的熔体被大力搅拌。最初在模壁上形成的晶粒可能被分离带走, 导致大量晶核的形成, 如图8(d)所示。结合图7 的速度分布, 可以清楚地看到, 随着磁场电流从40 A 增加到120 A, 作用于熔体的搅拌力增强, 并且熔体内搅拌速度增大。因此, 在晶粒生长之前, 壁面前沿上形成的新的小晶粒被立即分离,在固-液的相互作用下被推入熔体中, 如图8(e)所示。随着凝固过程的推进, 晶粒组织变得更加均匀细小, 如图8(f)所示。

2.2 磁场电流强度对合金性能的影响

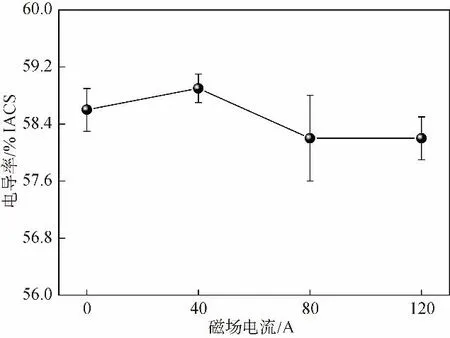

图9为Cu-Cr-Zr-Si 合金在不同磁场电流作用下的电导率变化曲线。可以看出, 未施加磁场时,合金的电导率约为58.9%IACS。当磁场电流从40 A 增加至120 A 时, 旋转磁场的存在使合金的电导率基本维持不变, 这与先前的研究恰好相反[26]。对铸造合金而言, 合金的电导率主要由铜基体中的溶质原子所决定[21]。在目前的工作中, 施加不同磁场电流制备的合金电导率没有显著差异, 这表明铜中其他溶质原子的固溶度或析出不受磁场电流大小的影响。

图9 不同磁场电流作用下Cu-Cr-Zr-Si合金的电导率变化曲线Fig.9 Electrical conductivity of Cu-Cr-Zr-Si alloys with varying RMF currents

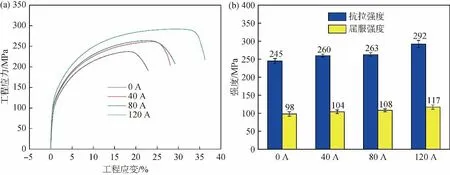

图10为Cu-Cr-Zr-Si 合金在不同磁场电流作用下的工程应力-应变曲线。可以看出, 当磁场电流从0 A 增加至120 A 时, Cu-Cr-Zr-Si 合金的强度逐渐增加, 如图10(a)所示。当合金未施加磁场时,最大抗拉强度(UTS)为245 MPa, 屈服强度(YS)为98 MPa, 如图10(b)所示。当施加磁场电流为40 A时, 合金的UTS 和YS 分别为260 MPa 和104 MPa,略低于磁场电流为80 A 的合金。当磁场电流增加到120 A时, 合金的UTS和YS大幅度提高, 分别达到292 MPa 和117 MPa。普遍认为, 强度的增加在很大程度上取决于微观结构。晶粒细化是强度的主要成因, 其表达式为式(4)[27]:式中, Δσ表示屈服强度的增加量, MPa;k为霍尔佩奇系数, MPa∙m1/2;d为平均晶粒尺寸, m。

图10 不同磁场电流作用下Cu-Cr-Zr-Si合金的(a)工程应力-应变曲线和(b)强度的统计分布Fig.10 (a) Engineering stress-strain curves and (b) histogram of strengths of Cu-Cr-Zr-Si alloys by RMF with varying currents from 0 to 120 A

因此, 晶粒尺寸越小, 合金的YS 越高。当磁场电流为120 A 时, 平均晶粒尺寸为58 μm。与未施加磁场的合金相比, 磁场诱导晶粒由柱状晶到等轴晶转变引起的YS 增量估计为18 MPa。此外,从图10 可以明显看出, 随着磁场电流的增加, 延伸率从23%增加至37%, 原因可能是旋转磁场使晶界处的第二相分布更加均匀[20], 并减少了拉伸过程中的应力集中, 使塑性得以提高。

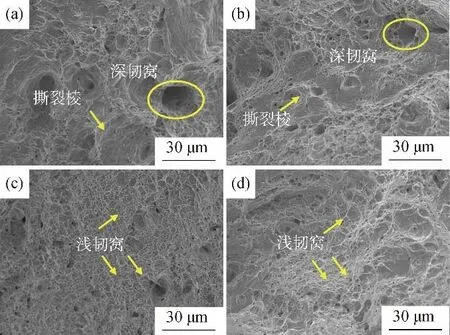

图11为Cu-Cr-Zr-Si 合金经不同磁场电流作用后拉伸试样断口形貌图。断口为典型的韧性断裂, 断口特征形态主要由韧窝和撕裂棱构成。由图11(a)可以看出, 未施加磁场时, 断口中深韧窝的数量较多, 同时存在部分撕裂棱。随着磁场电流增加, 韧窝的数量明显增加, 如图11(b)所示。随着RMF 电流增加到80 A, 撕裂棱和深韧窝的数量减少, 浅韧窝的数量则与之相反, 急剧增多, 如图11(c)所示, 这可能与基体晶粒细化有关, 更多颗粒相聚集于晶界处, 有利于更多微孔的形成, 导致浅韧窝的数量增加。特别是磁场电流为120 A,可以明显观察到更加密集的浅韧窝, 如图11(d)所示。韧窝密度越大, 意味着延伸率越好。

图11 不同磁场电流作用下Cu-Cr-Zr-Si合金的断口形貌分析Fig.11 Fracture morphology analysis of Cu-Cr-Zr-Si alloys by RMF varying currents

3 结 论

1) 未施加磁场时, Cu-Cr-Zr-Si 合金凝固组织以柱状晶为主, 平均晶粒尺寸为398 μm。当磁场电流为40 A 时, 凝固组织中柱状晶逐渐向等轴晶转变, 等轴晶占比52%, 中心区域晶粒尺寸细化至270 μm。当磁场电流增加至120 A 时, 晶粒细化效果最好, 纵截面边缘区域只见到有限的柱状晶, 晶粒尺寸降至58 μm, 相比于未加磁场, 晶粒细化了85.4%。

2) 施加旋转磁场可明显提高Cu-Cr-Zr 合金的抗拉强度和屈服强度。当旋转磁场电流从40 A 增加至120 A 时, 抗拉强度从260 MPa 增加至292 MPa, 屈服强度从104 MPa 增加至117 MPa, 同时延伸率从27%增加至35%。但施加旋转磁场并不会改变合金的电导率, 磁场电流增大, 电导率基本维持不变。强度和塑性的提高主要归因于晶粒细化。