变压精馏分离环己烷-乙醇共沸体系

兰荣亮

(中石化南京工程有限公司,江苏 南京 210049)

环己烷和乙醇作为重要的基础化工原料和有机溶剂,广泛应用于有机合成、医药等行业[1]。环己烷-乙醇是典型的二元共沸物系[2]。目前,工业上主要采用变压精馏、萃取精馏和反应精馏等特殊工艺分离共沸物[3-5]。已经报道的分离环己烷-乙醇共沸物的方法主要有离子液体萃取法、水萃取法[6-9]及空气辅助挥发冷凝过程分离法[10]。

变压精馏工艺具有操作简单、装置投资低,不引入第三组分等优点,被广泛应用于共沸物的分离。其原理是利用两塔之间的压差变化改变混合物的共沸温度,从而改变共沸物的组成范围。在变压精馏工艺中进行热耦合,可以最大程度节约装置的能耗,降低公用工程消耗及运行成本。近年来,由于热集成技术的应用能够显著降低装置能耗而得到广泛关注,人们开展了变压精馏热耦合设计优化研究[11-15]。

本工作采用Aspen Plus过程模拟软件研究了环己烷-乙醇共沸物体系分离过程,在常规变压精馏工艺参数进行优化的基础上,结合热集成技术进一步优化工艺流程,并对比分析了常规变压蒸馏和热集成变压蒸馏工艺,为工业化装置设计提供参考。

1 常规精馏设计与优化

1.1 物性方法

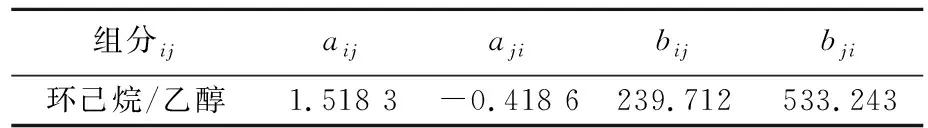

在工艺计算中,选择正确的热力学模型方法,直接影响工艺过程的准确性。丁忠瀚等[16]采用NRTL方程对环己烷-乙醇体系的分离进行了模拟计算研究,取得较好结果。文献[17-18]报道了共沸物体系的相平衡数据,并选用NRTL方程关联实验数据,计算值和测定值负荷较好果。为此,本文结合环己烷和乙醇共沸物体系的特点,以NRTL模型进行过程计算分析,该模型的交互作用参数见表1。

表1 NRTL的模型参数

1.2 变压精馏可行性分析

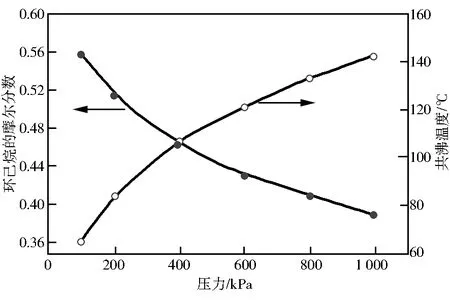

图1为环己烷-乙醇共沸温度与环己烷摩尔分数与压力的关系。如图1可见,提高压力时,共沸组成发生了明显变化。压力从101.325 kPa提高至800 kPa时,环己烷的共沸组成摩尔分数从0.559减少至0.391,降幅为26.7%;共沸温度从65.1 ℃升高至142.2 ℃。

图1 共沸温度与环己烷组成与压力的关系

可以看出,环己烷-乙醇共沸物对压力变化敏感,变压精馏工艺能够分离该物系。低压塔和高压塔的操作压力相差越大,共沸组成的偏差就越大,这样对分离过程越有利。但是提高压力将增加设备的投资成本。综合考虑,选择工艺的低压塔操作压力为101.325 kPa,高压塔的操作压力为800 kPa。

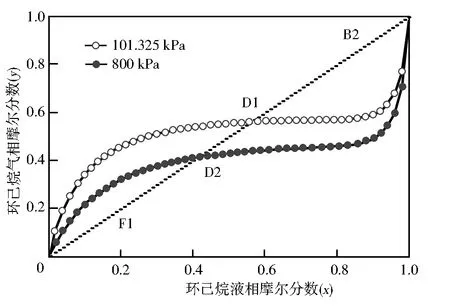

环己烷-乙醇共沸体系的y-x相图如图2所示,对角线交点为该压力下的共沸组成,低压塔的塔顶共沸物D1作为高压塔的原料,高压塔塔顶为共沸物D2,塔底B2为高纯度环己烷,实现了分离目的,这说明了变压精馏分离工艺的可行性。

图2 环己烷在不同压力下的y-x相图

1.3 常规变压精馏工艺流程

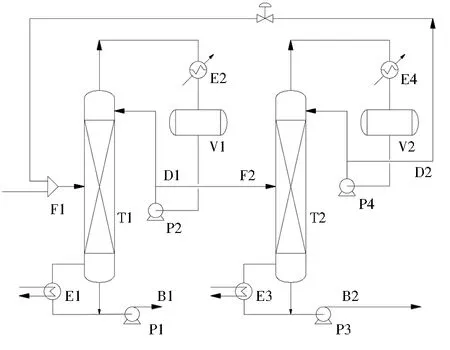

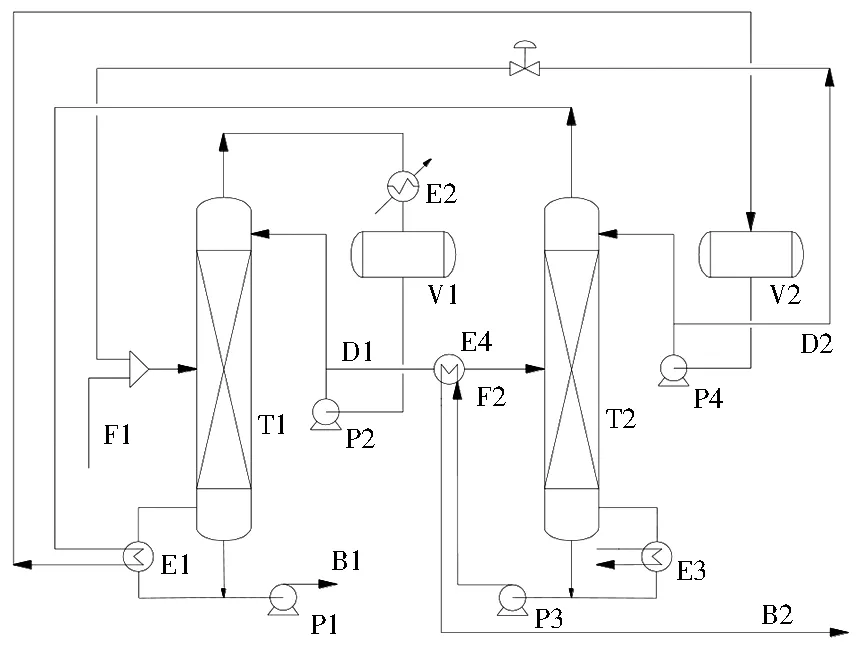

常规的变压精馏工艺流程如图3所示,该工艺包括低压塔(T1)和高压塔(T2)。原料和高压塔的塔顶出料作为低压塔进料,低压塔塔釜可以获得高纯度的乙醇,塔顶物料送至高压塔进一步精馏;高压塔的塔顶出料通过回流泵返回低压塔,塔釜可以获得高纯度的环己烷。在工艺设计中,低压蒸汽和中压蒸汽可以加热低压塔和高压塔的再沸器。

图3 常规变压精馏工艺流程E1—低压塔再沸器;E2—低压塔冷凝器;V1—低压塔回流罐;P1—低压塔釜液泵;P2—低压塔回流泵;E3—高压塔再沸器;E4—高压塔冷凝器;V2—高压塔回流罐;P3—高压塔釜液泵;P4—高压塔回流泵;F1—T1的进料流股;F2—T2的进料流股

1.4 经济费用模型

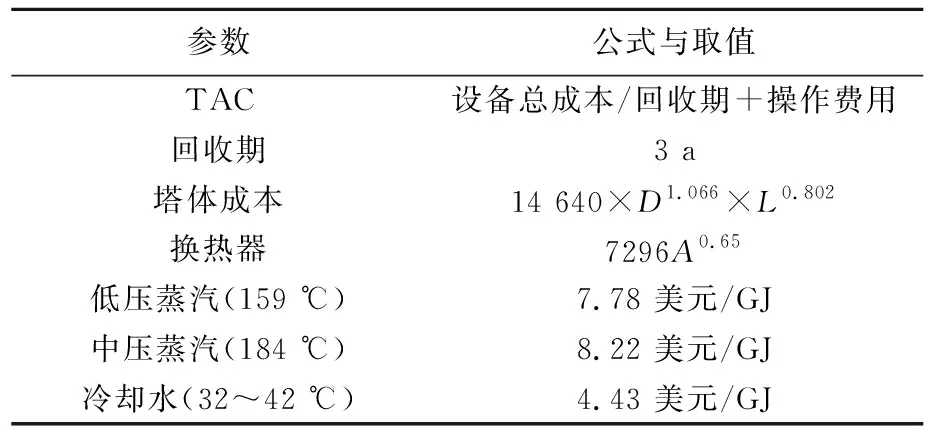

采用年度总费用(TAC)作为经济优化指标评价工艺方案的经济性和合理性。根据以TAC作为精馏塔系统设计参数优化的经济核算模型[19]:主要设备成本包括塔体和换热器,运行成本包括蒸汽和冷却水。具体计算依据见表2。

表2 TAC计算依据

1.5 工艺流程模拟及参数优化

进料条件为:总的进料流量为100 kmol/h,环己烷摩尔分数为20%,乙醇摩尔分数为80%,进料温度为常温。设计目标为低压塔和高压塔的塔釜物料纯度均≥99%。

基于序贯迭代优化算法[20-21],通过调节低压塔和高压塔的塔釜采出量(B1、B2)控制产品的纯度,选择低压塔和高压塔的进料位置(NF1和NF2)、回流比(R1、R2)和理论塔板数(NT1、NT2)作为迭代循环评价指标,优化目标为最小年度总费用(TAC),相关参数优化过程如图4所示。

图4 变压精馏工艺参数优化流程示意

1.5.1 进料板位置的优化

从低压塔和高压塔进料位置的优化结果(图5)可以看出,将低压塔进料板位置从第 14块板下移到第22块塔板时,TAC先减小后增大,故选择第20块塔板作为低压塔的进料位置。当高压塔进料位置从第10块板下移到第18块板时,TAC先减小后增大,TAC最小值为高压塔的第14块进料板。

图5 进料板位置对TAC的影响

1.5.2 回流比优化

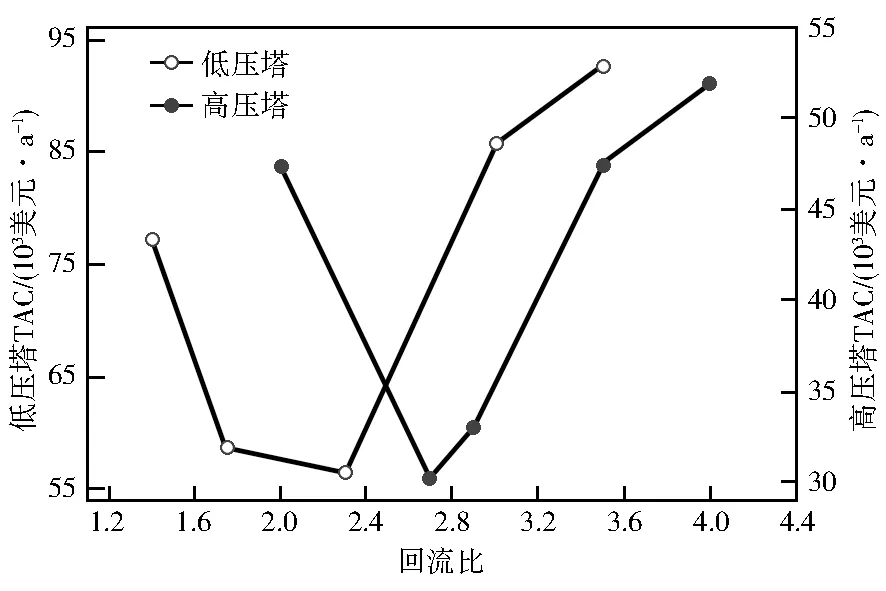

精馏塔系统的分离效果和再沸器能耗取决于回流比的大小。图6是低压塔和高压塔的回流比对TAC的影响结果。由图6可见:对于低压塔,提高操作回流比,TAC为先减小后增大,低压塔的最佳回流比为2.3;高压塔也呈现类似的变化趋势,即提高高压塔的操作回流比,TAC为先减小后增大,高压塔的最佳回流比为2.7。

图6 低压塔和高压塔的回流比对TAC的变化趋势

1.5.3 塔板数的优化

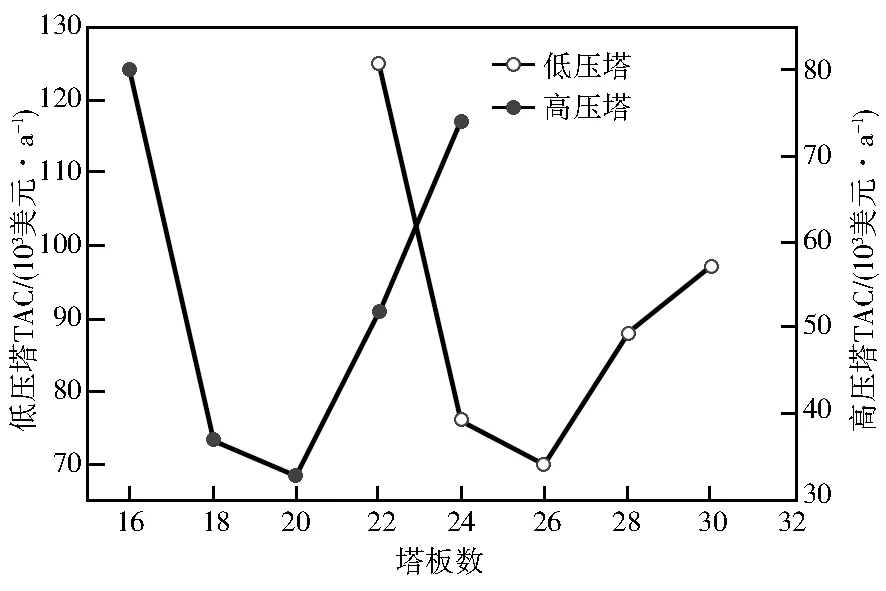

低压塔和高压塔的塔板数对TAC的影响如图7所示。增加低压塔的理论塔板数,TAC先减小后增大,当低压塔的理论塔板数为26时,TAC最小;同理,随着高压塔的理论塔板数增多,TAC先减小后增大,当高压塔的理论塔板数为20时,此时TAC最小。可见,低压塔和高压塔的最佳理论塔板为26块和20块。

图7 塔板数对TAC的影响

2 热集成变压精馏工艺优化设计

2.1 热集成优化后的工艺流程

变压精馏工艺过程中,高压塔的塔顶物料操作温度高于低压塔的塔釜再沸器操作温度。因此,可以采用高压塔的塔顶物料加热低压塔的塔釜再沸器,从而降低装置能耗。

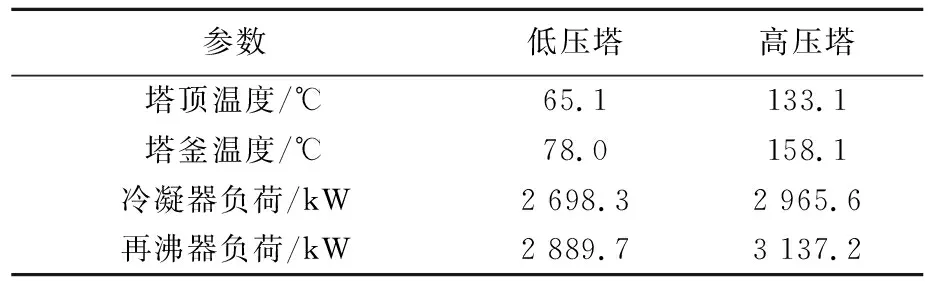

常规变压精馏温度与热负荷数据如表3所示。由表3可见:低压塔塔釜温度和高压塔塔顶温度分别为78.0 ℃和158.1 ℃,温差为80.1 ℃;低压塔再沸器负荷和高压塔冷凝器负荷分别为2 889.7 kW和2 965.6 kW。由此可知,进行工艺热集成是可行的。

表3 常规变压精馏操作温度与热负荷

此外,在热集成工艺流程的设计中,高压塔的塔釜出料可以用于预热高压塔的进料,以进一步降低能耗。在工艺优化设计中,减少了高压塔的塔顶冷凝器,新增了高压塔进料预热器(E4),如图8所示。

图8 热集成变压精馏分离环己烷-乙醇工艺流程

2.2 常规变压精馏与热集成变压精馏对比分析

2.2.1 经济性分析

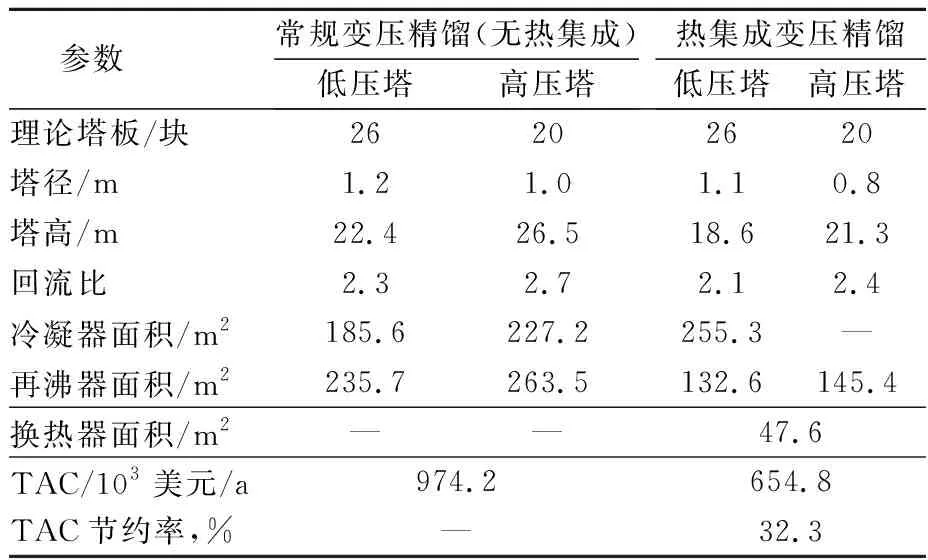

表4比较了无热集成的常规变压精馏流程与热集成变压精馏的工艺经济性。由表4可见,与常规变压精馏相比,采用热集成优化后的变压精馏工艺,TAC减少了319.4×103美元/a,TAC节约率为32.3%。

表4 两种精馏流程工艺经济对比结果

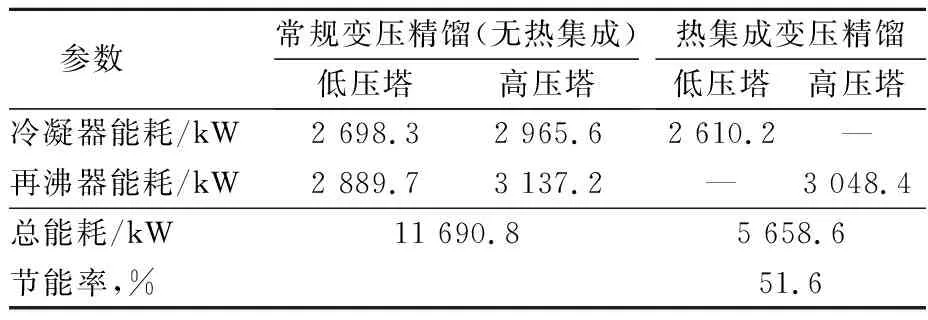

2.2.2 能耗分析

表5给出了常规变压精馏与热集成变压精馏的能耗数据。可以看出,与常规变压精馏相比,热集成变压精馏工艺总能耗减少了6 032.2 kW,节能率为51.6%,热集成变压精馏工艺的优势较为突出。

表5 两种精馏工艺的能耗数据对比

3 结 论

a.基于NRTL热力学模型,采用Aspen plus软件模拟计算了变压精馏分离环己烷-乙醇的工艺流程,根据气液相图确定了精馏序列和工艺流程设计。

b.对环己烷-乙醇共沸物体系进行了变压精馏可行性分析。以最小年总费用(TAC)作为评价指标,优化了低压塔和高压塔的进料位置、回流比和塔板数等参数,获得较好结果,即低压塔和高压塔的最佳进料位置为第20块和第14块塔盘,回流比为2.3和2.7,塔板数为26块和20块。

c.基于工艺优化结果,采用热集成方法进一步优化设计了常规变压精馏工艺。与常规变压精馏工艺相比,TAC降低了319.4×103美元/a,TAC节约率为32.3%。装置总能耗减少了6 032.2 kW,节能率为51.6%,热集成变压精馏工艺的优势显著。