异山梨醇制备技术研究进展

邢伟龙,李 麟,吴美玲

(中国石油化工股份有限公司天津分公司研究院,天津 300271)

异山梨醇是由两个呋喃稠环构成的有机二元醇,具有手性结构且分子刚性很大。它是一种重要的新型生物基中间体,可用于聚碳酸酯、聚酯、聚氨酯、环氧树脂等聚合物的共聚改性,显著改善聚合物高温性能和抗冲击性;也可以作为有机合成中间体广泛用于医药、食品、化妆品等领域[1]。异山梨醇原料为山梨醇,可由秸秆等木质纤维素衍生的葡萄糖催化加氢大量制备,来源丰富,廉价易得[2]。2007年,法国罗盖特公司开始商业化生产异山梨醇,是目前世界上最大的异山梨醇生产商。2021年韩国三养公司产能1.0×104t/a异山梨醇,主要用于生产可生物降解塑料地膜“PBIAT”。杜邦、三菱化学等开发了一系列含有异山梨醇的聚酯。随着全球异山梨醇市场规模不断扩大,近年来人们对异山梨醇的应用研究越来越深入[3]。

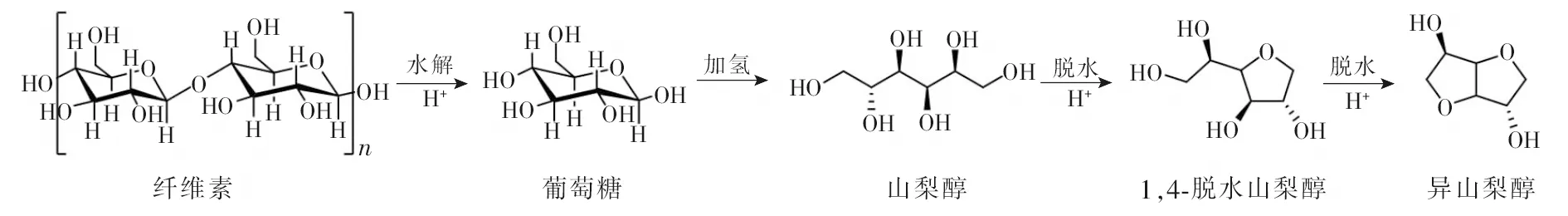

异山梨醇合成路线如图1所示。以纤维素或淀粉为原料,经催化水解得到葡萄糖,葡萄糖在镍基催化剂下加氢生成山梨醇,山梨醇经两步脱水生成异山梨醇。纤维素也可以直接加氢脱水一步法合成异山梨醇。目前,纤维素经水解、加氢、脱水三步合成异山梨醇是主要研发的方向。

图1 异山梨醇合成技术路线

1 一步合成法

纤维素一步合成异山梨醇反应通常是在双功能催化剂或复合多功能催化剂作用下进行,一般采用贵金属催化剂Ru/C与固体或液体酸组成二元催化体系[4]。将Ni负载在NbOPO4催化剂上,制备双功能催化剂,用于纤维素一步合成异山梨醇反应中,在200 ℃、H2压力3 MPa、反应24 h条件下,异山梨醇收率为47%,5次循环后,异山梨醇收率为44%。催化剂表面的酸性位和氢化位有利于加氢和脱水反应,利于纤维素一步合成异山梨醇[5]。通过浸渍法制备负载型金属催化剂Pt/C和Ru/C,在反应器中加入纤维素、负载型金属催化剂、Amberlyst 70和水,在170~190 ℃下反应16 h,发现使用Pt/C和Amberlyst 70催化剂,纤维素可直接合成异山梨醇,但收率低于30%,而使用Ru/C和Amberlyst 70催化剂,异山梨醇收率可达55.8%[6]。

虽然纤维素一步反应合成异山梨醇工艺的优点明显,如工艺流程短、节约成本等,但使用的二元体系催化剂兼具葡萄糖氢解和山梨醇脱水功能,研发困难。目前一步转化法已经取得一些进展,但与多步反应相比其效率不高,异山梨醇的收率尚未突破60%[7]。此外,一步合成法还存在产品提纯难度大等问题,短期内难以实现产业化。

2 多步合成法

2.1 纤维素水解制备葡萄糖

纤维素水解技术主要包括酸水解和酶水解技术。传统工业采用硫酸催化纤维素水解,污染较重。固体酸是一种非常重要的绿色催化剂,在许多化学反应中展现出了良好的催化性能和促进作用。人们开发了多种纤维素水解糖化固体酸催化剂,主要包括金属氧化物、高分子聚合物固体酸,磺化的碳基固体酸、杂多酸、氢型分子筛、磁性固体酸、负载型金属氧化物以及固体超强酸等[8]。于杰等[9]将制备的HUSY@MFI复合分子筛催化剂应用于以离子液体1-乙基-3-甲基咪唑氯盐为溶剂的纤维素水解反应中,复合分子筛催化纤维素水解反应的速率较慢,但葡萄糖收率由30.9%提高到41.3%。以发烟硫酸为磺酸化试剂,MIL-101(Cr)为载体制备碳基磺酸化固体酸催化剂C-SO3H/MIL-101(Cr),磺酸化48 h的催化剂在140 ℃下反应12 h下,纤维素转化率达到91.7%,葡萄糖选择性为78.9%;并且发现,催化剂的失活是由于反应过程中催化剂表面磺酸基团脱落所造成的[10]。固体酸催化剂在纤维素水解制葡萄糖中具有较好的性能,但仍存在纤维素水解速度慢、葡萄糖分离和回收困难等缺陷。

2.2 葡萄糖加氢制备山梨醇

在生物基合成异山梨醇整体技术路线上,葡萄糖加氢制备山梨醇最早实现工业化。该技术路线较为成熟,其中的镍基催化剂是最早实现工业化应用的葡萄糖加氢催化剂,也是目前应用量最大的催化剂。

Ni基催化剂使用条件苛刻,稳定性差,催化剂易破碎,许多研究针对Ni基催化剂进行改性。文献报道向催化剂中添加不同助剂来改善催化剂的性能,工业上广泛应用的主要是Fe、Cr、Mo改性催化剂[11]。催化剂制备方法也是改性途径之一。欧阳洪生等采用浸渍还原法,在加入有机改性剂的情况下制备纳米镍催化剂,其中以氯化镍为前驱体制备的催化剂颗粒尺寸小且分散度更高,在120 ℃、3.5 MPa下葡萄糖转化率可达93.9%,山梨醇选择性可达90.1%,同时可循环使用3~4次[12]。目前,新型催化剂的研究主要集中在Ru/C上:使用液相还原法将纳米Ru负载于活性碳载体上,活性碳经过氧化处理产生了大量微孔,比表面积增大,先吸附Ru前驱体,再加入还原剂乙二醇,改善Ru颗粒在活性碳表面的分散度,这种高分散Ru/C催化剂比同类商用催化剂的活性提高15%左右[13]。Ru/C催化剂活性和选择性高,但催化剂对原料葡萄糖的纯度要求较高,且钌价格昂贵成为显著缺点。

2.3 山梨醇脱水制异山梨醇

山梨醇在酸催化下一步脱水可得1,4-失水山梨醇和少量的3,6-失水山梨醇,再进一步脱水得到异山梨醇。

工业上主要以浓硫酸为催化剂,采用间歇釜式反应器。液体酸催化剂催化活性高、选择性好,但液体酸催化剂存在易腐蚀设备,催化剂不可重复使用以及难以连续生产等缺点,因此改进催化体系、建立异山梨醇连续化生产工艺是急需要解决的问题[14]。

目前山梨醇脱水反应的研究主要集中在高效固体酸催化剂开发,包括金属盐固体酸、氧化物固体酸、杂多酸(盐)、聚合物酸性催化剂、离子交换树脂、沸石分子筛等[15]。

金属盐具有热稳定性好和制备工艺简单等优点。但金属盐催化剂中的金属组分容易流失,导致催化剂活性降低、难以重复使用,流失的金属组分增加了环保系统的负担,综合成本较高。金属盐固体酸经常使用的四价金属源包括:Zr、Ti、Sn。于波等[16]采用溶胶-凝胶法制备了一种具有丰富B酸酸性位的介孔磷酸锆固体酸催化剂,在1 g山梨醇,0.1 g催化剂,210 ℃下反应2 h,磷酸锆催化剂的产率达到73%。通过对反应产物组分模拟简化异山梨醇提纯工艺路线,精制异山梨醇纯度达到了99.5%,收率在80%以上。大连交通大学公开了一种介孔磷酸铌催化剂制备方法,使用环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物作模板剂,催化剂比表面积110~190 m2/g,孔径为2~5 nm,在低温下进行反应,山梨醇转化率为100%,选择性在50%以上[17]。

氧化物固体酸催化剂主要有ZrO2、TiO2、SnO2、CaO、MgO、Al2O3。以上述金属氧化物为母体,加入其他金属或氧化物,形成多组元固体超强酸,达到山梨醇脱水反应适宜的酸度值。大连理工大学采用WO3/ZrO2、MoO3/ZrO2,山梨醇转化率大于99%,异山梨醇收率为61%[18]。

负载杂多酸催化剂是常见的酸催化剂,可通过改性提高其酸性[19],继而提高产物收率。但在有水存在的环境下,杂多酸活性中心容易流失,从而使得催化剂寿命较短[20-21]。使用0.3 g Ag1H2PW,5 g山梨醇,在140 ℃,抽真空下,反应1 h,山梨醇转化率为99%,异山梨醇选择性83%。

聚合物酸性催化剂主要为二乙烯基苯型聚合物。文献[22]采用三氟甲基磺酸修饰的PDFS-X聚二乙烯基苯固体酸催化剂,以山梨醇为原料,在140 ℃、抽真空条件下反应8 h,山梨醇转化率达到100%,异山梨醇收率为80%。催化剂的酸性位影响山梨醇脱水反应。在碳酸二甲酯-甲醇溶剂中,使用4-乙烯基苄基氯和二乙烯基苯聚合物为催化剂,山梨醇转化率为99%,异山梨醇收率为83%[23]。以水合对苯乙烯磺酸钠和二乙烯基苯合成PDSX催化剂,以熔融态山梨醇为原料,在150 ℃、抽真空条件下反应12 h,山梨醇转化率达到96%,异山梨醇收率为81.7%[24]。反应中添加溶剂对反应影响有一定影响。使用大孔离子交换树脂AM36,孔尺寸30 nm,在140 ℃下反应4 h,山梨醇转化率100%,异山梨醇选择性为87.9%[25]。大连化物所开发了强酸性阳离子交换树脂Amberlyst-15、Amberlyst-35、Amberlyst-70,在山梨醇脱水反应中具有较好的活性和选择性,1,4-脱水山梨醇转化率为100%,异山梨醇收率可达95%[26]。酸性树脂催化剂具有酸量高,酸性强的优点,但普遍存在热稳定性差的缺点,难以胜任高温转化生物质衍生化学品的苛刻条件,在反应中易溶胀,导致酸性流失,且酸性树脂价格昂贵,短期内难以大规模应用。

沸石分子筛的研发对象主要为H型沸石分子筛。使用H-β分子筛,Si/Al摩尔比为38∶1,以甲醇为溶剂,在170 ℃,4.0 MPa下反应4 h,山梨醇转化率约为90%,异山梨醇收率约为50%;但在10%H2O存在下,山梨醇转化率由95%降低到76%,收率由46%降低到10%[27]。使用硫改性金属负载型分子筛催化剂,将金属盐负载在Hβ分子筛、HY分子筛,HZSM-5分子筛或H-型丝光沸石上,山梨醇转化率为100%,选择性为92.3%,收率为92.3%[28]。

在上述非均相固体酸催化剂中,金属盐固体酸催化剂具有制备简单、催化剂对异山梨醇选择性高的优点,但是金属盐固体酸催化剂不稳定,易失活,制约了其工业应用。金属氧化物固体酸催化剂具有熔点高、耐热性好、耐毒性好,可调范围大的优更少。但其结构复杂,表面上既有裸露阳离子又有氧离子,结构复杂带来多变性,而且易还原转化为金属,活性较低,易引起副反应产生积碳。杂多酸(盐)催化剂具有酸性易调控优点,其酸性强于一般固体酸,具有可再生、催化效果好等优点;但高温下活性组分易流失,催化剂稳定性需要提高。聚合物酸性催化剂催化性能较好,但制备过程复杂,价格昂贵。强酸性阳离子交换树脂具有较高的酸量和稳定的网状结构,对于山梨醇脱水具有较好的催化效果,重复利用率高,寿命长等优点;但是树脂催化剂反应温度不能太高。沸石分子筛具有可逆阳离子交换能力及交换选择性,可以调节分子筛孔道大小,可以调变吸附和催化性能。分子筛催化剂在反应过程中容易堵塞孔道而导致催化剂中毒失活,具有一定局限性[29]。

综上所述,非均相固体酸催化法制备异山梨醇仍存在催化剂选择性低、反应副产物多、制备步骤复杂、催化剂活性流失等缺点。现有的催化剂远不能满足现代生物化工绿色、高效、可持续发展的要求,迫切需要合成高效率、高稳定性且易回收的固体酸催化剂。对催化剂的孔结构和表面酸中心的性质进行更加深入的研究,了解其原理与变化规律,对于提高异山梨醇的选择性和抑制各种副反应具有重要价值。

3 结束语

近年来,人们不断地开发新的催化剂用于制备异山梨醇,也不断挖掘异山梨醇的应用潜力,这为异山梨醇的应用扩展提供了助力。其中,以纤维素为原料一步法制备异山梨醇尚处于实验室研究阶段,技术难度较高,但该技术路线具有较明显的成本优势,可大大强化反应过程,减少废物排放,因此具有重要的研究意义。

在多步法合成异山梨醇技术路线中,纤维素水解成葡萄糖,葡萄糖加氢成山梨醇已有成熟的工艺,而山梨醇脱水制异山梨醇中的高效可回收固体酸催化剂研发最为关键。固体酸具有可重复使用、易于分离和回收等优点,克服了液体酸在应用中的缺陷,各种高性能固体酸成为生物质脱水制备异山梨醇的新型环保催化剂。山梨醇脱水制异山梨醇新技术开发是打通生物基到异山梨醇技术路线的关键纽带,是整个工艺技术中最重要的环节。因此,开发非均相固体酸催化剂有助于实现异山梨醇的大批量生产,对于推动生物质高效利用、绿色经济增长和环境友好型社会意义重大。