国产太阳能光热发电有机热载体再生工艺研究

*迟宗华

(江苏连云港化工产业园区管理委员会 江苏 222500)

槽式太阳能热发电是当前商业化最成功的太阳能热发电模式,通过吸收太阳能对管状真空集热器内的有机热载体进行加热,再通过换热器可以使有机热载体产生接近400℃的过热蒸汽来驱动汽轮机发电[1]。槽式太阳能光热发电项目广泛采用有机热载体联苯—联苯醚作为传热介质,最高允许使用温度400℃,特点有挥发分小,安全可靠等。

有机热载体的关键性能是热稳定性,随着温度升高,产生的高低沸物和不能蒸发的产物将影响有机热载体的使用性能[2]。赵永冰[3]提出有机热载体在正常使用过程中,会因过热、氧化等产生低沸物和高沸物。低沸物的存在会引起有机热载体闪点降低、饱和蒸气压升高等现象,影响系统安全运行[4]。高沸物的存在使得系统残碳含量升高,有机热载体流动性变差,恶化系统传热,严重时会发生爆管、火灾等安全事故[5]。控制高低沸物含量是有机热载体再生工艺的关键。

本文以内蒙古乌拉特中旗100MW导热油槽式光热发电项目使用有机热载体作为研究对象,以西班牙可再生能源中心(CENER)的太阳热测试实验室对其有机热载体做的1000hr热稳定性分析结果作为参考,利用ASPEN V9软件对再生处理工艺进行建模分析、优化,确定再生处理的可行工艺路线,给国内光热发电项目实际操作提供参考。

闪蒸系统具有简单、成本低、便于操作等特点[6],刘斌[7]在《溶液闪蒸过程实验研究》中提出闪蒸在多种工业领域,如海水淡化多级闪蒸、食物饮品干燥提纯、工业废水处理等方面都有着广泛的应用。闪蒸分离生产能力大,常用于只需粗略分离的物料[8],需要获得纯度很高的产品时往往通过塔式精馏分离。张福民等[9]在《甲基氯硅烷低沸物分离的研究》中提出用简单分离塔分离低沸物在技术上可行。

1.系统建模

CENER的热稳定性报告显示:2500t联苯—联苯醚混合样热稳定性试验后的低沸物(主要是苯和苯酚)含量在0.52%,高沸物(包括三联苯、二苯并呋喃、3AOx、4A、4AOx等)含量在2.58%,并以高沸为主,具体见表1。

根据管理要求,低沸物(benzene+phenol+2A)≤1%,高沸物(2AOH~4A2OX)≤10%。在实际运行过程中,低沸物和高沸物会不断累积,直至接近控制要求,因此,在模拟过程中,将低沸物和高沸物含量同比例放大1倍,调整为1.04%和5.16%,与实际情况基本吻合。

考虑有机热载体再生过程中既有低沸物又有高沸物产生,且有机热载体膨胀罐的氮封气体控制存在不稳定性等因素不利于研究工作,因此模型中只考虑主循环中的小股流体作为研究对象,具体模型如下。

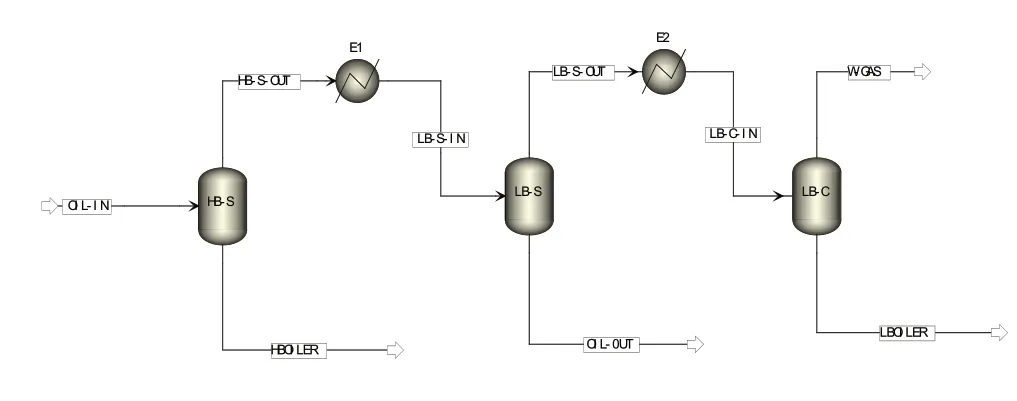

图1 闪蒸式分离高低沸物工艺流程示意图

流程说明:主循环流股OIL-IN进入高沸物分离罐HB-S,利用自身潜热和罐底部辅助加热气化,高沸物从HB-S底部排出,有机热载体主流体HB-S-OUT从分离器顶部出来后,经过冷却器E1冷却到一定温度后进入到低沸物分离罐LB-S,低沸物从LB-S顶部出来,经过冷却器E2后进入低沸物收集罐LB-C,废气W-GAS从罐顶排放,低沸物罐底收集。

2.模拟计算和分析

有机热载体使用过程中降解产生的低沸物和高沸物所含化学物质种类繁多,为便于分析和计算,模拟计算中只选取了有代表性的主要物质进行。

另外,模拟计算所选用的数据1000hr热稳定性小试数据,与正常使用过程中产生的高低沸物化学物质种类及含量可能也会存在差异。上述因素可能会对模拟计算分析产生些许影响。

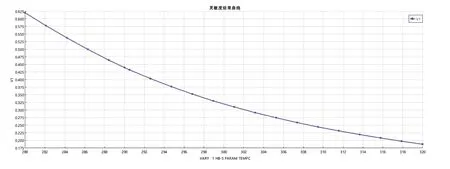

OIL-IN进料条件:393℃,12bar,2000kg/hr。进料组成(质量分率)见表2。

表2 OIL-IN进料组成

(1)高沸物分离

对HB-S单元而言,在不提供辅助加热的条件下,利用进料OIL-IN的潜热,分离器出口液相和气相温度为290℃,具体模拟计算,结果见表3。

表3 HB-S高沸物初步分离模拟计算结果

由表3可以计算出高沸物的脱除率85%,但是高沸物中的联苯—联苯醚含量在60%,按照经验,可适当通过增加辅助加热,使得分离器出口液相和气相温度适当增加,以此达到高沸物中的联苯—联苯醚含量控制在30%左右的经济性目的。

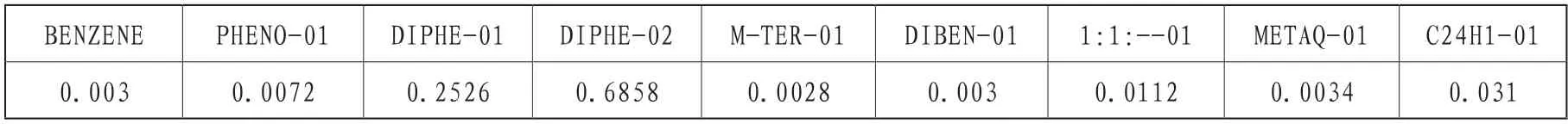

计算出HB-S温度与高沸物中二苯醚含量的对应关系,以确定最佳操作温度,具体结果见图2。

图2 HB-S温度与高沸物中二苯醚含量关系图

从图2中可以看出,随着HB-S温度升高,高沸物中二苯醚含量逐渐降低,当HB-S温度控制在313℃时,二苯醚含量在0.223左右,高沸物中联苯—联苯醚含量控制在0.304,基本满足要求。此时,高沸物脱除率为66%,有所降低。HB-S所提供的热负荷为28.9×103kcal/hr,具体见表4。

表4 HB-S高沸物优化分离模拟计算结果(辅助加热)

(2)低沸物分离

由于在用有机热载体中,低沸物含量只有约1%,含量很低,如果通过闪蒸的方式进行脱除,在效率和损耗上难以兼得。以低沸物脱除率在5%为前提,模拟计算出闪蒸操作温度在270℃,操作压力1.5bar,具体结果见表5。

表5 LB-S低沸物闪蒸优化分离模拟计算

模拟结果表明,在低沸分离器LB-S操作温度为270℃,压力1.5bar的条件下,分离器顶部采出轻组分中,苯进料5.97kg/hr,低沸物苯2.88kg/hr,苯回收率48%;苯酚进料14.17kg/hr,低沸物苯酚2.90kg/hr,苯酚回收率20%,效果不太理想。此时低沸物中,联苯、联苯醚的含量接近93%,损耗太大。

通过提高LB-S操作温度可提高低沸物回收率,但联苯联苯醚损耗更大;如果要降低联苯、联苯醚损耗,就要降低低沸物中苯和苯酚回收率,难以两全。通过改进上述工艺流程中的低沸物闪蒸分离方式,采用简单分离塔来提高分离效率,降低产品损耗。具体流程,见图3。

图3 低沸物塔式分离工艺流程示意图

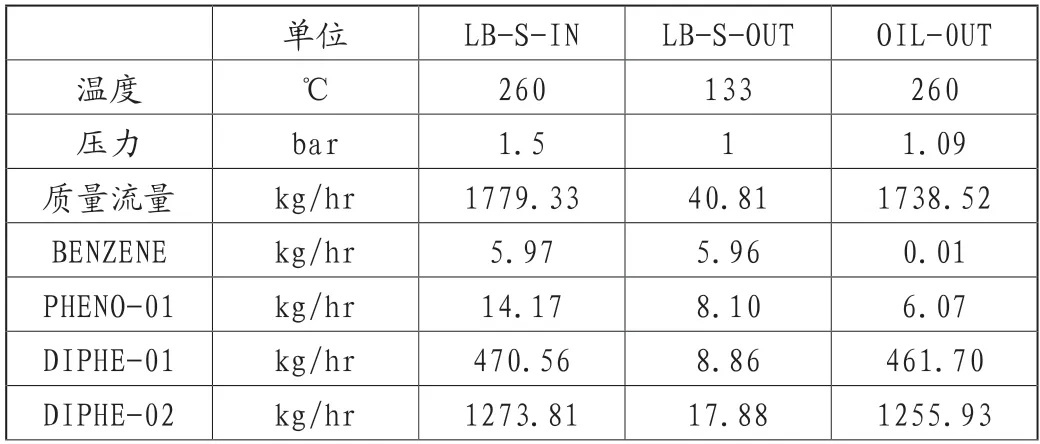

由于高沸物分离器HB-S的出料温度太高,直接进入分离塔LB-S不利于稳定操作,故维持冷却器E1不变,并将E1冷却后物料温度控制在260℃,通过分离塔参数的合理设定,满足低沸物分离的管理和操作需要。在分离塔的理论板数为5块,塔顶回流比为3的情况下,对分离塔的模拟计算,结果见表4。

从表6可以看出,采用分离塔分离低沸物,苯回收率99%,苯酚回收率57%,低沸物中联苯、联苯醚含量65%,不仅低沸物回收率高,而且低沸物中联苯—联苯醚含量低,分离效果明显好于简单的闪蒸分离。上述操作条件下,塔釜能耗17705kcal/hr。

表6 分离塔LB-S低沸物分离模拟计算表

3.结论

(1)闪蒸分离方式分离在技术上是可行的。分离高沸物时,当HB-S温度控制在313℃时,二苯醚含量在0.223左右,高沸物中联苯—联苯醚含量控制在0.304,高沸物脱除率为66%,HB-S所提供的热负荷为28900kcal/hr。分离低沸物时,在低沸分离器LB-S操作温度为270℃/1.5bar的条件下,苯回收率48%,苯酚回收率20%,效果不太理想,且此时低沸物中,联苯、联苯醚的含量接近93%,损耗太大。高沸物分离器HB-S具有投资少、操作费用低等优点,但也存在低沸物分离效率偏低以及损耗偏大缺点。

(2)采用分离塔分离低沸物,在进料260℃,操作压力1bar,分离塔理论板数10块,回流比3的情况下,苯回收率99%,苯酚回收率57%,低沸物中联苯、联苯醚含量65%,塔釜能耗17705kcal/hr,低沸物回收率高,低沸物中联苯—联苯醚含量低,分离效果和能耗明显好于简单的闪蒸分离。

(3)闪蒸分离和塔式分离各有优缺点,需要综合考虑实际情况来选择合适的再生工艺。