用Excel进行精馏塔理论板数的计算

刘景梅,马凤云,王德民

(新疆大学 化学与化工学院,新疆 乌鲁木齐 830046)

随着科学技术的日益发展,分离液体混合物的新技术、新方法层出不穷。然而,精馏仍然是化学工业和石油化工中最常用的分离液体混合物的方法之一,尤其是在炼油、石油化工和化学工业中[1]。故而,精馏过程的理论计算对精馏塔的优化设计和迅速、准确、可靠的自动控制等问题有着非常重要的理论指导意义[2]。从上世纪五十年代末以来,每年都有新的精馏算法发表,同时还有大量的算法因涉及专利而未发表,可见精馏算法领域研究之活跃。

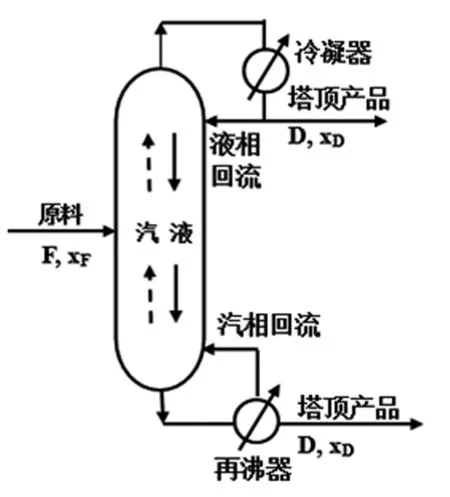

图1 精馏过程示意图Fig.1 Sketches of rectification process

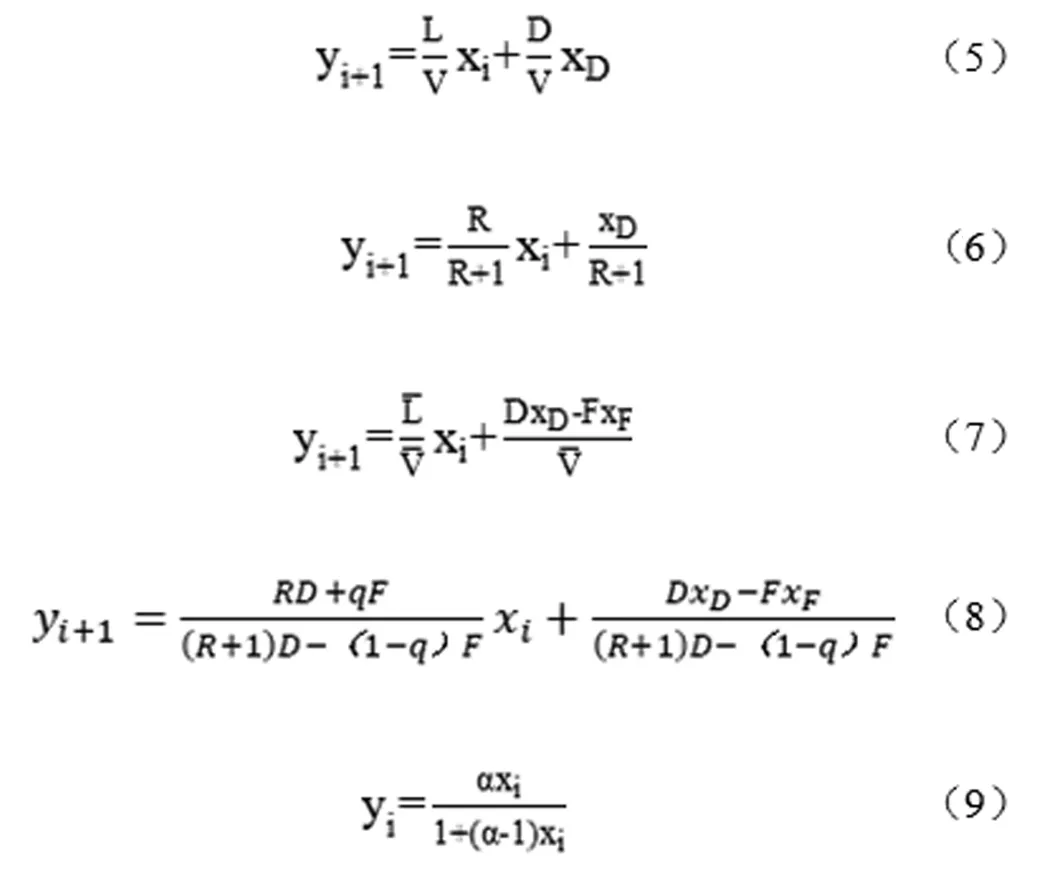

精馏塔理论板的简捷算法的简捷算法只适用于初步设计,最终设计的完成,须使用下面的严格计算法。而逐板计算法需反复使用每一平衡级物料衡算式、相平衡式、摩尔分率归一方程式、热量衡算式进行多次反复计算,计算过程繁杂、冗长。而Excel具有强大的计算功能[4],内嵌很多函数功能[5-10],可视化强。笔者采用逐板计算法利用Excel完成精馏过程理论板的求取,无需编程,简易快捷,且计算准确度高。

1 计算模型

图1为精馏过程示意图,对于二元理想体系,满足恒摩尔流假定,则描述精馏过程的基本方程有:全塔物料衡算得方程(1)和(2);轻组分回收率定义为方程(3)回流比系数定义式为方程(4) ;精馏段操作线方程为方程(5)或(6),提馏段操作线方程为方程(7)或(8);相平衡方程为方程(9)。

F=D+W

(1)

FXF=DXD+WXW

(2)

R=nRmin

(4)

2 计算过程

工艺条件[1]:含苯40%,流量为100kmol/h的苯与甲苯混合液在常压下进行精馏,要求:塔顶产品浓度为0.9,苯的回收率不低于90%,塔顶设全凝器,泡点回流,冷却水进口温度为25℃,出口温度不超过45℃,塔底再沸器采用饱和水蒸汽间接加热的方式,蒸汽温度不超过180℃。在操作条件下,物系的相对挥发度为2.47。求泡点进料,泡点回流R=1.2Rmin时的理论板数,并讨论进料热状态、回流比因素对所需理论板数的影响。

2.1 泡点进料,R=1.2Rmin时所需理论板数的计算

图2 q=1,R=1.2Rmin时所需N的计算过程及结果Fig.2 The calculation process and results for N when q=1 and R=1.2Rmin

首先输入进料状况和分离要求,进料热状态q为1,回流比系数n为1.2。其次在单元格D6中输入“=B3”计算q=1时的xq,根据方程(2.16)在单元格D7中输入“=(-1*(B6+B3*(B7-1)-B7*(B6-1))+POWER(POWER(B6+B3*(B7-1)-B7*(B6-1),2)+4*(B6-1)*(B7-1)*B3*B7,0.5))/(2*(B6-1)*(B7-1))”计算q≠1时的yq;xq视q的情况而定,可使用IF函数实现自动判断,故在单元格D8中输入“=IF(B6=1,D6,D7/(B7-(B7-1)*D7))”,计算xq,作为逐板计算时改换操作线方程的条件,根据方程(9)在单元格D9中计算yq,根据方程(14)在单元格D13中输入“=(B4-D9)/(D9-D8)”以计算最小回流比;在C16:D17区域内计算精馏段和提馏段内的汽液相流量。然后在单元格D18输入“=B4”,根据方程(16)在单元格C18中输入“=D20/($B$7-($B$7-1)*D20)”并向下填充至C99,根据方程(5)与方程(7)在D19单元格中输入“=IF(C20>=$D$9,$C$16/$D$16*C20+$D$2/$D$16*$B$4,$C$17/$D$17*C20-$D$3*$D$4/$D$17)” 并向下填充至D99;在此,使用MATCH函数快速获得理论板数,故在D10单元格中,输入“=MATCH(D4,C18:C97,-1)+1”以自动计算进料板位置,在D11单元格中,输入 “=MATCH(D4,C18:C97,-1)+1”自动计算得理论板数为13块,计算过程见图2。

2.2 进料热状态对理论板数的影响

为研究一定的回流比下进料热状态q对理论板数N的影响,首先用2.1的计算方法分别计算不同回流比系数(n∈[1.05,2.45])下进料热状态q=0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、 0.8、0.9、1时所需的理论板数N,再选取n=1.05、1.55和2.05时,研究进料状态q对理论板数的影响,结果见图3。可见,进料热状态一定时,随着回流比系数的增大,理论板数呈阶梯型减小,且回流比系数较小(n<1.35)时,进料热状态对理论板数的影响较大,随着回流比系数的增加,进料热状态对理论板数的影响逐渐减小。所以虽然回流比较小时,操作费用较低,但对控制的要求较高,控制难度大。

图3 不同n下q对N的影响Fig.3 The influence of q on N under different n

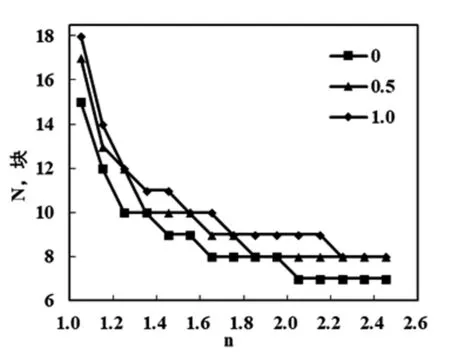

2.3 回流比对理论板数的影响

为了研究回流比对理论板数的影响,首先用2.1的计算方法计算不同进料状态(q∈[0,1.0])时,回流比系数n=1.05,1.15,1.25,1.35,1.45,1.55,1.65,1.75,1.85,1.95,2.05,2.15,2.25,2.35,2.45下所需的理论板数,再并选取q=0、0.5和1.0时,研究进料状态q对理论板数的影响,结果见图4。可见,回流比系数一定时,随进料热状态的增大,理论板数略有增大,且呈阶梯型;且回流比较小时,进料热状态对理论板数的影响较大,这与2.2的结论相吻合。

图4 不同q下n对N的影响Fig.4 The influence of n on N under different q

由图3和4可见,理论板数随回流比系数、进料热状态的变化都呈阶梯型变化。这是因为本文采用板式塔,汽液两相接触方式为级式接触[2]。

3 结论

(1)利用Excel提供的MATCH、VLOOKUP等内置函数,可实现理论板数的自动获取、精馏塔直径的自动圆整,不仅避免了编程、而且计算快速准确、可视化强;

(2)利用Excel计算的另一个优点是,当操作物系和操作条件改变时,只需改变对应单元内相应的数值,相应计算过程和结果瞬间完成,便于进行某一条件对操作过程的影响研究,可大大方便教学和指导生产。

——以塔里木油区为例