冷凝-吸附技术在苯罐区废气治理中的应用

张 斌

(南京天加热能技术有限公司,江苏 南京 210009)

1 应用背景

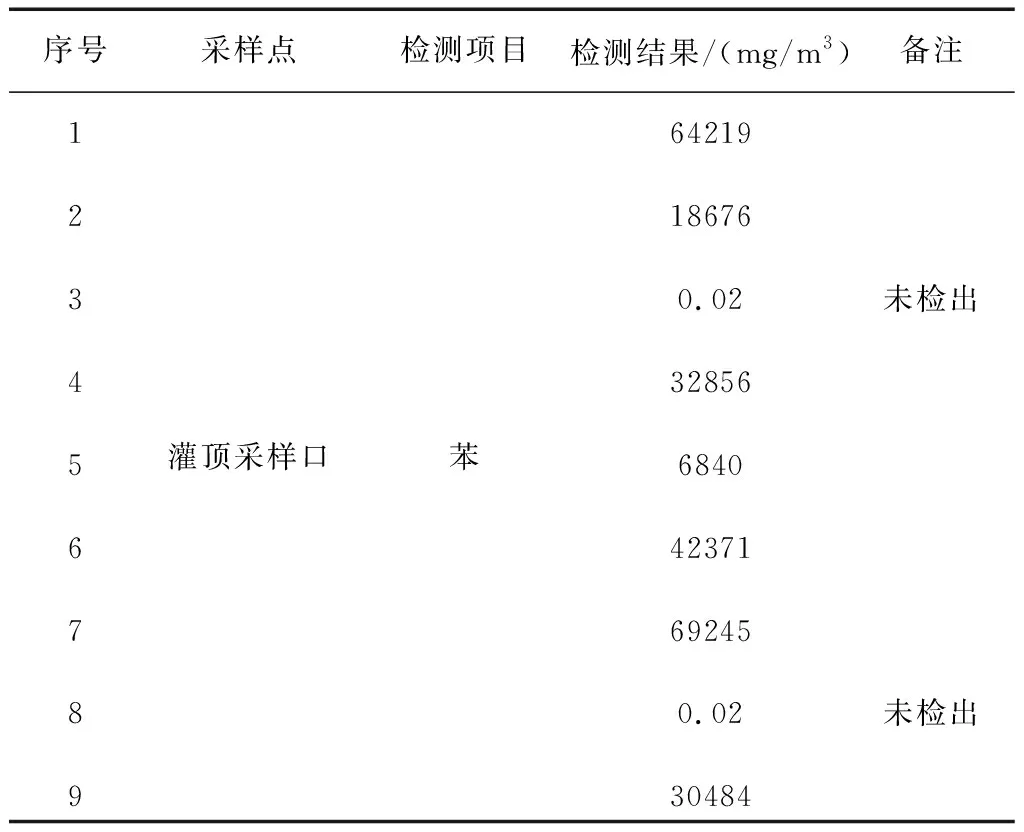

某炼厂苯罐区有3台内浮顶储罐,储罐总容积15000 m3,储罐的大、小呼吸排气通过设置在罐顶的呼吸阀直排大气,致使苯蒸汽排入大气,造成苯的损耗,同时会污染大气环境。通过对储罐罐顶气的采样检测,得出不同工作状态下储罐排气中苯的含量,见表1。

表1 灌顶排放气检测数据

国家环保部在2015年5月正式颁布实施的GB31570-2015《石油炼制工业污染物排放标准》中明确规定了石油炼制企业大气污染物的排放限值,其中特征污染物苯的排放限值为≤4 mg/m3。

由表1可以看出,虽然处于不同操作状态时罐顶气中苯含量变化较大,但多数情况下其中的苯含量严重超过排放限值。基于以上原因,需要新建一套废气治理装置,进行苯油气的回收,减少环境污染。

2 装置简介

当前,有机废气治理的主要技术有冷凝法、吸收法、吸附法、膜分离法、燃烧法等,这些工艺技术各有优缺点及适合使用的工况。本装置结合现场实际情况,采用冷凝-吸附组合技术,废气治理装置由冷凝单元和吸附单元两部分组成,装置处理规模150 m3/h,治理后的排放气满足环保要求,同时还可以回收部分苯。装置流程简图见图1。

图1 废气治理装置流程简图

2.1 冷凝单元

冷凝单元采用两级机械制冷,一级制冷将废气冷却到6℃,二级制冷将废气冷却到-45℃。废气通过两级冷却后分离出其中大部分的苯,剩余的废气经升温至15℃左右后进入吸附单元进一步处理。

由于苯的冰点为5.53℃,为了防止低温下分离出的苯在冷却器内壁结霜,长时间运行后形成冰堵,影响设备的稳定运行,冷凝单元采用双通道设计,并在控制上加入自动切换除霜系统,以冷却器的压差为信号,当某一面的运行压差达到一定值时,系统会自动切换冷凝通道并对原运行通道进项融霜。

冷凝及融霜阶段产生的液态苯收集后通过泵送回苯储罐回收利用。

冷凝单元的运行参数见表2。

表2 冷凝单元运行参数

2.2 吸附单元

冷凝单元出口的含苯废气进入吸附单元,在通过吸附剂床层时苯被吸附在活性炭的表面,从而实现苯的分离去除,吸附塔出口的废气通过排气筒排入大气。吸附单元采用变压吸附工艺,两台吸附塔并联设置,交替进行吸附/脱附操作。为了保证吸附塔出口的废气中苯含量小于标准限值,需要在吸附塔被穿透之前进行切换。

吸附塔内装填活性炭吸附剂,本项目选用的吸附剂为专门针对苯进行设计的,在操作条件下对苯具有良好的吸附和脱附能力,吸附剂的规格参数见表3。

表3 吸附剂的规格参数

吸附单元采用常压吸附,真空脱附操作,系统配干式真空泵使吸附塔内形成真空,为了平衡脱附后的塔内压力,系统采用氮气对吸附塔进行吹扫。吸附系统的运行参数见表4。

表4 吸附系统的运行参数

3 装置运行效果

有机废气治理装置安装调试结束后,一直处于稳定运行状态,运行过程中持续不定期的装置处理后的排放气进行采样,并采用气相色谱法分析其中苯的浓度,其中某个星期的检测结果见表5。

由检测结果可知,装置运行后,经过处理后的废气中苯的浓度低于GB31570-2015《石油炼制工业污染物排放标准》中规定的限值4 mg/m3,满足排放的要求。

表5 装置运行检测结果

4 结论

通过本装置的运行结果,可知采用冷凝-吸附组合工艺技术处理苯罐区大、小呼吸排出的有机废气是可行的,处理后的排放气可以满足国家标准规定的排放要求,同时还可以回收部分苯。此外,这一结果对苯装车、装船等过程中产生的含苯废气的治理工艺的选择可以起到良好的借鉴作用。