溶剂脱沥青工艺优化

廖志新,王 红,罗 涛,孔佳骏,王翠红,佘玉成,申海平,管翠诗

(中石化石油化工科学研究院有限公司,北京 100083)

全球石油资源正呈现重质、劣质化趋势,促使重油加工技术发展稳中有进,溶剂脱沥青(SDA)可高效脱除重油中的金属和沥青质,其作为一种低操作温度的物理分离法重油加工技术将越来越受重视[1-2]。重油经SDA分离得到低杂质含量、低残炭值的脱沥青油(DAO)[3]及高残炭值富集沥青质和金属的脱油沥青(DOA),DAO可作催化、加氢和润滑油基础油原料,DOA可生产沥青产品或用作气化和焦化原料。SDA技术可根据炼油厂需要灵活调整产品收率,与多种工艺组合实现重油价值的最大化利用,是炼油厂提质增效、优化重油加工的重要手段。国际上广泛工业应用的SDA技术有UOP公司抽提脱金属(Demex)技术[4]和KBR公司渣油超临界抽提(ROSE)技术[5],国内有中石化石油化工科学研究院有限公司(简称石科院,RIPP)的渣油灵活脱沥青(Residue flexible solvent deasphalting,RFSD)技术和中国石油大学的SELEX Asp技术[6]等。在原油日益短缺、进口原油劣质化加剧、环保标准严苛的形势下[7],SDA技术将在重质油加工中发挥重要作用。

在炼油能力过剩及“油转化”、“油转特”背景下,以丁烷SDA生产DAO用于催化装置增产化工原料,DOA用于调合生产沥青产品的重油加工路线备受关注,中国SDA技术与国外前沿技术相比在能耗方面存在差距[8],在节能降耗方面研究不足,优化SDA工艺可提高抽提效率并降低能耗,有效提升企业经济效益并为“双碳”[9]作贡献。SDA装置的成本与综合能耗取决于抽提单元工艺参数与溶剂回收工艺流程,为整体优化SDA工艺降低成本和综合能耗,需要同时对抽提单元和溶剂回收单元进行优化。笔者通过处理量为3 kg/h的SDA连续评价装置对管输减压渣油(VR)进行工艺实验,考察了不同抽提条件和抽提方式的分离效果,获得优化的抽提工艺参数。在此基础上通过Aspen Plus软件对1×106t/a的SDA工业装置进行全流程模拟,考察了超临界溶剂回收塔操作条件、最小换热温差和溶剂/减压渣油质量比(剂/油质量比)对换热成本和综合能耗的影响,为SDA工业现有装置的操作优化和新建装置的设计提供借鉴。

1 实验部分

1.1 原料和试剂

实验原料取自中国石油化工股份有限公司武汉分公司混炼管输原油(胜利原油占30%,其他为罕戈、杰诺、阿布扎库姆、赛巴、阿曼原油等)>500 ℃的减压渣油(VR)馏分,其性质见表1。溶剂为河南濮阳中炜精细化工有限公司生产的纯度> 99%的正丁烷。

表1 用于SDA实验的管输减压渣油性质

1.2 SDA评价实验

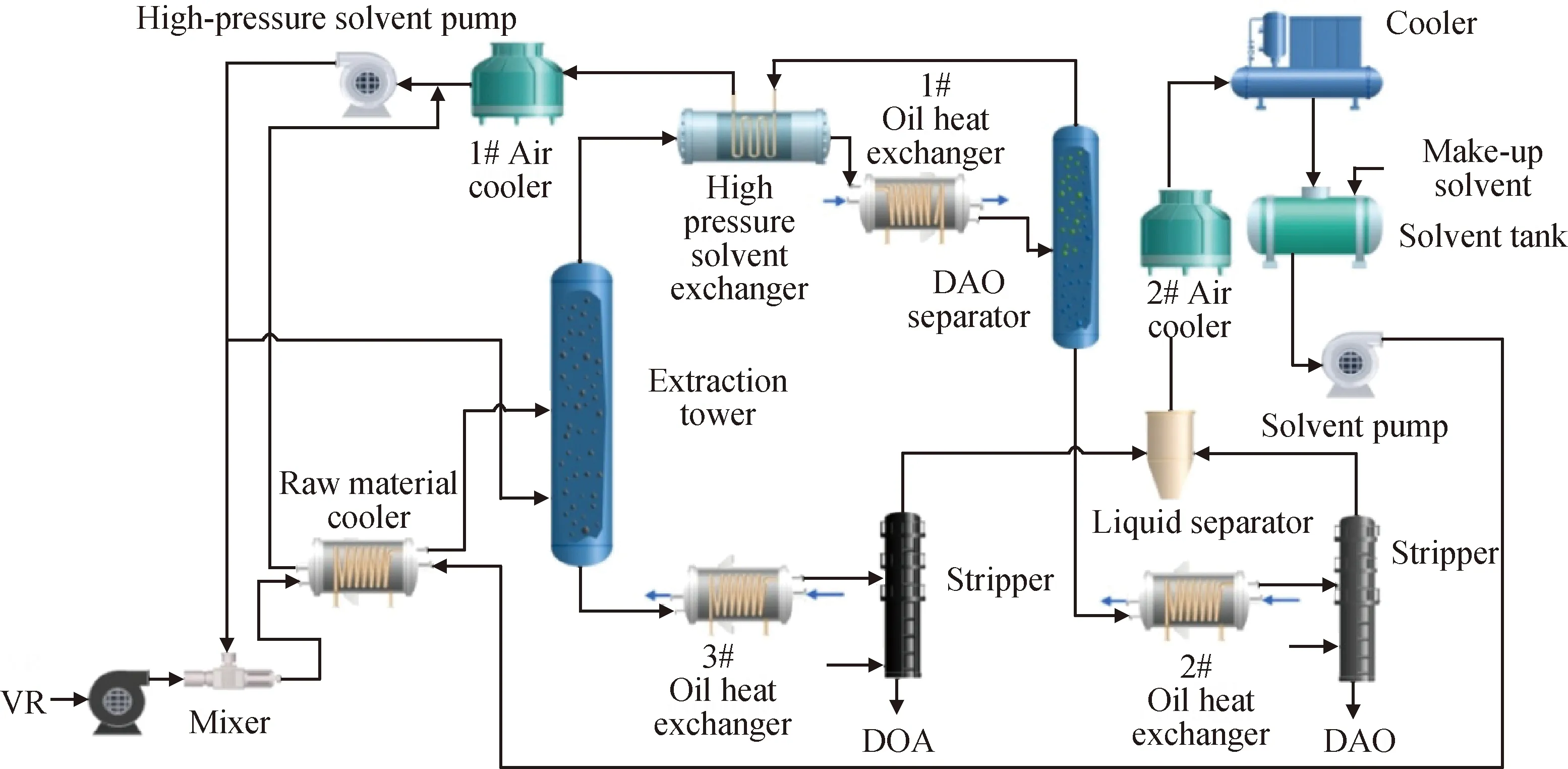

采用石科院处理量为3 kg/h的SDA连续评价装置进行抽提单元优化,其工艺流程见图1。

SDA—Solvent deasphalting;VR—Vacuum residue;DAO—Deasphalted oil;DOA—Deoiled asphalt

丁烷SDA实验条件:抽提压力为4.5 MPa,抽提温度范围为100~140 ℃,剂/油质量比范围为2.0~3.0。抽提方式包括逆流-抽提、溶剂预混-逆流-抽提和混合-沉降。其中,逆流-抽提是指减压渣油与溶剂在抽提塔内逆流接触萃取,处理效率高且占地面积小;溶剂预混-逆流-抽提是在逆流-抽提基础上,将部分溶剂与减压渣油预混合后再送入抽提塔,实验所采用的预混剂/减压渣油质量比为0.5;混合-沉降是指减压渣油与溶剂在抽提塔外的静态混合器充分混合接触后送到沉降塔分离,单级效率高、结构简单、易放大、运转稳定可靠,但占地面积较大。

DAO收率(y(DAO),%)计算如式(1)所示。

(1)

其中:m为质量,kg。

DOA收率(y(DOA),%)计算如式(2)所示。

(2)

残炭、Ni、V、S、N脱除率(R,%)计算如式(3)所示。

(3)

其中:w为质量分数,%;x代表残炭或Ni、V、S、N。

1.3 SDA工业装置流程模拟

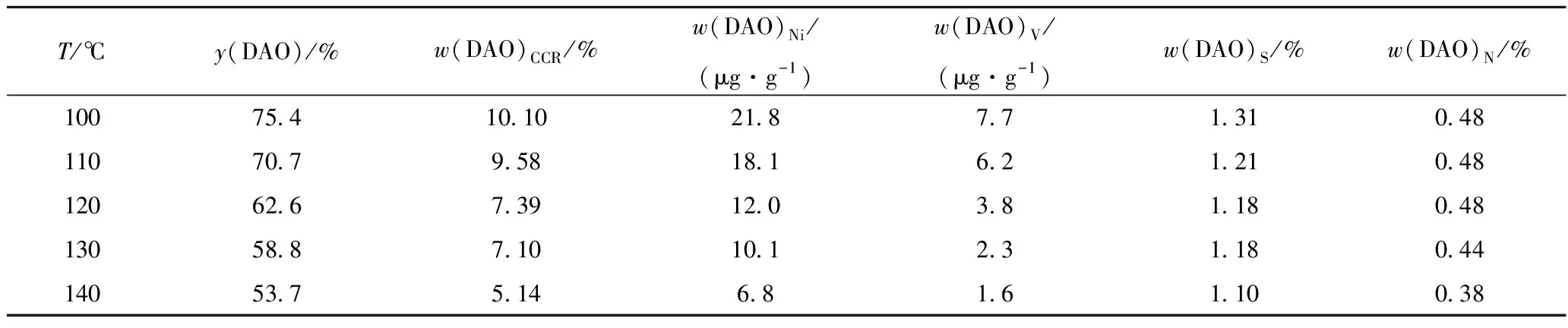

丁烷SDA工业装置流程见图2。与图1相比,在DAO汽提塔前增加了超临界溶剂回收塔(DAO分离器)。SDA工业装置超临界溶剂回收[10]工艺流程有所不同,高压溶剂泵可设在抽提塔与高压溶剂换热器之间,对抽提塔顶的抽出相溶液加压和换热后送入超临界溶剂回收塔,超临界溶剂回收塔操作压力高于抽提塔(流程A);或如图2所示将高压溶剂泵设在高压空冷器后,对回收的溶剂加压后送入抽提塔,抽提塔的操作压力高于超临界溶剂回收塔(流程B)。

SDA—Solvent deasphalting;VR—Vacuum residue;DAO—Deasphalted oil;DOA—Deoiled asphalt

溶剂回收单元决定SDA换热成本和综合能耗,其先进性是SDA装置经济性的关键[11],核心参数是超临界溶剂回收操作条件和全系统的剂/油质量比。为给工业装置提供精准支撑应优选过程模拟物性方法,研究表明,采用PENG-ROB和PSRK物性方法计算SDA过程[12-14]与现场操作数据接近。选取应用最广的PENG-ROB物性方法及管输减压渣油性质数据(见表1),以Aspen Plus软件模拟SDA工业装置全流程,考察不同超临界溶剂回收条件、最小换热温差和剂/油质量比对SDA过程换热成本和综合能耗的影响。

2 结果与讨论

优化SDA装置应在保证产品质量前提下重点降低换热器热负荷及综合能耗,而超临界溶剂回收条件与换热成本和能耗直接相关。通过连续评价实验优选操作参数并在保证产品质量前提下,可进一步通过优化超临界溶剂回收条件、最小换热温差和剂/油质量比来降低换热器成本及能耗,使炼油厂效益最大化。

2.1 抽提单元优化

抽提塔是SDA核心设备,其分离效率直接影响产品收率和质量[15]。抽提温度和剂/油质量比是抽提塔核心操作参数,抽提温度是调节DAO收率既灵敏又方便的手段,剂/油质量比直接关联SDA装置的投资与操作费用。SDA工业装置常用抽提方式有逆流-抽提和混合-沉降,为加强原料油分散可设置溶剂预混。采用处理量为3 kg/h的SDA连续评价装置,先以逆流-抽提方式考察管输VR丁烷SDA抽提温度和剂/油质量比对分离效果的影响,再对比溶剂预混、混合-沉降等不同抽提工艺。

2.1.1 抽提温度对产品收率和性质的影响

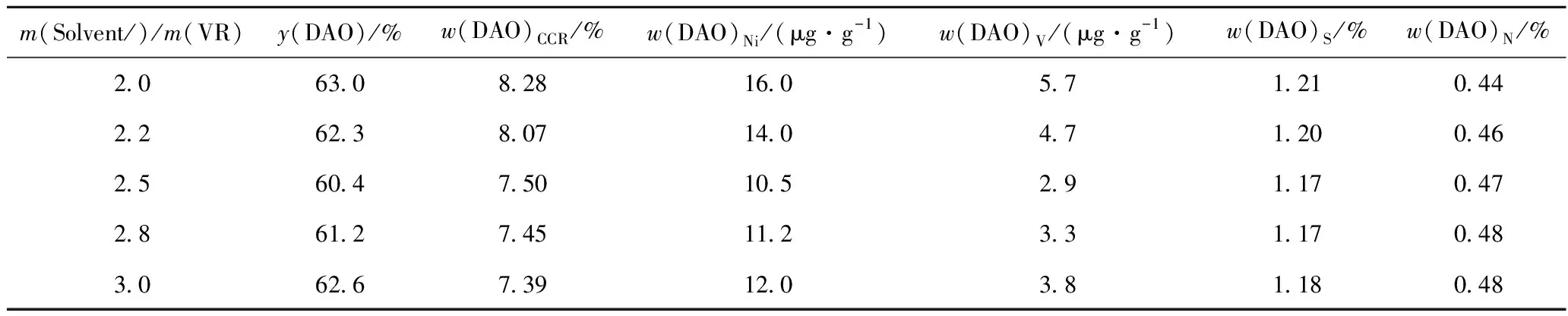

抽提温度过低会使渣油黏度增大、传质慢,抽提温度过高易接近溶剂临界温度使溶剂密度及溶解度随温度变化敏感而影响操作稳定性,丁烷临界温度为151.9 ℃,抽提温度范围宜为100~140 ℃。在抽提压力4.5 MPa、剂/油质量比3.0条件下考察抽提温度对DAO收率的影响,结果如表2所示。由表2可以看出,100 ℃时DAO收率最高达到75.4%,随着抽提温度升高,丁烷密度逐渐变小,溶剂和四组分之间的溶解度参数差值越来越大[16-18],相溶性变差,胶质、芳香分和饱和分依次析出,DAO收率明显降低,140 ℃时仅为53.7%,抽提温度对DAO收率影响显著。

表2 不同抽提温度的DAO收率(y(DAO))和性质结果

提高DAO收率应兼顾其产品质量,表2和表3为管输减压渣油丁烷SDA抽提温度评价结果。溶剂对渣油四组分溶解度由高到低依次为饱和分>芳香分>胶质,几乎不溶沥青质,低抽提温度DAO收率高,丁烷对重组分溶解度亦提高,部分更难溶、杂质含量更高的大分子芳香分和胶质更易进入DAO中,使S、N和金属等非理想组分含量随DAO收率升高而增加。在100 ℃时S质量分数最高,达到1.31%,比140 ℃的1.10%提高了19.1%,100 ℃时Ni和V质量分数则分别为140 ℃时的3.2、4.8倍。

表3 不同抽提温度的DOA收率(y(DOA))和性质结果

DAO残炭值是重油催化装置的重要指标,通常应不超过 8%。如表2数据所示,随抽提温度升高,残炭值与金属含量呈明显下降趋势,DAO质量快速提升。综合考虑装置温度波动及能耗等因素,抽提温度优选为120 ℃。

2.1.2 剂/油比对产品收率和性质的影响

剂/油比是SDA另一重要参数,受原料特性和产品质量制约,适宜剂/油比可提高工艺经济性,保持SDA过程操作稳定。在抽提压力4.5 MPa、抽提温度120 ℃条件下考察剂/油质量比对产品收率的影响,结果如表4和5所示。由表4可以看出,剂/油质量比在2.0~3.0范围内调整对DAO收率影响不大,随着剂/油质量比的增加,DAO收率先减小后增加,在剂/油质量比为2.5时DAO收率最低为60.4%。

表4 不同剂/油质量比的DAO收率(y(DAO))和性质结果

表5 不同剂/油质量比的DOA收率(y(DOA))和性质结果

抽提过程中各组分参与相际间传质活跃[19],剂/油质量比由2.5降低时,DAO收率不降反升。这是由于饱和烃和芳烃溶解于溶剂中并达到一定浓度后,溶液对胶质分子的溶解力更强,进一步从减压渣油中抽提出更重组分,且剂/油质量比低时,轻、重两相密度差小,一些密度较大的芳烃和胶质易进入轻组分相,剂/油质量比降到2.0时DAO收率最高达到63.0%;同时DAO性质明显变差,剂/油质量比为2.0时残炭、Ni、V质量分数比剂/油质量比为2.5时分别提高了10.4%、52.4%、96.6%。

剂/油质量比为2.5时,溶剂的量达到一临界点,溶液溶解度与溶剂接近。随着剂/油质量比的增加,溶液总量增加,溶剂溶解更多胶质,DAO收率随剂/油质量比的增加而增大,剂/油质量比由2.5升到3.0时,DAO收率增加2.2百分点,残炭、S和N质量分数变化不明显,金属Ni、V质量分数分别增加1.5 μg/g和0.9 μg/g。

综合考虑剂/油质量比对DAO收率和性质的影响及能耗等因素,剂/油质量比优选为2.5。

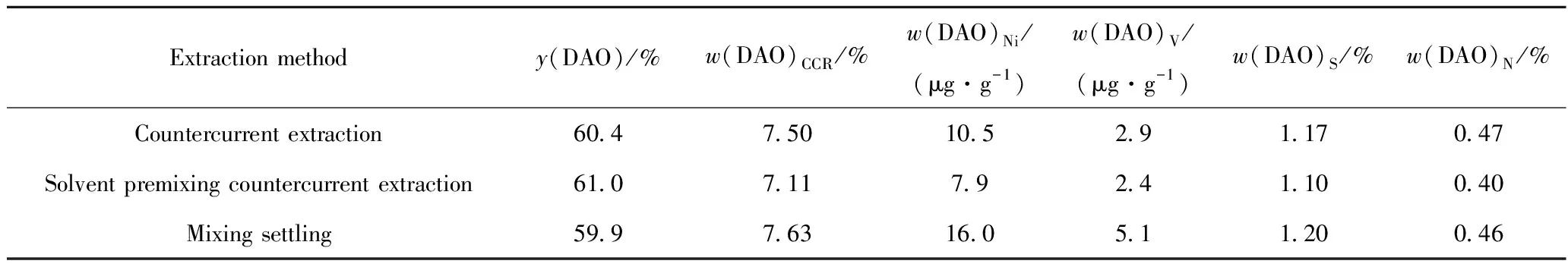

2.1.3 不同抽提方式对产品收率和性质的影响

优选抽提方式,结合新型高效填料可增加液泛通量提高装置处理能力,更好地分散液滴并减少轴向返混提高传质效率[20],大幅提升单塔最大处理能力,处理能力≥1.5×106t/a的抽提塔塔径可降至3.5 m。以连续评价装置在抽提压力4.5 MPa、抽提温度120 ℃、剂/油质量比为2.5的优选条件下对比逆流-抽提、溶剂预混-逆流-抽提和混合-沉降3种不同抽提方式的结果见表6和表7。

表6 不同抽提工艺的DAO收率(y(DAO))和性质结果

表7 不同抽提工艺的DOA收率(y(DOA))和性质结果

在剂/油质量比均为2.5条件下,溶剂预混-逆流-抽提比逆流-抽提方式前置了溶剂预混,溶剂预混降低了原料渣油黏度,使渣油液滴更易被分散,增加了比表面积,使渣油液滴与溶剂充分接触促进了传质。当预混溶剂/减压渣油质量比为0.5时,与逆流-抽提相比,DAO收率提高0.6百分点,且残炭、S、N和金属质量分数均降低,DAO质量提高,全面提高了SDA抽提效果。

逆流-抽提与混合-沉降总溶剂用量相等,逆流-抽提过程中减压渣油与新鲜溶剂通过密度差作用持续逆流接触,一些性质较好、相对较轻的组分更易被萃取到DAO相中。不同抽提方式的残炭、S、N、Ni和V的脱除率对比如表8所示。由表8可以看出,相比混合-沉降方式,逆流-抽提方式的DAO收率高0.5百分点,残炭、S、N、Ni、V脱除率略高。杂质脱除率由高到低的抽提方式顺序为溶剂预混-逆流-抽提、逆流-抽提、混合-沉降。故新建SDA装置优选抽提效率高、DAO质量好且设备占地面积小的溶剂预混-逆流-抽提方式。

表8 不同抽提方式的管输减压渣油(VR)丁烷SDA过程抽提效果对比

2.2 工业装置全流程优化

2.2.1 输入条件和流程模拟结果

流程模拟工业SDA过程边界条件和操作条件见表9。优化的抽提塔反应条件为:剂/油质量比2.5,抽提温度120 ℃,抽提压力4.5 MPa(以保证抽提塔操作压力高于超临界溶剂回收塔(流程B)时,塔顶抽出相靠自压送到超临界溶剂回收塔)。超临界状态下溶剂溶解能力和其密度直接相关,为保证2种溶剂回收流程下超临界溶剂回收塔的分离效果相同,当流程B超临界溶剂回收塔的操作条件为温度200.8 ℃、压力4.2 MPa时,与流程A中的操作条件温度240 ℃、压力5.0 MPa下的溶剂密度相同,均为96.4 kg/m3。设置4种不同方案(如表9所示),分别考察超临界溶剂回收操作条件、最小换热温差和剂/油质量比对SDA过程换热成本和综合能耗的影响。

表9 流程模拟的工业SDA过程边界条件和操作条件

利用Aspen Plus软件对表9中4种方案进行流程模拟和计算,渣油处理量为1×106t/a,开工时间8400 h/a,计算结果列于表10。

表10 工业SDA过程热负荷和功率流程模拟结果

2.2.2 超临界溶剂回收条件和最小换热温差对换热成本和综合能耗的影响

方案1~方案3中抽提塔采用溶剂预混-逆流-抽提方式的产品收率数据(见表8)进行流程模拟,考察超临界溶剂回收操作条件和最小换热温差对换热成本和综合能耗的影响,结果见表10。由表10可以看出,相比方案1,方案2的高压空冷器(1#空冷器)热负荷增加256 kW,高压溶剂泵和低压溶剂泵功率降低,导热油总热负荷降低429 kW,综合能耗仅增加4.69 MJ/t。方案2高压溶剂换热器热负荷降低至23736 kW,比方案1降低了24%,换热成本大幅降低。

由表10还可以看出,与方案1和方案2不同,方案3中高压溶剂换热器采用的是高效换热器,最小换热温差从15 ℃降至10 ℃,高压溶剂换热器热负荷为25129 kW,比方案1节约6128 kW;导热油换热器总热负荷为19160 kW,比方案1节约1822 kW;方案3综合能耗最低,比方案1低143.63 MJ/t。方案3换热成本和综合能耗大幅降低,有效提高了SDA装置经济性。

超临界溶剂回收塔的优化需统筹考虑能耗与换热成本之间的关系,优选适宜的超临界溶剂密度范围,在保证超临界塔分离效果的前提下,尽可能降低操作温度和换热成本,可采用高效换热器降低最小换热温差从而降低能耗。综上所述,超临界溶剂回收塔操作条件优化为压力4.2 MPa、温度200.8 ℃,高压溶剂换热器最小换热温差为10 ℃。

2.2.3 剂/油比对换热成本和综合能耗的影响

方案4中,剂/油质量比为2.8,抽提塔采用逆流-抽提,其产品收率与方案1~方案3接近。由表10可见,剂/油质量比从2.8(方案4)降低至2.5(方案3)时,高压溶剂换热器热负荷降低3463 kW,高压溶剂-导热油换热器(1#换热器)热负荷降低358 kW,导热油换热器总热负荷317 kW,综合能耗降低42.89 MJ/t。在保证产品收率和质量的前提下降低剂/油质量比可有效提高SDA装置经济性。

3 结 论

(1)管输减压渣油丁烷溶剂脱沥青抽提优化条件为:抽提压力4.5 MPa,抽提温度120 ℃,剂/油质量比2.5。

(2)不同抽提方式实验结果表明,增加溶剂预混提高了溶剂脱沥青抽提效果;逆流-抽提方式比混合-沉降方式脱沥青油收率更高;对杂质的脱除率由高到低的抽提方式顺序为预混-逆流-抽提>逆流-抽提>混合-沉降。

(3)输入优选条件、产品收率、性质等基础数据进行管输减压渣油丁烷SDA工业装置全流程模拟,将超临界溶剂回收塔操作条件从压力5.0 MPa、温度240 ℃优化为压力4.2 MPa、温度200.8 ℃,将高压溶剂换热器最小换热温差从15 ℃优化为10 ℃,可使高压溶剂换热器热负荷降低6128 kW,综合能耗降低143.63 MJ/t;剂/油质量比从2.8优化至2.5时,高压溶剂换热器热负荷降低3463 kW,综合能耗降低42.89 MJ/t。