镓状态对原位合成高硅Ga-ZSM-5的甲醇制芳烃反应性能影响

倪婉萍,刘 民,郭新闻

(大连理工大学 化工学院 PSU-DUT联合能源研究中心 精细化工国家重点实验室,辽宁 大连 116024)

芳烃是重要的化工基础原料,在橡胶、树脂、医药、纤维等领域应用广泛,主要通过催化重整等石油化工路线获得。据统计,全球85%以上的芳烃通过石油路线生产[1]。鉴于中国富煤、贫油、少气的能源结构特点,需要开发芳烃生产的新途径。近年来,中国甲醇产能过剩,同时煤基甲醇占比为79%[2]。通过甲醇制芳烃(MTA)技术,将煤化工路线得到的甲醇转化为芳烃,减少对石油资源的依赖,对中国能源可持续发展具有重要意义。

甲醇转化过程可概括为:首先,甲醇脱水生成二甲醚;然后,甲醇/二甲醚在酸中心上催化转化为低碳烯烃;最后,低碳烯烃通过聚合、环化、氢转移等反应转化为长链烯烃、烷烃、芳烃等混合物[3]。通过改变工艺条件和催化剂类型可以调控甲醇转化产物的选择性,形成甲醇制丙烯(MTP)、甲醇制芳烃等不同的过程。张宝珠[4]发现温度高于350 ℃时甲醇转化率达100%,温度继续升高有利于烯烃和芳烃的生成,MTA反应适宜的温度范围为400~450 ℃。金属改性ZSM-5分子筛因为其优异的脱氢性能、择形性和可调变的酸性被认为是十分适宜的MTA催化剂[5]。研究人员考察了多种金属改性ZSM-5催化剂在甲醇制芳烃反应中的性能,如Ag[6-7]、Ni[7]、Cu[7]、Zn[8-9]、Ga[10-14]等。Inoue等[6]和Conte等[7]发现Ag、Cu和Ni使芳烃选择性显著提高。Niu等[8]和Wang等[9]采用Zn改性ZSM-5提高了MTA反应芳烃选择性和稳定性。Lalik等[10]发现Si/Ga摩尔比17.6的无铝ZSM-5催化剂具有优异的芳烃选择性。苗青等[11]发现Ga改性正硅酸乙酯(TEOS)制备的ZSM-5中非骨架Ga含量高,甲醇芳构化活性高。Hsieh等[12]也发现非骨架Ga对提高芳烃选择性有重要作用,可与B酸协同促进芳烃生成。目前MTA反应性能较好且最常用的2种金属是Zn和Ga。Zn价格低廉,应用更为广泛。Ga和Al都能形成Si-O-M3+(M=Ga、Al)四面体,即处于ZSM-5骨架上。Zn比Ga更难进入ZSM-5骨架,且高温下不稳定,向外迁移形成骨架缺陷[5,13]。

金属改性方式有浸渍、原位合成、离子交换、机械混合、原子沉积等[15-18],对MTA性能也会产生影响。Niu等[8]发现,离子交换制备的Zn-ZSM-5芳烃选择性最高,其次是直接合成和浸渍催化剂,机械混合催化剂最低,而直接合成催化剂稳定性最好;同时发现Zn(OH)+物种的含量与芳烃选择性成正比。Ni等[13]采用直接合成法制备了纳米Zn改性ZSM-5催化剂,与浸渍法制备的催化剂比,在MTA反应中BTX(苯、甲苯和二甲苯混合物)产率和稳定性更高。直接合成的方法和纳米结构有利于Zn分散在ZSM-5中,极大提高了反应稳定性。Freeman等[14]采用不同的机械混合方式制备了Ga2O3/ZSM-5催化剂,显著提高了HZSM-5的芳烃选择性。酸性是影响MTA反应的重要因素,很多学者在甲醇制芳烃反应研究中使用低硅/铝比ZSM-5作为催化剂,与高硅/铝比ZSM-5相比,低硅/铝比ZSM-5酸量大,强酸多,反应初始芳烃选择性更高,但失活较快[12,15-16]。

目前MTA催化剂存在的问题是高稳定性和高芳烃选择性不能兼备。负载金属会产生新的脱氢活性中心,提高芳烃选择性的同时降低了催化剂的稳定性。高硅/铝比ZSM-5具有良好的催化裂解性能,利于甲醇转化为烯烃,具有更高的稳定性,但目前应用在MTA反应中的研究较少。笔者制备了高硅ZSM-5,采用乙二胺与硝酸镓预先络合的方式,原位引入不同含量Ga,并考察Ga-ZSM-5的MTA反应性能。

1 实验部分

1.1 原料和试剂

正硅酸乙酯(TEOS)、九水合硝酸铝(Al(NO3)3·9H2O)、氢氧化钠(NaOH),均为分析纯,购于西陇科学股份有限公司;四丙基氢氧化铵(TPAOH)溶液,质量分数25%,购于上海才锐化工科技有限公司;无水乙二胺(C2H8N2),分析纯,购于天津市大茂化学试剂厂;硝酸镓水合物(Ga(NO3)3·xH2O),质量分数99.9%,购于阿拉丁试剂有限公司;无水甲醇(CH3OH),分析纯,购于天津市科密欧化学试剂公司。

1.2 催化剂的制备

将19.38 g TEOS、18.6 g TPAOH和86.50 g H2O搅拌混合均匀得到溶液A;然后置于35 ℃水浴锅内搅拌3 h,升温至80 ℃,继续搅拌3 h。将0.37 g NaOH、0.12 g Al(NO3)3·9H2O和6.2 g H2O搅拌混合均匀得到溶液B,将溶液B加入到上述溶液A中,继续搅拌90 min,装入250 mL聚四氟乙烯内衬的反应晶化釜,170 ℃晶化24 h。晶化结束后将所得固体用去离子水洗涤至滤液中性后离心,然后100 ℃下烘干滤饼,540 ℃焙烧6 h,得到Na型ZSM-5催化剂。将Na型ZSM-5催化剂置于1 mol/L的硝酸铵溶液中,固/液质量比为1/10,80 ℃搅拌交换1.5 h,重复3次,每次交换后离心洗涤,100 ℃下烘干;然后于540 ℃焙烧4 h得到H型ZSM-5催化剂。

将0.41 g Ga(NO3)3·xH2O、1.55 g C2H8N2和6.03 g H2O搅拌混合均匀后得到溶液C。将溶液A在35 ℃下搅拌3 h,将溶液C逐滴加入溶液A中,继续升温至80 ℃、搅拌3 h;然后继续加入溶液B,搅拌90 min后,装入250 mL聚四氟乙烯内衬的反应晶化釜,170 ℃晶化24 h。晶化结束后操作步骤同H型ZSM-5催化剂的制备,得到H型Ga-ZSM-5催化剂。催化剂压片成型、筛分20~40目颗粒备用。将溶液C中Ga质量分数分别为0.25%、0.50%、0.75%、1.00%、2.00%制备的H型Ga-ZSM-5催化剂分别记为0.25Ga-ZSM-5、0.50Ga-ZSM-5、0.75Ga-ZSM-5、1.00Ga-ZSM-5和2.00Ga-ZSM-5。

1.3 催化剂的表征

采用日本Rigaku公司生产的SmartLab9型粉末X射线衍射仪(XRD)测定催化剂的晶体结构,CuKα源,管电压40 kV,管电流100 mA,扫描范围2θ为5°~50°。采用日本日立公司生产的SU8200型冷场扫描电镜(SEM)分析催化剂的形貌,加速电压为5 kV。采用美国Quanta Chrome公司生产的ChemBET Pulsar化学吸附仪,通过氨气程序升温吸附-脱附(NH3-TPD)测定催化剂的酸强度及酸量。采用美国康塔仪器公司生产的autosorb Q2气体吸附仪进行催化剂的氩气物理吸附-脱附实验,得到催化剂的孔结构数据。采用英国Thermo Fisher公司生产的ESCALAB 250Xi型X射线光电子能谱(XPS)仪测定催化剂的X射线光电子能谱。采用型号为Varian Vista-MPX的电感耦合等离子体发射光谱(ICP-OES)仪测定催化剂中的元素含量。采用德国Bruker公司生产的EQUINOX55型傅里叶红外波谱(Py-IR)仪测定催化剂的吡啶吸附峰。

1.4 催化剂反应性能评价

将1.0 g 20~40目催化剂置于反应管(内径8 mm)恒温段,在压力0.1 MPa、温度450 ℃、质量空速2 h-1的条件下,在固定床反应器上进行催化剂催化甲醇制芳烃反应性能评价。采用福立GC9720气相色谱对反应产物进行在线分析,TCD检测器、GDX-502、5A色谱柱检测H2、N2、CO、CO2;第一FID检测器和HP-PLOT Al2O3S色谱柱检测甲醇、二甲醚以及C1~C6烯烃和烷烃;第二FID检测器和HP-Innowax色谱柱检测C7烃类及C6及以上的芳烃。以甲醇转化率(x,%)和反应产物选择性(si,%)为反应性能评价参数,采用归一化法和碳守恒的方式计算,如式(1)和式(2)所示。

(1)

(2)

式中:fCH3OH和fCH3OCH3分别为甲醇和二甲醚的摩尔校正因子;ACH3OH和ACH3OCH3分别为甲醇和二甲醚的峰面积;ni表示反应产物i对应的碳原子数;fi表示反应产物i的摩尔校正因子;Ai表示反应产物i的峰面积。反应产物i为C1~C6烯烃、烷烃、C7烃类、C6及以上芳烃。

2 结果与讨论

2.1 催化剂的结构与形貌分析

ZSM-5和Ga-ZSM-5催化剂样品的XRD表征结果如图1所示。由图1可以看出,Ga-ZSM-5催化剂样品均具有典型的MFI特征衍射峰,未观察到Ga2O3的特征峰,说明金属分散度较高。

图1 ZSM-5和Ga-ZSM-5催化剂样品的XRD图谱

图2为ZSM-5和Ga-ZSM-5催化剂样品的扫描电镜照片。由图2可知:ZSM-5呈短柱状,存在少量的孪晶结构。0.25Ga-ZSM-5、0.50Ga-ZSM-5和0.75Ga-ZSM-5催化剂的晶粒大小均明显低于300 nm,1.00Ga-ZSM-5催化剂晶粒大小在300 nm左右,而2.00Ga-ZSM-5催化剂的晶粒大小与其他催化剂差异较大,多在350 nm左右;0.25Ga-ZSM-5、0.50Ga-ZSM-5、0.75Ga-ZSM-5、1.00Ga-ZSM-5和2.00Ga-ZSM-5催化剂的平均厚度依次为130、145、155、175和220 nm。Ga-ZSM-5催化剂晶粒粒径随着Ga含量增加而逐渐变大,表面也越来越粗糙,形状变得不规则。推测由于Ga离子在乙二胺的保护下进入ZSM-5孔道内部,当其含量较高时会影响ZSM-5的晶化过程,导致原位合成催化剂形貌出现变化。

表1为通过ICP-OES测试得到的ZSM-5和Ga-ZSM-5催化剂样品的体相元素含量及计算的Si/Al、Si/Ga和Ga/Al摩尔比。由表1可知:催化剂制备时的投料Si/Al摩尔比均为300,Ga-ZSM-5催化剂样品的体相Ga含量均低于投料量;Ga-ZSM-5催化剂的Si/Al摩尔比均高于ZSM-5催化剂,其中0.75Ga-ZSM-5催化剂的Si/Al摩尔比最高,1.00Ga-ZSM-5催化剂的Si/Al摩尔比最低。由于原位合成引入Ga可能对ZSM-5晶化过程产生影响,而且Al的投料量很低,所以实际Si/Al摩尔比与投料Si/Al摩尔比大小存在差异。

通过氩气物理吸附-脱附测试得到ZSM-5和Ga-ZSM-5催化剂样品的吸附-脱附等温线,结果如图3所示。催化剂样品的比表面积、孔体积等结构数据见表2。由图3和表2可知:ZSM-5催化剂具有典型的Ⅰ型吸附等温线,属于微孔材料;Ga-ZSM-5催化剂同样具有Ⅰ型吸附等温线,属于微孔材料,与ZSM-5催化剂相比,比表面积稍有增加,孔结构数据接近,说明Ga的影响较小。其中2.00Ga-ZSM-5催化剂具有最高的比表面积,在SEM照片中也可以观察到其粗糙的表面结构。

表2 ZSM-5和Ga-ZSM-5催化剂样品的孔结构

图3 ZSM-5和Ga-ZSM-5催化剂样品的氩气物理吸附-脱附曲线

2.2 催化剂的酸性分析

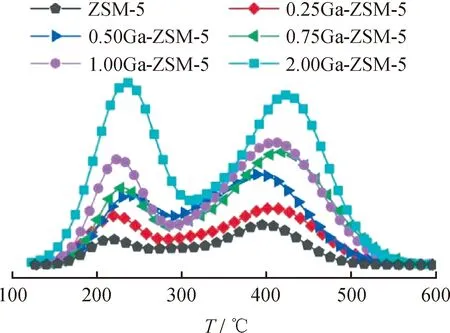

图4为ZSM-5和Ga-ZSM-5催化剂样品的NH3-TPD图谱。由图4可知,与ZSM-5催化剂相比,Ga-ZSM-5催化剂峰面积增大,同时峰中心整体向高温偏移,说明Ga的引入使催化剂酸量增加,酸强度增高。

图4 ZSM-5和Ga-ZSM-5催化剂样品的NH3-TPD图谱

将ZSM-5和Ga-ZSM-5催化剂样品的NH3-TPD曲线分别按照峰中心对应温度范围215~235 ℃、300~335 ℃、395~425 ℃拟合成弱酸、中强酸和强酸3个峰,计算出酸量数据结果见表3。由表3可知,高硅/铝摩尔比ZSM-5的总酸量很低,0.25Ga-ZSM-5催化剂的总酸量接近ZSM-5的2倍,2.00Ga-ZSM-5催化剂总酸量接近0.25Ga-ZSM-5的3倍。Ga的引入产生了大量的新的酸性位点,随着Ga含量的增加,总酸量越大,产生的酸性位点也越多。对比发现,镓改性催化剂的中强酸酸量相近,Ga质量分数从0增至0.75%时主要导致强酸酸量增加;Ga质量分数继续增加到2.00%时强酸酸量增加幅度减小,弱酸酸量显著增加。上述Ga改性催化剂中不同强度酸量的变化可能与Ga在ZSM-5中的位置有关,Ga离子与乙二胺的络合物进入原位合成的ZSM-5孔道内,随着Ga离子含量增加,也会进入ZSM-5骨架或在ZSM-5表面,处于不同位置的Ga会影响催化剂的酸性。

表3 ZSM-5和Ga-ZSM-5催化剂样品的酸量

2.3 催化剂中镓状态分析

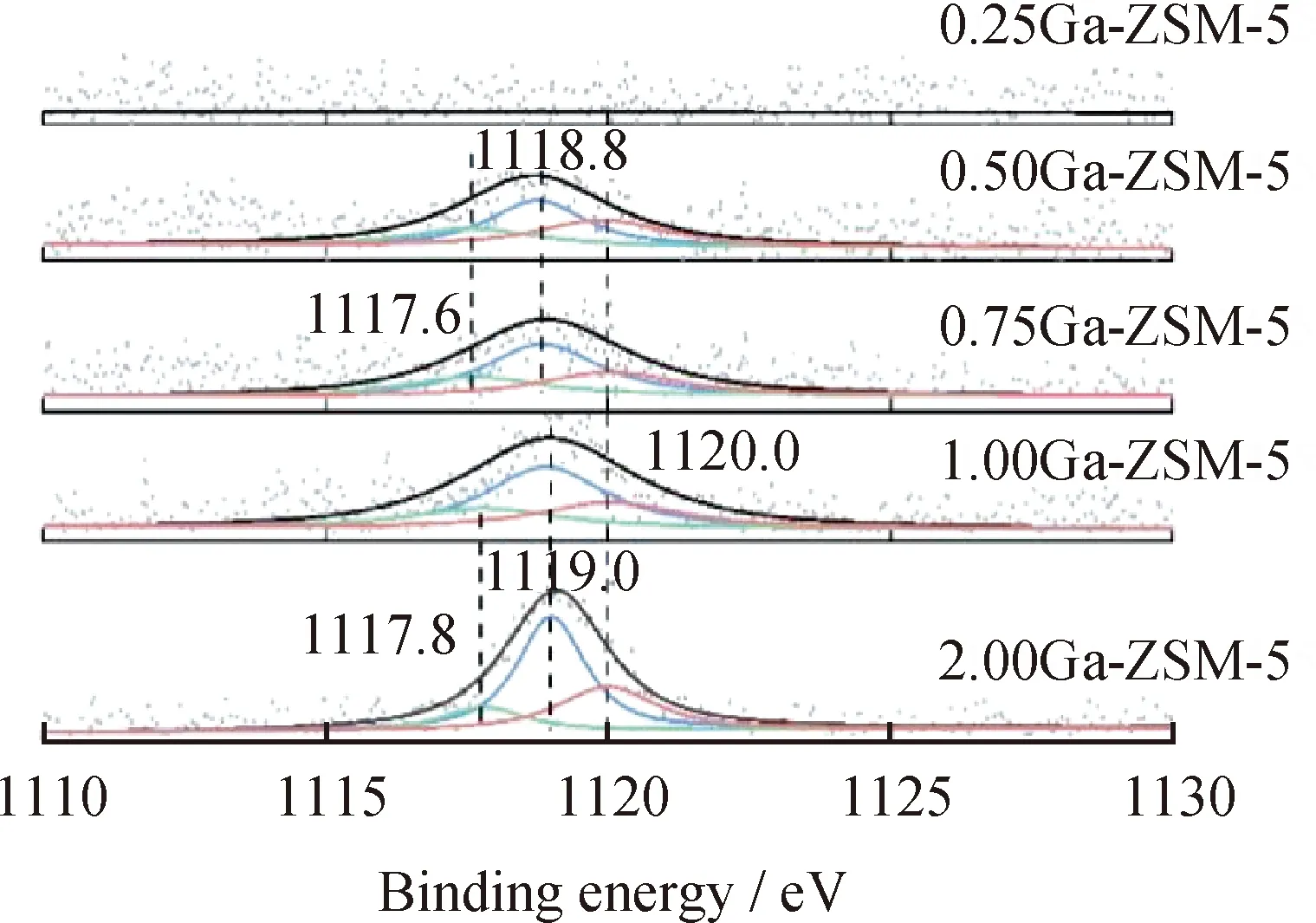

催化剂表面金属状态由XPS测定,图5为Ga-ZSM-5催化剂样品的Ga 2p3/2轨道的XPS谱图。由图5可知,Ga-ZSM-5催化剂样品表面的Ga元素有3种不同状态:非骨架镓、骨架镓以及在表面的游离态氧化镓物种。有研究表明表面游离态的Ga2O3的结合能为1117.4 eV[19],本研究中Ga-ZSM-5催化剂在1117.6和1117.8 eV处的峰与其相近,因此归属为游离态的Ga2O3。结合能为1118.8~1119.0 eV处的峰对应骨架镓,结合能为1120.0 eV处的峰对应非骨架镓[11]。Ga-ZSM-5催化剂峰面积从大到小顺序为2.00Ga-ZSM-5>1.00Ga-ZSM-5>0.75Ga-ZSM-5≈0.50Ga-ZSM-5,0.25Ga-ZSM-5催化剂表面没有检测到Ga元素,催化剂表面Ga含量与体相Ga含量的变化是一致的。

图5 Ga-ZSM-5催化剂样品中Ga 2p3/2的XPS谱图

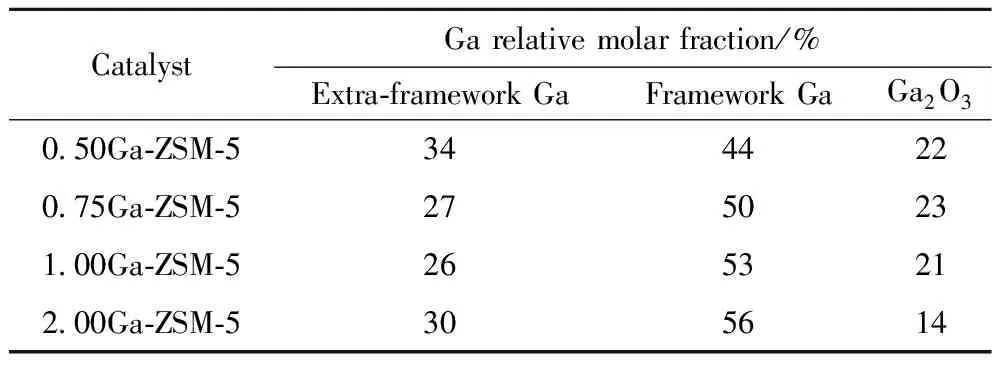

根据Ga-ZSM-5催化剂样品的3种Ga状态的XPS峰面积计算得到其表面不同状态Ga占表面全部Ga的相对摩尔含量,结果见表4。由表4可知,在原位合成Ga改性催化剂表面,随着合成中加入Ga含量的增加,骨架镓相对摩尔含量逐渐增大,游离态镓相对含量逐渐下降,而非骨架镓相对摩尔含量先降低后增高。多篇研究表明非骨架镓是脱氢反应的关键活性物种,显著改善催化剂的甲醇芳构化性能[11-12]。

表4 Ga-ZSM-5催化剂样品表面不同状态Ga的相对摩尔含量

2.4 Ga-ZSM-5催化剂反应性能评价结果

在压力0.1 MPa、温度450 ℃、质量空速2 h-1的条件下,Ga-ZSM-5催化剂样品催化甲醇制芳烃反应性能,结果如图6所示。由图6可知:在反应初始阶段Ga-ZSM-5催化剂均具有较高的芳烃和BTX选择性,随着反应进行,芳烃和BTX选择性逐渐降低;Ga-ZSM-5催化剂中Ga质量分数从0增大到1%时,芳烃和BTX选择性先增大后减小,低碳烯烃选择性变化趋势与芳烃选择性刚好相反。综合比较发现,0.50Ga-ZSM-5催化剂具有最高的甲醇制芳烃反应催化活性。

BTX—Benzene,toluene and xylene

由图6还可知,0.50Ga-ZSM-5催化剂在反应时间380 h内甲醇转化率均高于99.9%,而2.00Ga-ZSM-5催化剂甲醇转化率高于99.9%的时间约80 h。表明随着Ga含量增加,Ga-ZSM-5催化剂寿命逐渐变短,稳定性变差。原因在于Ga含量越高,催化剂具有的强酸位点越多,越容易生成积炭覆盖活性位点,导致催化剂失活[20]。0.50Ga-ZSM-5催化剂在反应30 h内芳烃选择性从40%降至30%,BTX选择性从30%降至25%;200 h内芳烃选择性一直高于20%,BTX选择性一直高于12%;在反应250 h后芳烃选择性降至15%,与ZSM-5催化剂反应30 h后的芳烃选择性相当。综上,0.50Ga-ZSM-5催化剂具有高稳定性的同时也具有最高的芳烃选择性,其甲醇制芳烃反应催化性能最佳。

在反应时间30 h内,Ga-ZSM-5催化剂作用下的产物平均选择性结果见表5。由表5可知,原位合成引入Ga可以显著提高ZSM-5的芳烃选择性,降低低碳烯烃的选择性。在反应时间30 h内,0.5Ga-ZSM-5催化剂作用下芳烃平均选择性是ZSM-5催化剂的2倍,低碳烯烃平均选择性低于ZSM-5催化剂。芳烃选择性变化与低碳烯烃选择性变化趋势刚好相反,说明Ga促进了低碳烯烃向芳烃的转化过程。

表5 Ga-ZSM-5催化剂作用下的产物平均选择性(si)

在反应时间30 h内,Ga-ZSM-5催化剂作用下的芳烃平均选择性与催化剂表面相对非骨架镓含量的关系图见图7。由图7可知,Ga-ZSM-5催化剂作用下的芳烃平均选择性随着表面非骨架Ga相对含量变大而变大,说明非骨架镓相比其他镓物种在甲醇制芳烃反应中起主导作用。

图7 反应时间30 h内Ga-ZSM-5催化剂作用下的芳烃平均选择性(s(Aromatics))与表面非骨架镓相对摩尔含量关系图

苯、甲苯、对二甲苯分子与ZSM-5孔道大小相当,扩散到表面后会发生烷基化反应生成二甲苯和三甲苯等芳烃,对二甲苯扩散到表面后还会异构化生成邻位和间位二甲苯,而甲基苯中间产物在孔道内会脱除侧链进行脱烷基反应[21]。根据表5的平均选择性可以计算出苯、甲苯、二甲苯、三甲苯在总芳烃中的相对含量。原位合成Ga-ZSM-5与ZSM-5相比,甲醇制芳烃反应产物中苯和甲苯相对总芳烃的含量显著提高,二甲苯相对含量比较接近,三甲苯相对含量降低,说明Ga抑制了苯和二甲苯的烷基化反应,有利于轻质芳烃收率提高。在表5中看到,Ga改性催化剂均比ZSM-5催化剂具有更高的芳烃产物选择性,0.50Ga-ZSM-5和2.00Ga-ZSM-5催化剂与其他Ga改性催化剂相比,具有更高的苯、甲苯、二甲苯选择性。说明Ga的引入有效地提高了ZSM-5催化剂进行MTA反应的芳烃选择性,酸性质和Ga的状态共同决定了催化活性。

3 结 论

(1)采用乙二胺络合镓离子的方式,原位合成了不同Ga含量的高硅/铝摩尔比Ga-ZSM-5催化剂。发现Ga的引入对ZSM-5沸石孔结构影响较小,对酸性质影响较大。Ga改性ZSM-5催化剂酸量增加,酸强度增高,总酸量随着Ga含量的增加而增加。

(2)在温度450 ℃、压力0.1 MPa、质量空速2 h-1的条件下,在固定床反应器上ZSM-5和Ga-ZSM-5催化剂催化甲醇制芳烃反应性能评价结果表明:Ga质量分数0.5%制备的Ga-ZSM-5催化剂作用下的芳烃选择性显著提高,约为ZSM-5的2倍,且反应时间至380 h时仍未失活。催化剂表面非骨架Ga相对摩尔含量与芳烃选择性正相关,说明非骨架Ga相比其余Ga物种更有利于芳烃的生成。

(3)Ga的引入有效地提高了ZSM-5催化剂进行MTA反应的总芳烃选择性,促进低碳烯烃向芳烃转化,有利于生成苯和甲苯等轻质芳烃,具有较高稳定性。