晶化温度对ZSM-5铝分布的影响及其在苯-稀乙烯烷基化中的应用

刘玉洁,张嘉兴,张安峰,郭新闻

(大连理工大学 化工学院 精细化工国家重点实验室,辽宁 大连 116024)

乙苯是一种重要的有机化工原料,主要用于生产苯乙烯[1-4]。目前,90%的乙苯由苯和乙烯烷基化反应制得[5]。中国流化催化裂化(FCC)工艺的干气排放量为19 Mt/a,折合成纯乙烯约2 Mt/a[6],然而这部分乙烯资源主要被用做燃料燃烧,不仅造成了资源浪费,还加重了环境负担[7-8]。苯与稀乙烯气相烷基化可将原用作燃料的干气转化为具有高附加值的基本有机化工原料,既减少了二氧化碳的排放,又降低了乙苯的生产成本[9],具有很好的发展前景[10-11]。但因稀乙烯中杂质(包括甲烷、丙烯等)多、乙烯含量低(质量分数10%~20%),用于烷基化制乙苯时反应副产物较多,催化剂易积炭,所以催化剂的选择是乙苯技术的关键[12-14]。

ZSM-5分子筛是一种中等孔隙沸石,由平行于a轴的之字形孔道(0.51 nm×0.55 nm)和平行于b轴的直孔道(0.53 nm×0.56 nm)交叉构成,对反应物、产物等具有空间限制作用[15-17],且其与苯、乙苯等芳烃化合物的动力学直径(0.58 nm)相近,因此被广泛应用于苯和乙烯烷基化反应中[18-19]。研究发现,该反应为酸催化反应,而骨架内铝原子的位置和分布会影响反应物分子对酸性位点的可及性和酸强度[20-21],从而影响催化剂的活性和选择性。因此调节分子筛Al原子的分布有着重要的研究意义。近年来,学者们对铝原子的分布及其催化性能进行研究并取得了重大进展[22]。

Groen等[23]使用1.6-己二醇为模板剂合成铝均匀分布的ZSM-5分子筛,在碱处理造介孔时可以避免因分子筛外部富铝而损失更多的酸性位点。Saenluang等[24]利用硅铝酸盐(AS)纳米珠成功合成铝均匀分布的ZSM-5分子筛,并在苯和乙醇烷基化反应中展示出良好的催化性能。除此之外,还可以通过脱氮[25]、杂原子掺入[26]、调节有机结构导向剂以及硅铝源等方法[27-28]来控制沸石中骨架铝(AlF)的分布。文献[28]通过硼掺入实现了H-MCM-22中AlF位置和酸分布的调控,发现加入适量的硼可以将酸位点集中在正弦通道中,阐明了MCM-22在MTH中催化性能与酸分布的关系。Kim等[22]通过光谱分析和密度泛函理论(DFT)计算揭示了晶化温度是决定AlF位置的重要因素之一。

笔者采用晶种导向的方法,在晶化温度80~170 ℃下水热合成了50 nm的纳米片状ZSM-5分子筛,研究了晶化温度对ZSM-5分子筛晶体生长和铝分布的影响,并考察了其在苯-稀乙烯烷基化反应中的催化性能。

1 实验部分

1.1 原料和试剂

硅溶胶(质量分数30%),青岛海湾精细化工有限公司产品;正硅酸乙酯(TEOS)、四丙基溴化铵(TPABr),分析纯,山东佰仟化工有限公司产品;四丙基氢氧化铵(TPAOH)溶液(质量分数25%),分析纯,肯特催化材料股份有限公司产品;氨水、十八水合硫酸铝,均为分析纯,天津市大茂化学试剂厂产品;苯,分析纯,西陇化工股份有限公司产品;无水乙醇,分析纯,天津东丽区天大化学试剂厂产品;去离子水,实验室自制。

1.2 催化剂的制备

将50 g正硅酸乙酯和70 g四丙基氢氧化铵溶液混合,在35 ℃下水解4 h至澄清溶液后,升温至50 ℃进行除醇,将所得溶液装入带有聚四氟乙烯内衬的100 mL不锈钢釜中,于80 ℃下晶化72 h,所得悬浊液直接作为晶种使用。

H-ZSM-5分子筛的制备:按摩尔比n(SiO2)∶n(Al2O3)∶n(NH3H2O)∶n(TPABr)∶n(H2O)=1∶0.00625∶0.1∶0.07∶15将四丙基溴化铵溶于质量分数为40%的硅溶胶中,加入质量分数为1%的晶种,于35 ℃下搅拌30 min,缓慢滴加十八水合硫酸铝水溶液形成硅铝凝胶搅拌60 min,最后加入质量分数为25%氨水搅拌30 min后装入反应釜中,在不同晶化温度下晶化72 h。晶化完成后自然冷却至室温,将得到的悬浊液离心分离,洗涤至中性,固体产物放置80 ℃烘箱中干燥12 h,在马弗炉空气气氛下540 ℃焙烧6 h,得到H-ZSM-5分子筛。按晶化温度分别为80、100、120、150、170 ℃制备的H-ZSM-5分子筛编号为H-ZSM-5-80、H-ZSM-5-100、H-ZSM-5-120、H-ZSM-5-150、H-ZSM-5-170。

Co-ZSM-5分子筛的制备:将制备的H-ZSM-5分子筛样品首先与浓度1.0 mol/L的NaNO3溶液在80 ℃下离子交换12 h,液/固质量比为30,交换2次,得到Na-ZSM-5分子筛;将得到的样品再与浓度0.1 mol/L的Co(NO3)2溶液离子交换12 h,液/固质量比为30,交换2次。然后将得到的样品用去离子水洗涤多次,并在110 ℃空气气氛下干燥24 h,得到Co-ZSM-5分子筛。H-ZSM-5-80、H-ZSM-5-120和H-ZSM-5-170制备的Co-ZSM-5分子筛编号分别为Co-ZSM-5-80、Co-ZSM-5-120和Co-ZSM-5-170。

1.3 催化剂表征方法

采用日本Rigaku公司生产的SmartLab型X射线衍射仪(XRD)分析催化剂样品的晶体结构,CuKα射线源,电压40 kV,扫描范围2θ为5°~50°,扫描速率8 °/min。

采用日本Hitachi公司生产的SU8200扫描电镜(SEM)进行催化剂的形貌表征,加速电压为5 kV,将分子筛样品分散在乙醇中,然后滴在导电硅胶上进行测试。

采用美国Quantachrom公司生产的Autosorb-IQ型物理吸附仪进行低温N2物理吸附法测定催化剂样品的比表面积和孔体积。

采用美国Perkin EImer公司生产的OPTIMA 2000DV型电感耦合等离子体发射光谱(ICP)仪分析催化剂样品中的微量元素,用1 mL氢氟酸和1 mL浓盐酸溶解50 mg样品,转移至100 mL容量瓶中稀释、取样,配标准溶液进行测量。

采用美国Quantachrom公司生产的ChemBET Pulsar TPR/TPD化学吸附仪器对催化剂样品进行NH3-TPD分析,称取100 mg左右的样品放置于U形石英管中,以10 ℃/min的升温速率升温至500 ℃,经氦气吹扫1 h后,降温至120 ℃,再将氦气切换为氨气与氦气的混合气体(氮气和氦气体积分数分别为8%和92%),吸附40 min后,将气体切换为氦气,在120 ℃吹扫40 min,脱除物理吸附的氨气,然后以升温速率10 ℃/min升温至650 ℃,脱附过程中采用TPD检测器进行检测。通过NH3-TPD标准曲线计算得到催化剂的酸量。

采用瑞士Metterler Toledo公司生产的TGA/SDTA-851型差热分析仪对催化剂样品进行热失重分析。测试条件:样品装填量为10~20 mg,空气气氛,空气流速为100 mL/min,以升温速率10 ℃/min从20 ℃升至800 ℃。

采用德国Bruker公司生产的型号为EQUINOX55的傅里叶变换红外光谱仪(Py-IR)测定催化剂样品的红外谱图。粉末样品压片成12.5 mg/cm2的自支撑圆片装入吡啶池,在350 ℃下真空脱附35 min,降温至50 ℃测本底红外图谱,吸附吡啶5 min,然后分别在150、300、450 ℃进行脱附,降温至50 ℃后进行光谱扫描。

采用英国ThermoFisher公司生产的型号为ESCAL AB 250Xi的X射线光电子能谱仪(XPS)测定催化剂样品表面元素。操作电压15 kV,电流为20 mA。

采用美国安捷伦公司生产的型号为DD2-500 MHz的固体高功率核磁共振波谱仪测定催化剂样品的27Al MAS NMR,采用4 mm探头,共振频率为130.23MHz,转速为12 kHz,弛豫时间2 s,累加采集1000次。

采用Lanbda 750S型固体紫外吸收光谱仪测定得到催化剂样品的UV-vis-DRS光谱,测试条件为200~800 nm。

1.4 催化剂反应性能评价

采用实验室搭建的连续流动微型固定床反应器进行H-ZSM-5催化剂的反应性能评价。将研磨后的催化剂粉末进行压片筛分,取0.6 g 20~40目催化剂与石英砂进行充分混合后置于反应管的恒温段区域,反应管其他部分装填瓷球固定。反应前将装置温度升至500 ℃保持1 h以脱除催化剂物理吸附的杂质,然后降温至反应温度,待稳定后开始进料。在反应温度360 ℃、反应压力1.4 MPa、液态苯流量0.048 mL/min、体积分数15%乙烯(N2稀释)的质量空速1.5 h-1的条件下进行烷基化反应,产物经冷凝器分离收集。采用福立GC-7890型气相色谱仪检测分析冷凝的液相产物。

催化剂反应性能评价指标为苯转化率(x,%)和反应产物选择性(si,%),计算如式(1)~式(2)所示。

(1)

(2)

式中:Ai为反应产物中组分i的色谱峰面积;fi为反应产物中组分i的摩尔校正因子;ABenzene为苯的色谱峰面积;反应产物中组分i包括甲苯、乙苯、二甲苯、二乙苯、C9等。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 XRD分析

图1是不同晶化温度下制备的ZSM-5分子筛样品的XRD谱图。由图1可知,不同晶化温度下制备的ZSM-5分子筛样品均具有典型的MFI拓扑结构,在2θ为7.8°、8.8°、23.1°、23.9°、24.4°处有明显的特征峰,结晶度较高,证明晶化温度对催化剂的拓扑结构没有明显影响。

图1 不同晶化温度下制备的ZSM-5分子筛样品的XRD谱图

2.1.2 SEM表征

图2为不同晶化温度下制备的ZSM-5分子筛样品的SEM照片。由图2可以看出,不同晶化温度下制备的ZSM-5分子筛样品的表面均光滑无缺陷,尺寸均一,分散度较好。随着晶化温度的升高,样品的c轴从330 nm增加到380 nm,a轴从200 nm降低到150 nm,b轴厚度基本保持在55 nm左右,且当晶化温度高于120 ℃制备的ZSM-5分子筛样品尺寸不再发生变化。同时还发现低温晶化的样品中呈十字交叉状的孪晶较多,随着晶化温度的升高,样品中孪晶数量大大减少。

The unit of axial a,b,c is nm.

2.1.3 N2吸附-脱附曲线

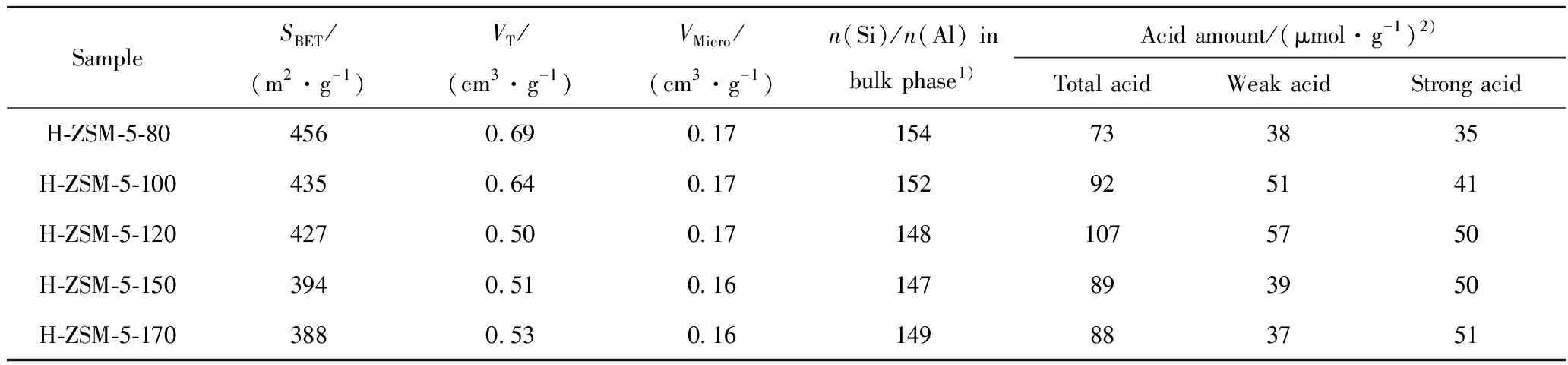

不同晶化温度下制备的ZSM-5分子筛样品的N2吸附-脱附等温线和孔结构参数分别见图3和表1。由图3可以看出,不同晶化温度下制备的ZSM-5分子筛样品的N2吸附曲线均为典型的Ⅰ型吸附曲线,属于微孔材料。由表1可知,随着晶化温度的升高,ZSM-5分子筛样品的比表面积和总孔体积均在减小,微孔体积基本不变,分析原因是低温晶化的ZSM-5分子筛样品粒径较小且数量多,所以比表面积和晶间堆积孔较大,且当晶化温度高于120 ℃时制备的ZSM-5分子筛样品晶粒尺寸不再变化,因此总孔体积也基本保持不变。

表1 不同晶化温度下制备的ZSM-5分子筛样品的物化性质

图3 不同晶化温度下制备的ZSM-5分子筛样品的N2吸附-脱附等温线

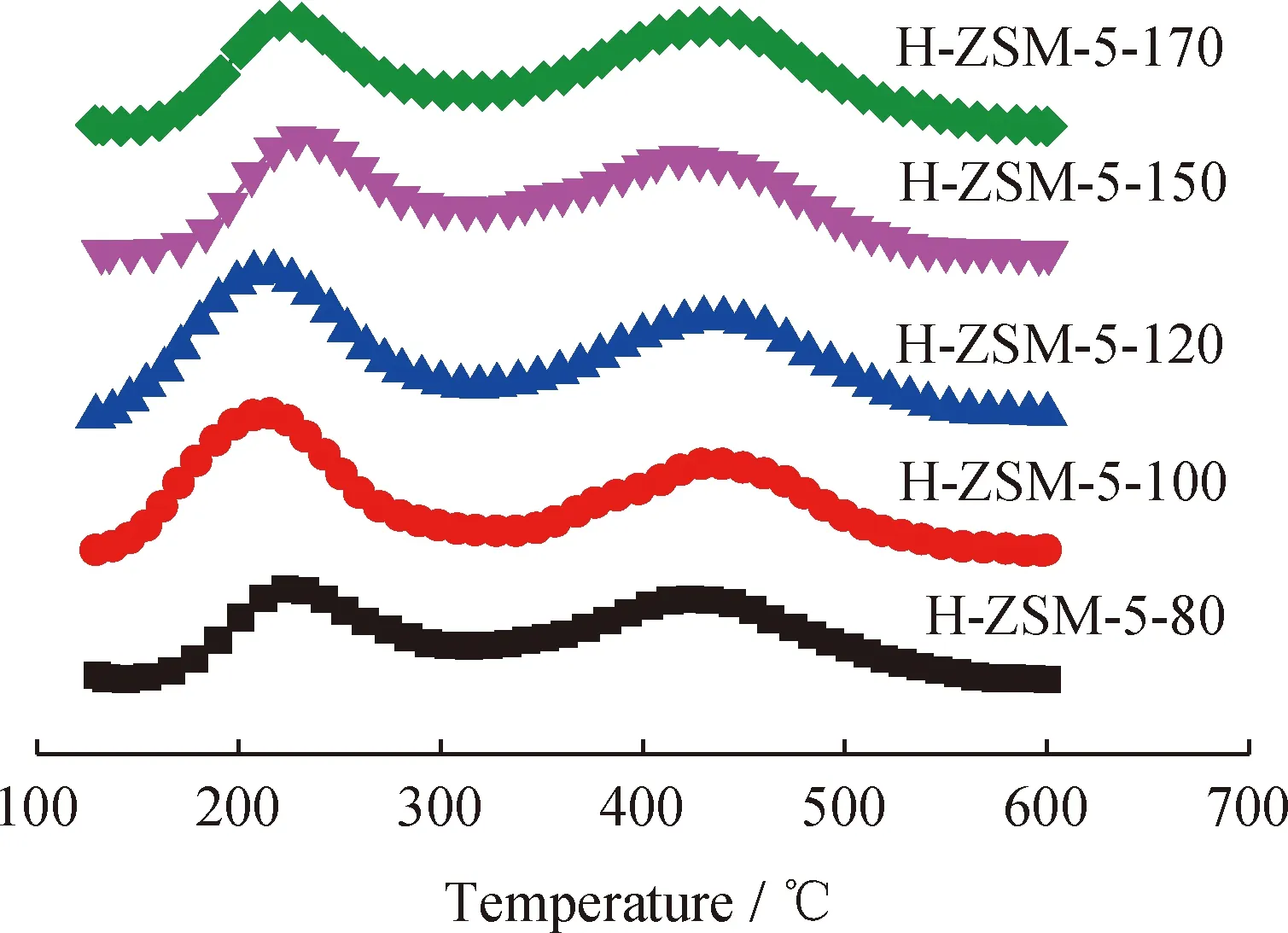

2.1.4 NH3-TPD分析

图4为不同晶化温度下制备的ZSM-5分子筛样品的NH3-TPD曲线。由图4可以看出,不同晶化温度下制备的ZSM-5分子筛样品均在210~230 ℃和420~440 ℃有2个明显的脱附峰,分别归属于ZSM-5分子筛的弱酸中心和强酸中心。随着晶化温度的升高,制备的ZSM-5分子筛样品的总酸量总体是增加趋势,晶化温度为120 ℃时达到最高,温度再升高,其总酸量变化不大。强酸量随晶化温度的升高而增加,酸强度也随晶化温度的升高略向高温偏移,弱酸中心总体也有略向高温方向偏移的趋势。

图4 不同晶化温度下制备的ZSM-5分子筛样品的NH3-TPD曲线

2.1.5 Py-IR分析

吡啶吸附可以区分酸类型,不同晶化温度下制备的ZSM-5分子筛样品的吡啶吸附曲线见图5。300 ℃与150 ℃下的吡啶吸附曲线之差对应弱酸,450 ℃下的吡啶吸附曲线对应强酸,其中,波数1450 cm-1附近的谱带是物种吸附Lewis(L)酸位上的结果,波数1490 cm-1附近的谱带是物种同时吸附B酸和L酸的结果,波数1550 cm-1附近的谱带表明是Brönsted(B)酸的存在。由图5可以看出,晶化温度80 ℃下制备的ZSM-5分子筛样品无L酸;随晶化温度的升高,分子筛样品中L酸增多,且均为弱酸,B酸均为强B酸;晶化温度170 ℃下制备的ZSM-5分子筛样品的B酸最少,这可能是因为高温不利于Al进入骨架,所以B酸减少,L酸增多。表2中XPS结果表明,晶化温度80 ℃下制备的ZSM-5分子筛样品的外表面硅/铝摩尔比为74.2,而温度升高至120 ℃及以上时,其表面硅铝比降低为43左右并保持稳定。这些均说明晶化温度影响了ZSM-5分子筛的铝分布,低温晶化的样品由于晶体生长速率更慢,有助于铝的均匀分布,因此表现为少的外表面的酸中心,这有利于减少异构化副反应的发生,提高产品纯度,降低分离能耗。

表2 不同晶化温度下制备的ZSM-5分子筛样品的酸性质和铝分布

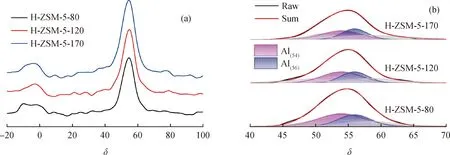

2.1.6 固体核磁共振表征

图6利用27Al MAS NMR分析了不同晶化温度(80、120和170 ℃)下ZSM-5分子筛Al原子的配位环境,表2列出了ZSM-5分子筛的酸性质及铝分布结果。由图6可以看出,样品在化学位移-3~-4和55处有2个主要的峰,其与六配位和四配位的铝原子有关,分别属于非骨架铝和骨架铝,且四配位的铝位点在所有样品中均占据主导地位,其中,化学位移54处的峰对应于直孔道和正弦孔道交叉处的铝位点,化学位移56处的峰对应于直孔道或正弦孔道内的铝位点[29]。由表2可知,H-ZSM-5-80、H-ZSM-5-120和H-ZSM-5-170样品位于化学位移56处的峰占比分别为20.2%、19.4%和20.1%,表明晶化温度对分子筛孔道中骨架铝的形成影响不大。但随着晶化温度的升高,化学位移54 处的峰占比在逐渐降低,表明高温不利于骨架铝在分子筛孔道交叉处的形成。

Raw—Raw data;Sum—Fitting curve

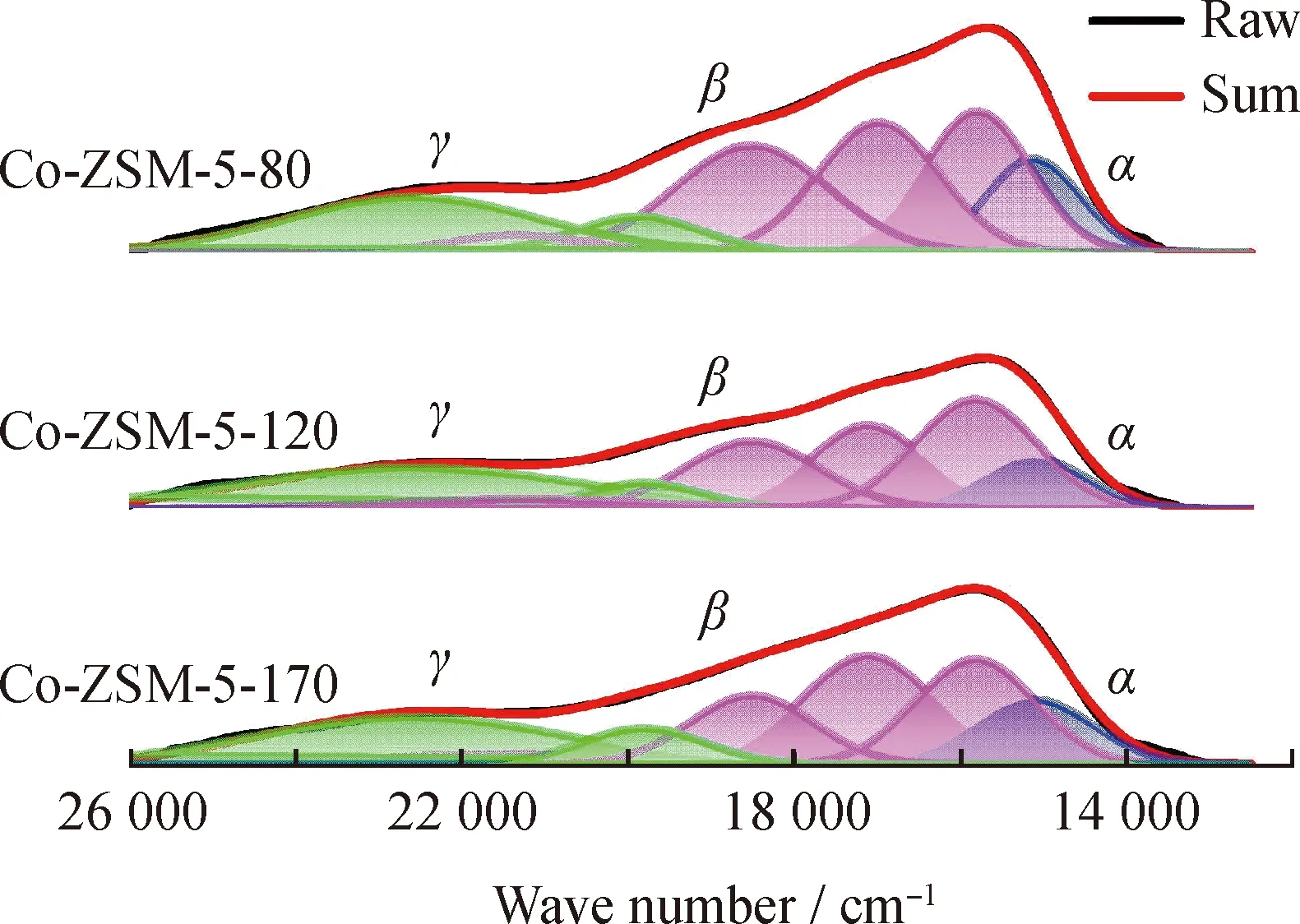

2.1.7 UV-vis-DRS分析

在MFI沸石骨架中,根据Al—O—(Si—O)n—Al结构中(Si—O)基团的数量,铝分布可分为单铝原子和铝对[29]。在与[Co(Ⅱ)-(H2O)6]2+进行离子交换过程中,只有铝对可以与Co(Ⅱ)进行配合[30],通过ICP-AES计算得到Co-ZSM-5样品中的Al和Co含量(见表2)。随晶化温度的升高,单铝原子所占比例有所增加,铝对占比有所下降,这表明AlF的位置受到晶化温度的影响,且铝对的数量可能与弱酸位点有一定的关系,因为铝对中的铝原子的孤立性较弱,从而导致酸强度较弱,这与NH3-TPD结果一致[31]。

对不同晶化温度下制备的Co-ZSM-5分子筛样品进行了UV-vis-DRS表征,结果如图7所示。在12000~26000 cm-1范围内观察到的峰根据不同铝位点可分为3种类型:在15100 cm-1处的单峰与直孔道中的α型Co(Ⅱ)离子有关,在15800、17100、18500和21300 cm-1处的峰与孔道交叉口中的β型Co(Ⅱ)离子有关,在19800和22600 cm-1处的峰与正弦孔道处的γ型Co(Ⅱ)离子有关[32-33]。不同类型Co(Ⅱ)离子的峰面积分数如表2所示。结合图7和表2可知,随着晶化温度从80 ℃增加到120 ℃,制备的分子筛样品位于孔道交叉处的铝对减少,正弦孔道处的铝对增加,直孔道处铝对无明显变化,而总铝对比例减少,所以晶化温度80 ℃下制备的样品在直孔道和孔道交叉处具有较高的铝对位点。

Raw—Raw data;Sum—Fitting curve

综上所述,低温晶化的ZSM-5分子筛具有外表面酸中心少、骨架Al占比高且主要分布在直孔道与孔道交叉处等特点,这有利于减少异构化副反应的同时增加酸性位点与反应物的有效接触,从而提高反应性能。

2.2 催化剂反应性能评价结果

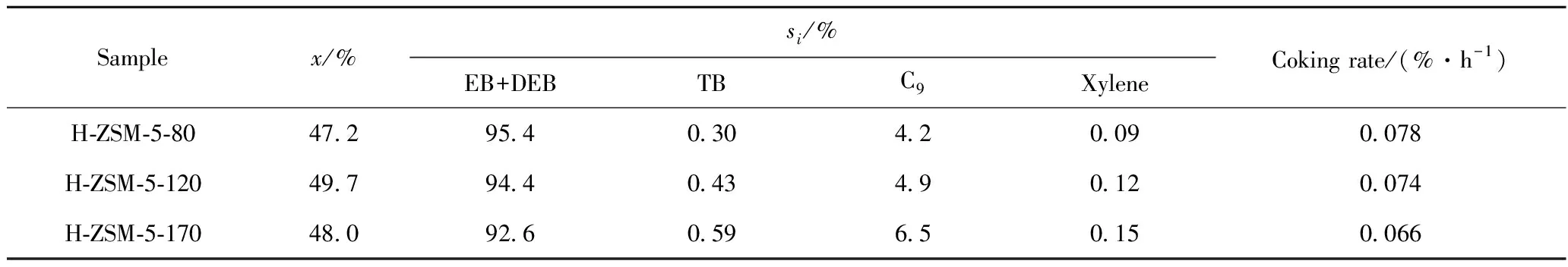

在反应温度360 ℃、压力1.4 MPa、苯/稀乙烯摩尔比1、稀乙烯质量空速1.5 h-1的条件下,考察不同晶化温度下制备的ZSM-5分子筛催化剂作用下苯-稀乙烯烷基化反应性能,结果见图8和表3。由图8和表3可知:随着晶化温度的降低,乙基选择性从92.6%增加到95.4%,提高了约3百分点;副产物甲苯、二甲苯、C9的选择性均有所下降,其中二甲苯选择性从0.15%下降至0.09%,下降了40%。由SEM表征结果可知,不同晶化温度的样品厚度均在55 nm左右,基本排除了扩散长度对反应结果的影响,因此甲苯、丙苯等其它副产物的生成也与分子筛的AlF的类型与位置有关,低温晶化样品分布在直孔道和交叉孔道处的Al对较多,正弦孔道处的少,这提高了苯接触酸性位点的概率,减少了乙烯聚合与裂解反应的发生,所以表现为低的甲苯、丙苯等副产物含量[34]。

表3 不同晶化温度下制备的ZSM-5分子筛催化剂作用下烷基化反应结果

EB—Ethylbenzene;DEB—Diethylbenzene

不同晶化温度下制备的ZSM-5分子筛催化剂反应后样品H-ZSM-5-80-R、H-ZSM-5-120-R和H-ZSM-5-170-R的热重分析曲线如图9所示。由图9和表3可以看出,反应后的ZSM-5分子筛催化剂样品的积炭速率均在0.075%/h,差别较小。

图9 反应后不同晶化温度下制备的ZSM-5催化剂的热重分析曲线

3 结 论

(1)通过27Al MAS NMR和UV-vis-DRS对不同晶化温度(80、120、170 ℃)下制备的ZSM-5分子筛中骨架铝位置进行了表征,结果发现,高结晶温度不利于在交叉口形成铝位点,低结晶温度则在直孔道和孔道交叉处具有更多的铝对,且其外表面的酸中心最少,基本没有L酸的存在,对烷基化反应是非常有利的。结晶温度对ZSM-5分子筛的骨架铝位置影响较大,从而影响分子筛酸性和反应性能。

(2)在反应温度360 ℃、压力1.4 MPa、苯/稀乙烯摩尔比1、稀乙烯质量空速1.5 h-1的条件下,考察不同晶化温度下制备的ZSM-5分子筛催化剂作用下苯-稀乙烯烷基化反应性能。结果表明,在苯转化率相近的前提下,晶化温度80 ℃下制备的ZSM-5分子筛催化剂具有最高的乙基选择性,达到95.4%,其二甲苯选择性(0.09%)比晶化温度170 ℃的降低了40%,甲苯、丙苯和C9等副产物最少。