炼化企业基于腐蚀回路的防腐管理体系的建立与运行

张 强,吴秀虹

(中国石油化工股份有限公司沧州分公司,河北 沧州 061000)

1 实施背景

随着原油劣质化日趋严重,腐蚀问题逐渐成为影响炼化装置安全运行的关键因素。腐蚀不仅给企业带来很大的经济损失,也是造成安全事故的主要原因。近年来,某石化分公司腐蚀失效问题时有发生,严重影响装置的安全运行。强化腐蚀防控,减少腐蚀泄漏的发生,提升防腐管理水平已成为安全生产的迫切需要。

炼化装置的设备管理活动日益系统化,基于风险的管理方法已成为发展趋势,随着设备完整性管理的不断深入,开展体系化的防腐管理势在必行。

2 防腐管理体系构架及总体目标

腐蚀回路以装置的工艺流程为基础,依据工艺参数、介质状态和材质等来判定腐蚀机理,将同一个工艺流程段的同一腐蚀机理所包含的设备和管线划分为同一回路,以便于监测、分析和管控。

基于腐蚀回路的防腐管理体系是一个不断优化的闭环管理过程,其基本构架如图1所示。

图1 腐蚀回路防腐管理基本构架

体系化防腐管理的总体目标:一是通过相应的技术手段和管理,监控和指导工艺防腐,控制或减缓腐蚀,减少设备损失和经济损失;二是通过系统化的隐患识别、检测监测和分析评估,发现隐患,减少泄漏,开展预知性维修,防止发生因腐蚀造成的重大安全事故。

3 防腐管理体系的建立与实施

主要以常减压蒸馏装置为例,来介绍防腐管理体系的建立与运行。

3.1 腐蚀风险识别

通过对常减压蒸馏装置工艺流程的分析,结合温度、介质和选材等,将常减压蒸馏装置划分为19个腐蚀回路。图2是常减压蒸馏装置常压塔单元腐蚀回路。图2中明确标出了每个回路涉及的设备、管道及主要腐蚀机理[1-2]。

图2 常减压蒸馏装置常压塔单元腐蚀回路

利用风险矩阵法对回路中的腐蚀机理进行评级,划分出每种腐蚀机理的腐蚀风险。常减压蒸馏装置腐蚀风险评估汇总见表1。

从表1可以看出,常压塔顶腐蚀回路CC-12是常减压蒸馏装置腐蚀风险最高的回路。

下面以该回路(见图3)为例介绍防控策略的制定、执行、分析和优化。CC-12腐蚀回路风险评估表见表2。表3是CC-12回路化验分析方案。

表2 CC-12腐蚀回路风险评估表

表3 CC-12回路化验分析方案

图3 常压塔顶腐蚀回路CC-12

3.2 腐蚀防控策略的制定[3]

3.2.1 化验分析方案

化验分析是对腐蚀回路内腐蚀性介质或腐蚀产物进行定量分析,并根据重要程度确定合理的检测频次(见表3)。

3.2.2 在线腐蚀监测方案

在线腐蚀监测是在设备运行过程中对设备腐蚀或破坏进行连续的系统测量,其目的是在不影响系统正常运行的情况下,发现设备的腐蚀现象,揭示腐蚀过程。表4是CC-12回路在线监测布点方案。

表4 CC-12回路在线监测布点方案

3.2.3 定点测厚方案

定点测厚主要是针对设备、管道的均匀腐蚀和冲刷腐蚀,根据管道的剩余厚度及腐蚀速率预判出该系列管道的剩余寿命。表5是CC-12回路定点测厚方案。

表5 CC-12回路定点测厚方案

3.2.4 隐患排查方案

隐患排查是对其他监检测手段的补充,依据腐蚀风险评估结果,结合装置运行、检验历史等情况,制定隐患排查方案,包括脉冲涡流、超声测厚、小接管和红外热成像等。CC-12回路隐患排查方案见表6。

表6 CC-12回路隐患排查方案

3.2.5 停工腐蚀调查方案

腐蚀检查的目的是了解运行一个周期后设备损坏及腐蚀情况,对该周期该装置所采取的各项防腐措施的有效性进行评价,同时也为下一周期需要采取的设备及工艺防腐措施提供依据。CC-12回路停工腐蚀调查方案见表7。

表7 CC-12回路停工腐蚀调查方案

3.3 腐蚀防控策略的落实与执行

3.3.1 化验数据监控与分析

每周通报常顶含硫污水铁离子、氯离子化验数据,每月分析上述指标的变化趋势,评估异常数据对设备运行造成的影响,并采取相应防控措施。

3.3.2 在线监测系统数据跟踪

常压塔顶腐蚀回路CC-12布置7个在线测厚点,2个电感探针。每日跟踪查看、防腐周报定期通报在线监测点运行情况,开展异常数据对比分析。表8是CC-12常压塔顶腐蚀监测表。

表8 CC-12常压塔顶腐蚀监测表

3.3.3 定点测厚数据对比

每季度末,对测厚数据对比,计算腐蚀速率,分析总结腐蚀状况。季度末定点测厚记录表见表9。

表9 季度末定点测厚记录表

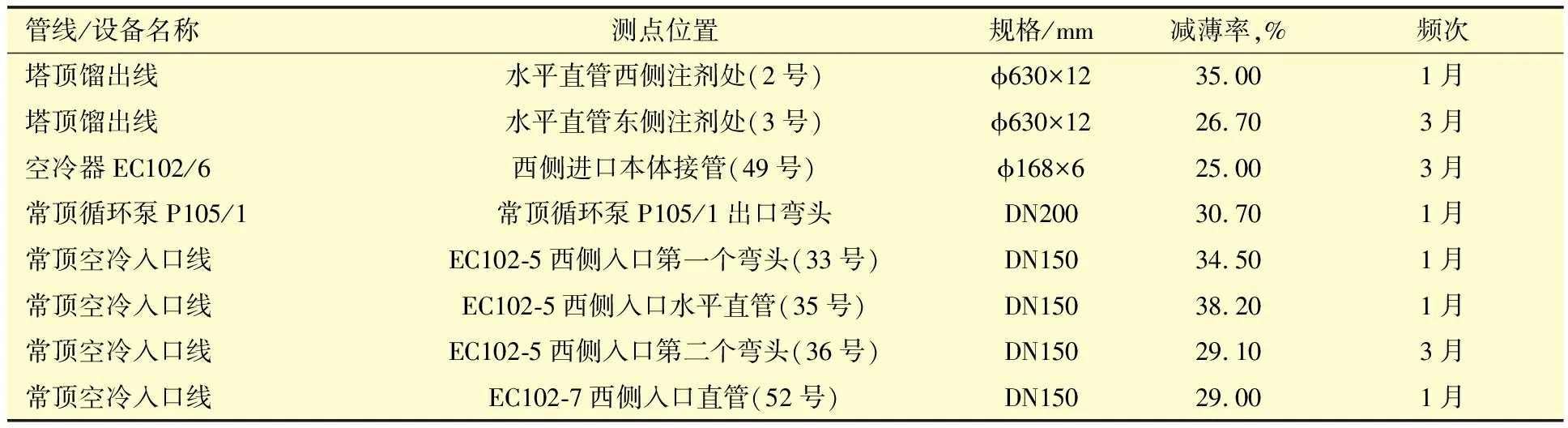

对比三个季度定点测厚数据,大部分监测点位存在减薄趋势,其中484483,484523和484543等监测点部位减薄率超过20%,需重点关注并持续跟踪。

3.3.4 隐患排查方案落实

按照隐患排查方案,开展隐患排查,减薄超过20%的部位,进行强度校核,列入高风险管控台账。

3.3.4.1 脉冲涡流扫查

2022年8月,对常压塔顶回路CC-12进行脉冲涡流扫查,发现常顶空冷EC-102出入口管线43号短节减薄率为40.14%。图4是常顶空冷EC-102出入口管线43号短节现场照片及脉冲涡流扫查图对比。

图4 短节现场照片及脉冲涡流扫查

3.3.4.2 常规超声测厚

2023年1月对常压塔顶回路CC-12继续隐患排查,减薄现象加剧。表10是常压塔顶回路CC-12测厚统计。

表10 常压塔顶回路CC-12测厚统计

3.3.4.3 红外热成像检查

2022年二季度检查发现EC102/1.2.4.8四台空冷器存在管束堵塞情况。要求运行部及时进行管束冲洗,并优化工艺操作防止出现偏流现象。图5和图6是EC102/1.2红外图像。

图5 常减压蒸馏EC102/1红外图像

图6 常减压蒸馏EC102/2红外图像

3.3.5 停工检修腐蚀调查实施

常压塔顶腐蚀回路CC-12停工腐蚀调查发现了一些典型腐蚀问题(见图7和图8),塔顶人孔接管内壁、塔壁、顶封头及内构件表面附着一层黑色锈垢,厚约5 mm,除去锈垢,垢下密布蚀坑,蚀坑深约1~2 mm,局部蚀坑连成片,塔顶挥发线短节内表面密布蚀坑,蚀坑深约2 mm。

图7 C102顶封头腐蚀形貌

图8 C102顶挥发线塔内短节腐蚀形貌

3.4 防控策略的数据分析与总结

自2022年12月中旬以来,CC-12回路经过一系列的监检测,发现空冷器的入口管线减薄明显且空冷器有堵管现象。

分析表明,原油盐含量和水含量均偏高,电脱盐合格率降低,塔顶的氯离子增加,HCl-H2S-H2O型腐蚀加重,是空冷入口管线减薄的主要原因[4]。

3.5 腐蚀防控策略的优化

3.5.1 加强防腐管理及各项措施的落实

严格落实工艺防腐措施,强化进厂原油管控,提高电脱盐合格率,同时将常顶注水由含硫污水回注改为注软化水[5]。

3.5.2 定点测厚优化

根据检测数据,调整定点测厚的位置及检测频次,重点关注减薄>20%的点位,形成高风险部位管控清单(见表11)。

表11 高风险部位管控清单

3.5.3 在线监检测优化

依据在线监测趋势图,将长期数据没有明显变化的探针、在线测厚点移至腐蚀速率较高的部位,切实发挥在线检测实时监控的作用。表12是在线监检测优化调整情况。

表12 在线监检测优化调整情况

3.5.4 隐患排查方案优化

加大脉冲涡流检测频次及覆盖率,每季度开展脉冲涡流检测,红外热成像同步进行。

4 实施效果

体系化管理已覆盖公司重点装置68个主要腐蚀回路,基于腐蚀回路的防腐管理体系正在不断优化。开展了近百次腐蚀隐患排查,发现高风险部位320余处,采取了定期监测、碳纤维补强和管线更换等措施,减少了泄漏风险(见图9),消除了腐蚀造成的事故隐患。

图9 近期腐蚀泄漏次数统计

5 结束语

以常减压蒸馏装置及其重点腐蚀回路为例,介绍了炼化企业基于腐蚀回路“腐蚀风险识别→腐蚀防控策略制定→腐蚀防控策略落实与执行→腐蚀防控策略的数据分析与总结→腐蚀防控策略优化”的防腐管理体系的建立与运行。体系化管理深化了工艺防腐与设备防腐的融合,“管设备要管设备运行”的思想越来越受到重视,解决了以往对监测结果关注度不够、腐蚀状态跟踪不及时等问题。通过对监检测数据的分析总结,实现了腐蚀状况预测及设备预知性维修,提高了腐蚀防护管理水平。