乙烯裂解炉对流段LMPH模块进口弯头失效原因分析

陈炳华

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

1 乙烯裂解炉改造情况介绍和工艺流程

某石化企业2#乙烯(老区)是1978 年从日本东洋工程公司引进,生产技术采用鲁姆斯公司的SRT-1,3型裂解炉和顺序深冷低压脱甲烷分离工艺。投产以后,为了确保装置的平稳运行,改善操作条件,消除瓶颈,历年来进行了一系列的技术改造。1996—1998年对装置进行改造,生产能力由设计初期的300 kt/a提高到400 kt/a。乙烯装置主要由裂解、急冷、压缩、冷分离、热分离、制冷等单元组成。2#新区装置是在原有老装置的基础上,在装置北侧新增加一条300 kt/a 的生产线(包括裂解区和分离区),其中裂解区建有鲁姆斯公司和中石化联合开发的四台100 kt/a新型CBLⅢ型裂解炉,裂解炉的对流段包括原料上端预热段(UFPH)、锅炉给水预热段(BFWP)、原料下端预热段(LFPH)、混合物上端预热段(UMPH)、超高压蒸汽预热段(SSH)、混合物下端预热段(LMPH)。裂解原料经对流段预热后再经文丘里管进入裂解炉辐射段,辐射段炉管为2程的“4-1”炉管,每台裂解炉有6组炉管,配置6台TLE(输送管线换热器)。

2#烯烃 BA-2104裂解炉为NAP (石脑油)裂解炉,设备型号为CBLⅢ型,炉管材料第1程为25Cr35Ni、炉管材料第2程为35Cr45Ni,操作温度为1 200 ℃左右,处理流量为100 kt/a,进口压力为0.63 MPa,出口压力为0.13 MPa,裂解介质为NAP+DS(稀释蒸汽)。

以NAP为原料的裂解炉运行后期工艺参数为例,裂解原料(0.63 MPa,60 ℃)从管廊外自对流段顶部进入,自上而下首先经上部原料预热器(UFPH)与裂解炉高温烟气换热至约158 ℃时,经上部联络管进入下部原料预热器(LFPH)与裂解炉高温烟气换热至约180 ℃,外部过热稀释蒸汽(0.55 MPa,185 ℃)通过三通与原料混合,混合后原料(0.516 MPa,142 ℃) 经上部混合过热器(UMPH)进一步与烟气换热至290 ℃(压力0.472 MPa),再经下部联络管进入下混合过热器(LMPH)进一步与烟气换热至619 ℃(压力0.395 MPa)进入裂解炉辐射段裂解。为抑制原料在裂解炉辐射段炉管结焦,在进辐射段之前从外部加注结焦抑制剂,一般结焦抑制剂注入点分两处:一处在原料进对流室之前;一处在注入稀释蒸汽总管上,并随着稀释蒸汽一起进入原料。原则流程见图1。

图1 BA-2104裂解炉工艺流程

2022年12月某石化企业烯烃部2#烯烃BA-2104 裂解炉对流段LMPH模块进口弯头发生了开裂,造成原料泄漏(图2),影响了装置的正常运行。

图2 LMPH模块进口弯头失效位置

2#乙烯BA-2104裂解炉对流段LMPH模块进口弯头规格为φ168 mm×7.11 mm,材质304H不锈钢,服役20 a左右,工作温度290 ℃左右;工作压力0.472 MPa,弯头与直管连接焊缝处发生开裂,介质为NAP+DS。对BA-2104裂解炉对流段LMPH模块进口弯头进行腐蚀开裂原因分析,从而避免设备的再次失效以及为同类装置的操作和管理提供参考[1]。

2 测试和分析方法

对BA-2104裂解炉对流段LMPH模块进口弯头进行了宏观腐蚀检查。采用固定式直读光谱仪对接管的化学成分进行定量分析。采用扫描电镜(SEM)及能谱分析仪(EDS)对断面进行微观检查分析、对腐蚀产物形貌及特征进行分析,对腐蚀产物中的元素种类、含量及其分布规律进行分析。通过分析对流段LMPH模块进口弯头的腐蚀开裂情况,从弯头材质、应力状态和使用环境等方面查找原因。

3 分析结果

3.1 宏观分析结果

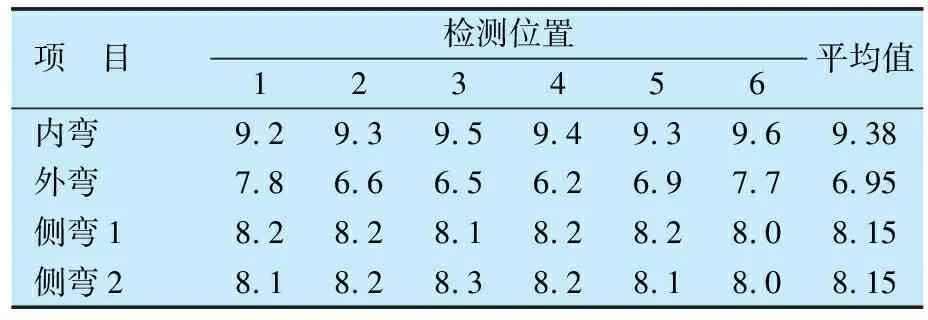

对弯头壁厚进行了测定,未发现明显壁厚减薄,具体测试位置和测试结果见表1。

表1 LMPH模块进口弯头测厚数据 mm

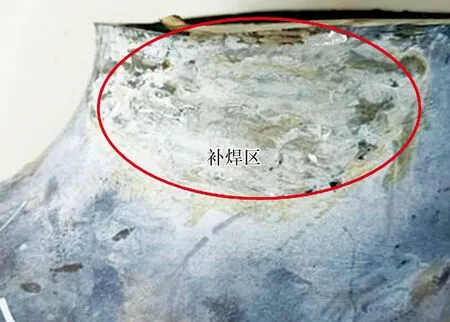

为了解LMPH模块进口弯头焊缝补焊质量及未补焊部分表面质量,对该连接管焊缝内外表面进行渗透检测,外表面未发现缺陷,内表面焊缝处发现裂纹,长度38 mm。

弯头整体外表面呈褐黑色,外表面光滑平整,肉眼未见腐蚀坑和其他腐蚀痕迹(见图3)。发生腐蚀开裂部位位于与直管连接的弯头内弯侧面焊缝上,在发生开裂后,装置管理人员从弯头外侧对裂纹进行了打磨和补焊。从图3可以看出,在弯头内弯与直管相连部位焊缝附近存在补焊的痕迹,由于实施了补焊,外表未见裂纹及其他缺陷(原外表面腐蚀开裂裂纹已打磨消除)。

图3 LMPH 模块进口弯头外表面腐蚀形貌

弯头内壁呈褐黑色,金属基体表面光滑平整,肉眼未见冲蚀痕迹和腐蚀产物(见图4)。由图4可以看出,对应外表面打磨补焊部位内表面发现一长度约38 mm的沿焊缝方向的周向裂纹,该裂纹两端尖细,中间稍宽。

图4 弯头内表面形貌

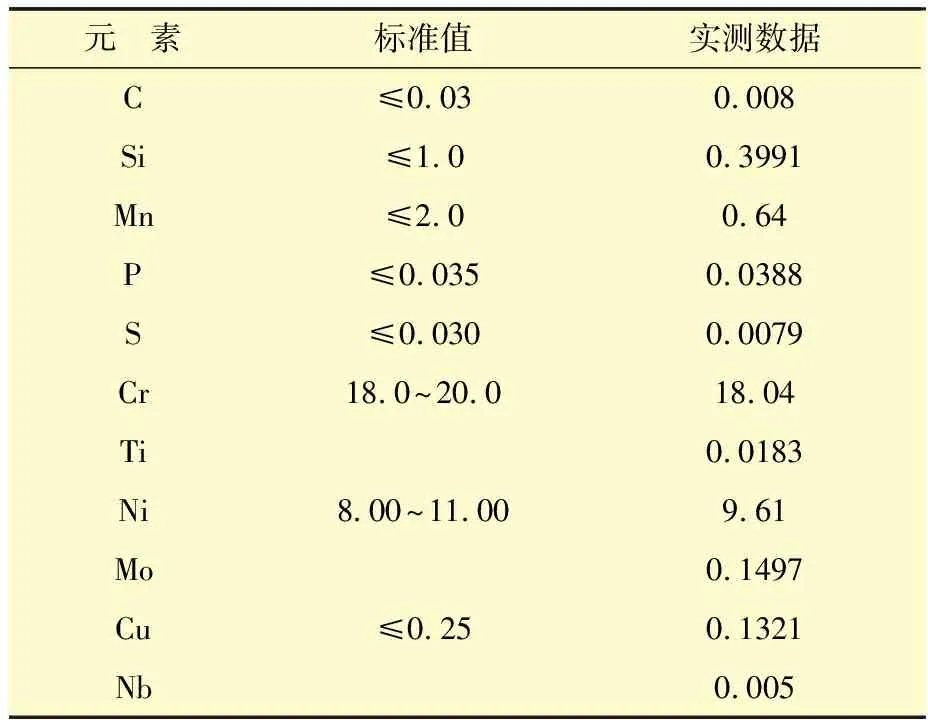

3.2 化学成分分析结果

弯头化学成分测试结果见表2。由表2可以看出,弯头化学成分基本符合304H钢标准要求。

表2 LMPH 模块进口弯头成分分析

3.3 扫描电镜分析

对BA-2104 裂解炉对流段LMPH 模块进口弯头开裂部位进行切割,切割后试样形貌见图5。对图5的裂纹断口进行电子显微镜扫描观察,结果见图6。

图5 进口弯头开裂部位切割试样形貌

图6 试样腐蚀开裂位置微观形貌

由图6可以看出,内表面有一条较长锯齿弯曲的主裂纹,裂纹宽度较大,在裂纹扩展方向上有多个弯曲,无明显塑性变形,表现为脆性开裂的特征;在裂纹起源和扩展方向上有多条多源头的裂纹,说明弯头断裂时有多个断裂源,裂纹呈现多分支特征,有许多二次裂纹,并可看出细小的沿晶裂纹。该断裂断口主要以沿晶方式断裂,具有典型的应力腐蚀开裂特征[2]。

3.4 原料和腐蚀产物分析

为进一步分析弯头腐蚀开裂的原因,对弯头内壁及断面腐蚀产物进行EDS分析,采样点见图7。分析结果表明:管内壁的腐蚀产物中含有 O,Fe,S和Cl 等元素,内壁腐蚀产物O,Fe,S和Cl四种元素质量分数分别为15.34%,34.42%,3.35%和1.81%。

图7 内壁腐蚀物能谱分析采样点

查阅2#烯烃BA-2104裂解炉对流段LMPH模块的工艺介质取样分析结果后发现:乙烯装置裂解用原料中含有腐蚀介质硫化物(主要以硫化氢为主),其中硫化物质量分数最大值、最小值和平均值分别为 0.044 0%,0.016 0%和0.028 0%。裂解介质分析结果与腐蚀产物分析结果相一致,从而证明腐蚀产物中的硫元素来自裂解原料中的腐蚀介质硫化物(见表3)。

表3 裂解原料中硫含量汇总

4 讨 论

乙烯裂解原料中的硫含量对裂解过程是有影响的,若原料中含有适当的硫,其势必会抑制炉管渗碳、减少氧化物的生成、延长炉管的使用寿命和避免对甲烷化反应系统产生不良的影响。因此原料中含硫很少或不含硫时,需要补充硫。硫的注入量为 50~100 μg/g,通过分析裂解炉出口裂解气中的CO和CO2的浓度来调节注硫量,如果测得CO和CO2的浓度偏高,摩尔分数超过0.5%时则需加大注硫量,反之减少注硫量。

由能谱分析结果可知,腐蚀产物的组成元素主要为O,Fe,C,S,Cl 元素,其中S和Cl元素为腐蚀性元素,质量分数分别为3.35%和1.81%。

应力腐蚀开裂是一种力学-环境破坏过程。材料在持久应力和腐蚀介质共同作用下发生的脆性开裂破坏现象称为应力腐蚀开裂(SCC)。2#乙烯BA-2104裂解炉对流段LMPH模块进口弯头的材质为304H不锈钢,为应力腐蚀敏感材质[3],根据以上的宏观观察和微观分析可知,2#乙烯BA-2104裂解炉对流段LMPH模块进口弯头开裂失效是由应力,S和Cl 等腐蚀因子共同造成的,即应力腐蚀开裂(SCC)。

应力腐蚀开裂(SCC)是指受拉伸应力作用的金属材料在氯化物及硫化物介质中,由于介质与应力的耦合作用而发生的脆性断裂现象。SCC的机理主要有氢脆理论[4],认为腐蚀的阴极反应产生氢,氢原子进入金属内部,并扩散到裂纹尖端,使这一区域变脆,在拉伸应力作用下发生脆性断裂。

Cl-对奥氏体不锈钢的应力腐蚀开裂破坏性更大。在Cl-的腐蚀作用下在材料表面很快形成坑点腐蚀形态。而一旦形成坑点以后,由于闭塞电池的作用,坑外的Cl-将向坑内迁移,而带正电荷的坑内金属离子将向坑外迁移,从而形成电化学腐蚀。由于Cl-的原子半径非常小,金属当中的任何非金属夹杂物以及焊接缺陷都将成为Cl-渗透的腐蚀源头。对于合金含量较低且不含钼的不锈钢材料,虽然表面具有较致密的氧化膜,但在Cl-的作用下很容易发生坑点腐蚀[5],继而诱导应力腐蚀。奥氏体不锈钢应力腐蚀的重要变量是温度、介质、非金属夹杂物的形态/大小和分布以及加工应力的影响。应力来源于冷变形、焊接和金属钝击后的残余应力等,这些应力的产生使金属内部稳定的组织遭到了破坏,导致晶粒在应力方向的作用下位错而形成滑移台阶,这些滑移台阶的形成给Cl-带来了吸附和渗透的机会。

本案例中2#乙烯BA-2104裂解炉对流段LMPH模块进口弯头失效断裂为典型的应力腐蚀开裂,且为脆性开裂特征。应力腐蚀是电化学腐蚀和机械应力破坏互相促进裂纹生成和扩展的过程。开裂的环境因素是裂解介质中氯离子、氢气及硫化物等腐蚀介质,弯头焊缝焊接加工后的残余应力及介质流动冲击负荷是导致弯头发生应力腐蚀开裂的力学因素。

应力腐蚀开裂产生失效的时间比应力或腐蚀单独作用或者二者简单叠加所需要的时间短。敏感的合金、特定的介质和一定的拉应力是发生应力腐蚀的三个必要条件。对于一定的材料,其应力腐蚀只在特定的介质中发生。这种材料与敏感介质的组合关系,称为应力腐蚀体系。本案例中弯头发生应力腐蚀开裂的条件都具备:(1)弯头焊接加工后的残余应力及介质流动冲击负荷;(2)0Cr18Ni9(304)奥氏体不锈钢和裂解介质的硫化物及Cl-环境。

5 结论和建议

5.1 结 论

2#乙烯BA-2104裂解炉对流段LMPH模块进口弯头失效的主要原因为0Cr18Ni9(304)奥氏体不锈钢和裂解气介质的硫及Cl-环境,加上弯头焊接加工后的残余应力及介质流动冲击负荷,构成了应力腐蚀开裂的拉应力和特定腐蚀介质条件,长期作用的结果最终导致弯头发生应力腐蚀开裂。

5.2 建 议

(1)提高材质等级,更换材料,将目前使用的0Cr18Ni9(304)奥氏体不锈钢升级为耐硫化氢及氯化物腐蚀性能更强的316L(022Cr17Ni12Mo2 新标)不锈钢[6]。

(2)改进弯头焊接工艺,抑制应力腐蚀开裂倾向,进行焊后消除应力处理。弯头与直管焊接前应对管子开带钝边坡口,并且用正确的焊接工艺进行施焊(先用氩弧焊打底,再用手工电弧焊进行金属盖面)。焊接过程中,应尽可能控制好焊接工艺参数,避免接管材料抗晶间腐蚀性能不足和不适当的焊接工艺导致焊缝较长时间处于敏化温度(450~850 ℃)范围[7],减少焊缝热影响区敏化程度,防止晶间型应力腐蚀及点蚀的发生,抑制应力腐蚀开裂倾向。