延迟焦化加热炉辐射室炉管材质劣化分析及防范措施

张 塞

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

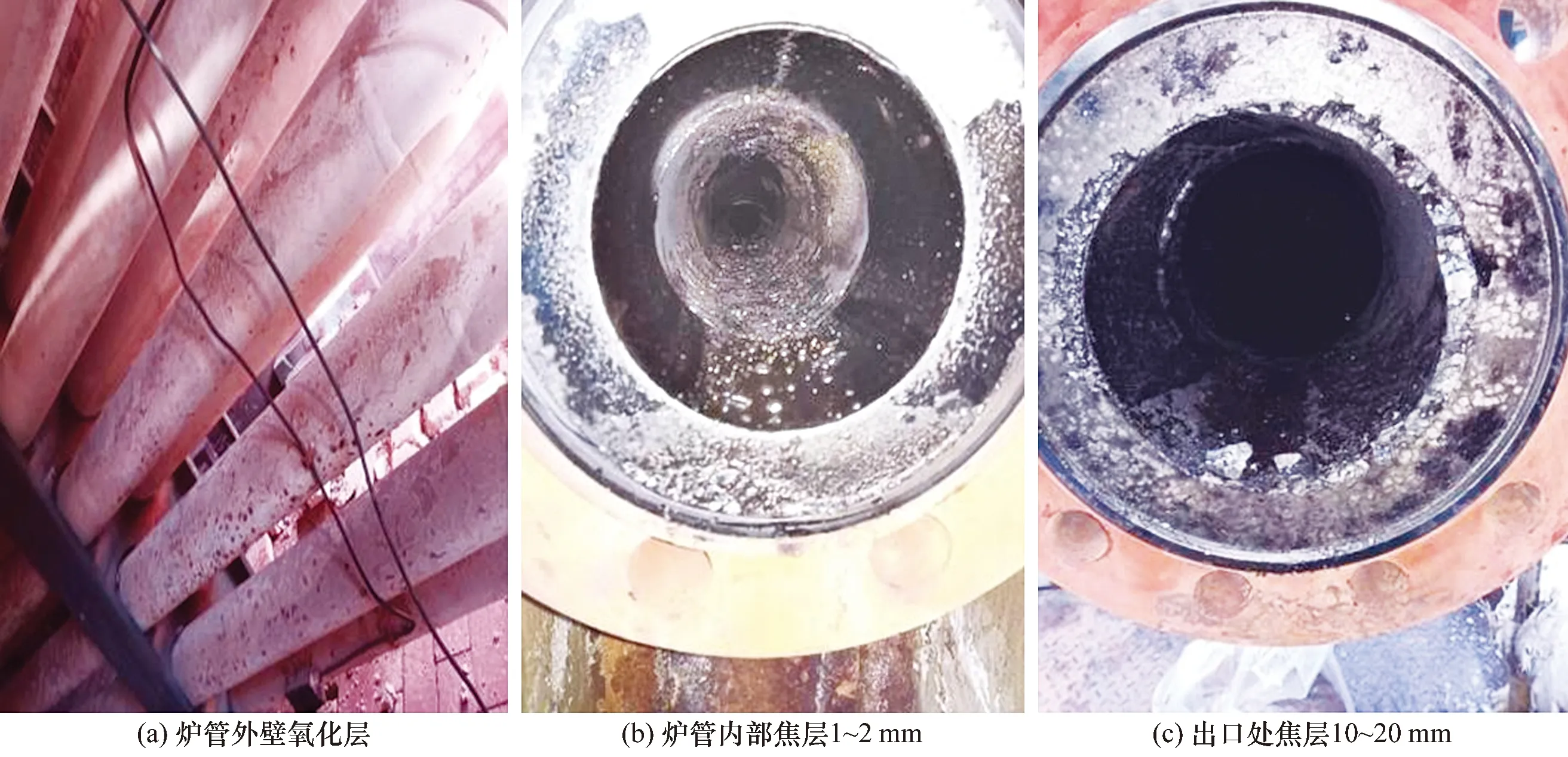

1 延迟焦化加热炉管的损伤

加热炉是延迟焦化装置的核心设备,其中辐射室炉管的结焦速率的大小决定了装置的开工周期。加热炉炉管直接受火焰加热,且承受一定压力,容易出现高温蠕变、开裂、渗碳、冲蚀、石墨化、球化和氧化等损伤[1-3],见图1。其损伤机理与高温承压特种设备相似,炉管材质劣化后能否继续安全使用是企业极为关心的问题。2022年10月3日因当班人员误操作关闭焦炭塔进料隔断阀,导致加热炉憋压,装置调整操作后仍有6处炉管壁温超过650 ℃,装置持续运行至当年11月3日后对炉管进行机械清焦处理,同时对炉管进行检验评估。

图1 焦化炉管损伤

2 加热炉简介

2.1 加热炉概述及工艺流程

加热炉F2101是为焦炭塔内的反应提供热量,加热炉包括辐射室、对流室、余热回收系统、燃烧器、通风系统和控制系统等。原料进入分馏塔底,由分馏塔底的加热炉进料泵送入加热炉,原料先经过对流室后再进入辐射室,直至被加热至工艺所需温度。加热炉采用双辐射室、双对流室和四管程水平管双面辐射箱式炉炉型,每个辐射室由中间火墙分为两个炉膛。辐射盘管采用单排水平管双面辐射布置。每一程炉管设置三个注汽点,分别位于对流室入口、转油线和辐射室内。加热炉采用双面辐射、多点注汽和冷油高流速等技术,以延长加热炉开工周期,同时采用空气预热器预热空气,提高加热炉的热效率,设置加热炉余热回收系统、加热炉进料量和炉膛温度检测与燃料气联锁控制。延迟焦化加热炉工艺流程见图2。

图2 延迟焦化加热炉工艺流程简图

图3 焦化加热炉炉管布置情况

2.2 炉管介绍

辐射室炉管材质为ASTM A335 P9,由日本进口(JFE Steel Corporation),设计运行寿命为 100 000 h,化学成分见表1(余量为Fe)。2013年对装置加热炉进行了改造,辐射室每路新增4根φ141 mm炉管单排布置在辐射室最上端。辐射室炉管分四路共128根炉管,由南向北分别是B,A,C,D路。每路共28根炉管,1—24根炉管规格为φ127 mm×10 mm,25—28根为φ141 mm×10 mm,底部炉管采用正三角形错排,双排第1—12根炉管管间距为215 mm,第13—25根炉管管间距为215 mm,第26—28根炉管管间距为254 mm。φ127 mm×10 mm与φ141 mm×10 mm 炉管变径时必须采用同心大小头,以防止变径处产生流动死区,导致局部结焦。

表1 P9钢的成分 w,%

3 检验结果

3.1 宏观形貌

检查加热炉炉管外表面,未发现发生腐蚀减薄、宏观裂纹和变形等,见图4。由图4可见:炉管外壁表面有一层氧化膜及垢层,氧化物由炉管外壁表面向外生长,氧化物化学成分分析基本上是铬和铁的氧化物,氧化层上有多个孔洞和多条裂纹。从出口法兰处观察结焦情况,炉管内有大约1~2 mm的焦层,触动后会脱落。出口短节内焦层较厚,比较坚硬,厚度为10~20 mm,结焦层与炉管结合力较小。

图4 炉管宏观形貌

3.2 壁厚测定和蠕胀检测

对辐射室炉管进行壁厚测定,其中A路测厚74个点,实测最小值为8.4 mm;B路测厚51个点,实测最小值为8.4 mm;C路测厚45个点,实测最小值为8.8 mm;D路测厚48个点,实测最小值为8.4 mm。采用游标卡尺测量炉管直径,蠕胀检测未发现裂纹和鼓包变形,见图5。

图5 炉管测厚示意和蠕胀检测

3.3 表面缺陷和埋藏缺陷检测

对辐射室炉管进行表面磁粉检测和超声检测抽查,其中A路检测焊口23道,B路检测焊口21道,C路检测焊口24道,D路检测焊口19道。检测未发现相关磁痕和其他缺陷。

3.4 硬度检测

以抽查方式对辐射室炉管多道焊缝、母材、热影响区进行硬度检测,其中A路检测11处275个点,B路检测8处200个点,C路检测11处275个点,D路检测5处125个点,其中D路上数第7根东侧直管母材硬度值分别为109,134,134,108和145 HB,硬度偏低,硬度值平均为126 HB。

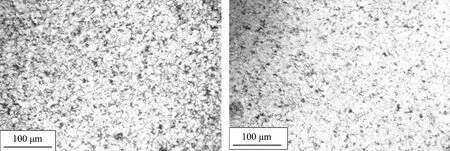

3.5 金相检验

对辐射室炉管175处不同部位的母材、焊缝及熔合区取样进行金相检验分析,结果见图6和图7。

图6 未球化炉管的金相组织

图7 炉管损伤典型金相组织

根据DL/T 884—2004《火电厂金相检验与评定技术导则》判定,其中A路3级球化52个点,5级球化1个点,蠕变2个点;B路3级球化35个点,4级球化3个点,5级球化1个点,蠕变1个点;C路3级球化51个点,4级球化1个点,4.5级球化1个点,5级球化1个点,蠕变1个点;D3级球化22个点,4.5级球化3个点。炉管材质为P9的新炉管的显微组织由铁素体和珠光体组成,晶界上有少量的块状碳化物。球化级别为5级的金相组织贝氏体(马氏体)位向严重分散,晶界变粗出现双晶现象,晶粒破碎出现再结晶现象,出现链状孔洞[4]。

4 机理分析

4.1 结 焦

原料以减压渣油为主,原料渣油的性质取决于其组成,原料含有饱和烃、芳烃、胶质和沥青质4种组分。在受热条件下,饱和烃及轻质芳烃较易发生裂解反应,重芳烃和胶质较易发生缩合反应,而沥青质是最易缩合结焦的组分,各组分的反应机理见图8。图8中沥青质为正庚烷不溶物;BI为甲苯不溶物;QI为喹啉不溶物,是结焦先兆物。本次炉管内部异常结焦过程是:阀门误操作→炉管憋压→加热炉局部超温→结焦→管壁温度升高。炉管结焦是导致操作后期炉管管外壁温度上升乃至损伤的根本原因。炉管的结焦与油品的性质有密切的联系。结焦的速度与油品的边界层的温度、压力、平均流速和边界层焦炭的生成量都有关系,流体的黏度越大,质量流速越小,结焦前兆物向流动主体的扩散越困难,炉管越容易结焦[5-6]。

4.2 高温氧化

炉管外壁因超温而发生氧化,成为壁厚减薄的主要因素。由于这些氧化物与Cr9Mo钢的热膨胀系数相差很大,一旦出现温度波动,炉管外表面金属氧化物会剥落,使金属裸露在高温下继续氧化腐蚀,最终导致炉管外壁减薄。管壁减薄后,温度梯度值会进一步加大,进而导致炉管内的热渣油快速达到反应温度而在炉管内结焦[7]。

4.3 珠光体球化

常见的P9钢的组织一般为铁素体和珠光体,当其在440~760 ℃时,其微观组织内部碳化物形态发生变化,显微组织中细微分散的碳化物转变成大的块状碳化物,即珠光体球化。珠光体的球化过程是碳化物的扩散过程,而晶界上碳化物的扩散速度较高,因此球化现象总是首先在晶界上发生。炉管球化会使其耐蠕变性能降低,钢材的强度、硬度降低,严重球化时会降低20%~30%,最终降低炉管的使用寿命[8]。

温度是影响球化的主要因素,在温度较低的情况下,球化需要很多年才能发生,但温度超过某一极限值时,球化过程只需要很短的时间,由本次金相检验发现,炉管憋压导致超温运行,加速炉管球化,部分炉管球化等级从2级变化到5级也证明了这一点。

5 寿命评估

5.1 应力计算

由炉管设计资料可知,炉管的规格为φ127 mm×10 mm,炉管材质为 P9(相当于Cr9Mo),炉管的设计压力为1.6 MPa,工作压力1.45 MPa,设计温度650 ℃,工作温度495~505 ℃。炉管的外径与内径比值为1.18,因此炉管属于薄壁管。薄壁管在内压下所产生的膜应力为[9]:

(1)

(2)

径向应力λ3=0

(3)

式中,P取设计压力1.6 MPa;D为炉管中径,mm;t为炉管壁厚,mm。炉管的规格为φ127 mm×10 mm,最大膜应力为9.36 MPa,炉管的规格为φ141 mm×10 mm,最大膜应力为10.48 MPa。炉管的工作温度取炉管的设计温度650 ℃。由P9材料屈服强度可知,内压产生的应力远在屈服强度之下[10-11]。

5.2 强度校核

由于辐射段炉管已存在3至5级球化的材质劣化现象,因此采用替代方法保守估计存在材质劣化材料的许用应力及拉森-米勒尔曲线,其中3至5级球化P9材料的许用应力根据硬度检测结果及GB/T 35013—2018《承压设备合于使用评价》中的方法进行折算[12-14]。

经计算辐射段φ127 mm×10 mm直管段实测最小壁厚8.4 mm,腐蚀速率约为0.11 mm/a;φ141 mm×10 mm直管段实测最小壁厚8.5 mm,腐蚀速率约为0.17 mm/a;辐射段炉管设计温度500 ℃。根据API 581,辐射段高温氧化速率保守定为0.03 mm/a;辐射段φ127 mm×10 mm直管段实测最大直径129 mm,蠕胀速率约为0.14 mm/a,φ141 mm×10 mm直管段实测最大直径144.78 mm,蠕胀速率约为0.26 mm/a。由于炉管受火受热后已发生3至5级球化,可根据GB/T 35013—2018按受火材料处理,由以下公式来确定受火材料的许用应力:

(4)

式中,[σ]afd为炉管受火发生材质劣化后材料的许用应力,MPa;σht为由现场硬度测定值转换得到的抗拉强度换算值,MPa;[σ]a为现场硬度测量温度下材料的许用应力,MPa;[σ]t为设计温度下材料的许用应力,MPa;nism为在用安全系数,取3.0;nh为由硬度转换得到的抗拉强度确定许用应力时采用的安全系数,取1.2。

根据公式计算得到3至5级球化的P9材料在设计温度500 ℃下的弹性许用应力为59.1 MPa,在超温680 ℃下的弹性许用应力为21.13 MPa。按以上计算的许用应力及表2计算得到的环向应力,可以推断在设计温度500 ℃以及超温680 ℃下,炉管到2024年5月最大应力强度均低于许用应力,因此能够通过基于弹性设计的剩余寿命校核。

表2 由腐蚀速率和蠕胀速率计算的环向应力

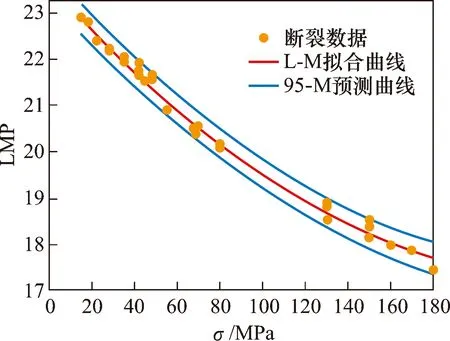

5.3 剩余寿命评估

按照SH/T 3037—2002《炼油厂加热炉炉管壁厚计算》附录A估算炉管蠕变-断裂剩余寿命,其中3至5级球化P9材料的拉森-米勒尔曲线采用文献值进行替代,文献中的球化P9材料的持久强度数据见图9。根据这些数据拟合的95%下限拉森-米勒尔曲线见图10。拟合公式为:23.299 51-0.051 06σ+0.000 100 174σ2=T(C+lgt)×10-3,式中σ为球化P9材料应力值,MPa;T为热力学温度,K;C为常数,按标准推荐值取20.946;t为断裂时间,h。

图9 Larson-Miller参数数据

图10 预测Larson-Miller拟合曲线

从炉管开始服役的2007年为第一个操作周期,以1年为1个周期,预期的操作条件:工况1操作压力1.45 MPa,操作温度500 ℃;工况2操作压力1.45 MPa,操作温度680 ℃;工况3操作压力1.45 MPa,操作温度650 ℃。在设计工况温度500 ℃条件下每个周期的剩余寿命分数见表3和表4。

表3 500 ℃球化P9材料的寿命分数(规格:φ127 mm×10 mm)

表4 500 ℃球化P9材料的寿命分数(规格:φ141 mm×10 mm)

在温度680 ℃,操作压力1.45 MPa下,φ127 mm×10 mm炉管断裂时间为896.5 h,φ141 mm×10 mm炉管断裂时间为752.1 h;在温度650 ℃,操作压力1.45 MPa下,φ127 mm×10 mm炉管断裂时间为5 360.1 h,φ141 mm×10 mm炉管断裂时间为4 475.9 h。

根据计算结果,在设计温度500 ℃,操作压力1.45 MPa下,到2024年炉管剩余寿命分数大于0,能够通过基于蠕变-断裂设计的剩余寿命校核。在操作温度680 ℃或650 ℃,操作压力1.45 MPa下,炉管不能通过剩余寿命校核,应避免超温运行。

6 防范措施

(1)完善装置操作运行策略。加强原料等参数监控,应做好原油的分储分炼工作,不同原油加工比例应在小范围内波动,对于容易结焦的原料,采取较大循环比,改善进料性质,同时提高炉管流速。

(2)加强操作人员的技能培训,提高操作水平,避免误操作,减少由于操作不当给炉管带来的损伤。

(3)建立炉管运行监控机制。定期对炉管进行红外热成像监控,根据炉管壁温变化趋势,采取工艺调整措施,减缓炉管壁温持续上升趋势,同时提前做好炉管机械清焦的各项准备工作,必要时对炉管取样进行蠕变-断裂试验,确定辐射段炉管长时间使用后的蠕变极限。

(4)炉管更新,炉管外表面热浸镀铝,铁铝合金层可有效改善炉管外表面的抗氧化性能,持续优化焦化加热炉寿命管理,制定长周期管控措施。