基于RBI的页岩气集输管道定量风险评价研究

刘映雪,喻著成,岳 明,蔡科涛,田亚申,滕燕涛

(1.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,四川广汉 618300;2.中国石油集团川庆钻探工程有限公司,四川成都 610051;3.中国石油集团川庆钻探工程有限公司页岩气勘探开发项目经理部,四川成都 610056)

随着页岩气集输场站管道投用年限的增加,管道腐蚀穿孔现象频发,影响页岩气区块产能发挥。对此,多数场站开展了腐蚀专项检测或定期检验,管道失效得到一定控制,但传统的检验存在检验过度或者检验不足的问题,导致高风险管段管理不足而低风险管段管理过剩,造成检维修成本的浪费。因此,采用基于风险的检验技术,量化评估检验前后的风险大小,对精准控制场站风险,助推页岩气生产提质、降本以及增效发展均具有重要意义。

油气场站设备风险评价方法分为层次分析法、故障树分析法和模糊综合评价法等,将基于风险的检验技术(Risk-based inspection,简称RBI)完整地应用于页岩气集输场站的案例较少。王洪波等[1]采用RBI技术对输气场站分离器开展了风险评价,改进了同类设备失效概率以及设备修正系数;李涌泉等[2]、侯成宝等[3]将RBI技术应用于对丁二烯、苯乙烯装置,根据检验策略对其实施了风险检验;邢述等[4]对大型原油储罐实施RBI技术,并通过在线声发射检测修正风险评估结果;元达惠等[5]将RBI技术应用于管道并进行了相关研究。文章针对页岩气集输管道开展RBI应用研究,根据页岩气区块风险可接受准则确定风险等级并制定检验策略,为页岩气集输场站完整性管理提供技术支撑和指导意见。

1 基于RBI的定量风险评价技术研究

1.1 风险定量计算

风险为设备失效概率和失效后果的乘积。在RBI中,失效概率与设备损伤机理密切相关,计算公式如下:

Pf=gff·FMS·Df

(1)

式中,Pf为失效概率;gff为总设备通用失效频率;Df为设备损伤因子;FMS为管理系统因子[6-7]。通用失效频率gff来源于行业内具有代表性的失效数据统计,仅代表一般情况,因此引入管理系统因子FMS和损伤因子Df来修正数据偏差;管理系统因子仅作用于不同管理系统之间的比较;损伤因子是修正通用失效频率的关键,集输管道常见损伤机理有腐蚀减薄、应力腐蚀开裂等。

设备失效后果分为面积后果和经济后果,失效面积后果CA和经济后果FC计算如下:

CA=max[CAcmd,CAinj]

(3)

FC=FCcmd+FCaffa+FCprod+FCinj+FCenviron

(4)

式中,CAcmd为设备损坏总面积,m2;CAinj为人员伤害总面积,m2;FCcmd为设备检修成本,元;FCaffa为失效影响区中其他设备破坏成本,元;FCprod为停工成本,元;FCinj为人员伤害成本,元;FCenviron为环境清理成本,元。除了面积后果和经济后果,还可以定义集输场站潜在死亡人数后果,即面积后果与人口密度的乘积,对后果进行评价。

1.2 基于风险的检验可接受准则

根据失效概率和失效后果定量计算,确定失效可能性和后果等级,见表1和表2。其中失效可能性等级划分参考损伤因子Df或失效概率Pf;后果等级划分可参考面积后果CA、经济后果FC以及潜在死亡人数后果PLL,可根据场站具体情况选择。

表1 设备失效可能性等级

表2 后果等级

2 基于风险的检验技术的应用研究

2.1 数据标准化采集

基于风险的检验流程中最为关键的一步便是大量基础数据的采集工作,由于数据量庞大且数据来源各异,为了精准筛选出RBI评价所需要的关键数据和参数,同时使得数据采集表格通俗易懂,方便现场人员开展数据采集工作,编制了开展RBI评价的专用标准化数据采集表。以压力管道为例,按照RBI评价要求获取的压力管道评价参数见表3。

2.2 定量风险计算

某场站于2001年建成投产,占地面积3 596 m2,设计输气量为100×104m3/d,站内管道材料均为20号碳钢,年平均气候为温带气候,站场预算为800万元,站内人口密度0.001 1人/m2。停运损失135万元/d,设备成本按2 224元/m2计算。根据提供的介质参数资料可知,输送的天然气中含有少量的水,因此站内工艺管线和设备可能发生腐蚀,在有水、杂质积聚的部位可能发生较严重的局部腐蚀,损伤形式为内部腐蚀减薄。对此,应用基于风险的检验(RBI)技术,结合Synergi Plant RBI Onshore 5.6软件对该场站37条输气管道进行定量风险计算,部分管道计算结果见表4。

表4 压力管道定量风险计算结果

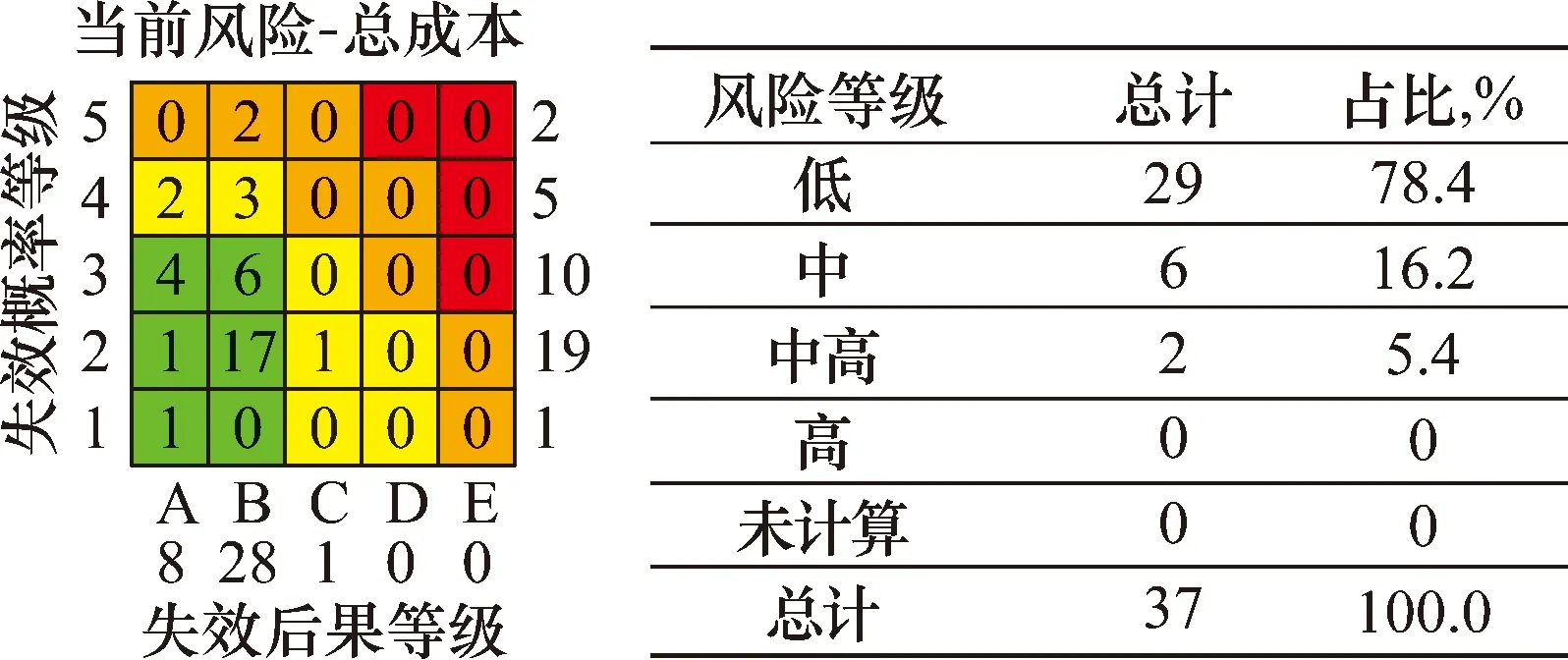

2.3 风险结果分析

对场站内的37条管道进行风险评估,结果显示当前高风险设备项0项,中高风险设备项2项,中风险设备项6项,低风险项29项,总体风险分布示意图见图1。3年后风险评估结果显示设备高风险项0项,中高风险2项,中风险设备项7项,低风险项28项,风险分布示意图见图2。若按RBI分析所建议的方法进行检验,3年后高风险设备项为0项,中高风险设备项0项,中风险设备项2项,低风险设备项5项,风险分布示意图见图3。

图1 总体风险矩阵

图2 未来风险矩阵

图3 进行RBI检验后未来总体风险矩阵

如采用按RBI分析后所建议的方法进行检验,根据设定的可接受的风险准则,21.62%的管道可降低风险,78.38%无变化,设备风险可降低76.79%;如不进行RBI检验,站场中管道的总风险到下一次检验之前将增加到90.27元/天,见图4。

图4 风险影响示意图

2.4 基于风险的检验策略

通过对场站内管道进行基于风险的检验后,可以得出各设备项的风险等级,根据划分的风险等级制定检验策略,将有限的资源投入到高风险设备的管理上,减少不必要的例行检验,最大程度削减场站风险,实现事先隐患排查治理。部分设备项的检验策略制定见表5。

表5 部分管道检验策略

3 结 论

文章介绍了基于风险的检验(RBI)技术定量风险计算方法,编制了开展RBI评价的专用标准化数据采集表单,应用RBI技术对某页岩气集输场站内37条压力管道开展风险评估,并制定了相应的检验策略。

结果表明,该场站管道主要损伤机理为腐蚀减薄,当前评估状态下高风险设备项0项,中高风险2项,中风险6项,低风险29项;3年后有4条管道项的失效可能性等级上升,如按RBI分析后所建议的检验策略进行检验,根据设定的可接受的风险检验准则,有21.62%的管道可降低风险,78.38%无变化,设备整体风险可降低76.79%。因此,基于风险的检验技术可实现页岩气集输场站设备风险精准管控,找到设备可靠性与经济性的最优平衡点,为静设备完整性管理提供了技术支撑。