站库管线与储罐底板阴极保护评价和优化设计研究*

孙佳妮

(中国石油化工股份有限公司西北油田分公司油气运销部,新疆 轮台 841600)

金属储罐底板外壁的阴极保护可有效保护外壁免受腐蚀影响,延长储罐的服役寿命,防止储罐泄漏造成的经济损失和环境污染,具有一定的经济效益和社会效益[1]。

底板外壁的阴极保护电位分布是衡量阴极保护效果的一项重要指标,罐底板圆形区域的电流分布不均匀,非均匀的电流分布破坏了保护电流向储罐底板中心的传输,造成罐底中心欠保护。Smyrl和Newman提出了一个在远阳极保护下、无过保护时确定可保护储罐最大尺寸的标准和最大保护半径公式。

梁宏等[2]利用电场叠加理论,计算出了储罐底板电位不均匀性的最大值,并推导了计算公式,指出阴极电场是影响储罐底板电位不均匀的主要因素。另一方面,站场内管道、通信、电气等系统联合接地作为一种经济有效的接地防护措施已在国内外得到了广泛使用[3]。针对复杂油气站场的区域性阴极保护,其保护对象数量繁多,不同接地材料的电化学性能[4-5]与埋地管道、储罐等存在差异,对阴极保护系统产生较大的影响。接地系统导致阴极保护系统异常及诱发埋地设施腐蚀的案例[6-8],许多国家均有报道。

近年来,使用数值模拟计算方法研究阴极保护体系的电位和电流分布成为阴极保护技术发展的新方向,有限元法[9-10]、有限差分法、边界元法等多种方法已成功应用于阴极保护问题的数值模拟计算中,具有预知保护效果、理论依据强、消除或屏蔽干扰等优势。

该文针对某站库内管线和储罐底板欠保护状况,评估现有阴极保护系统问题,优化阴极保护系统,计算分析不同阳极形式对储罐底板阴极保护系统的影响,给出合理化建议。

1 现场测试及模拟条件确定

1.1 阴极保护系统现场测试

某站库现有6座大型储罐,其中1—4号储罐由围绕在周边的20支浅埋阳极提供保护;5—6号储罐由底板正下方的MMO网状阳极提供保护。另有线性阳极和浅埋阳极若干,保护站内埋地管线站内接地采用铜接地。站内现有8套阴极保护系统,见表1。

表1 某站库阴极保护系统简介

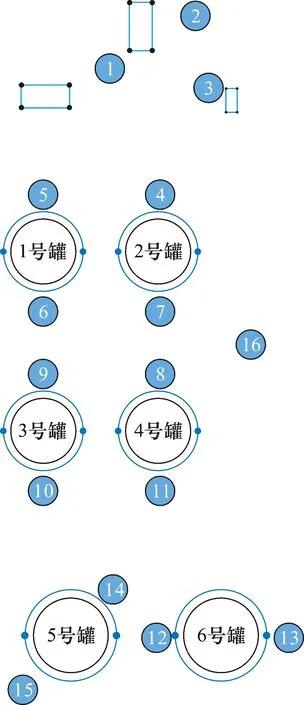

测试各阴极保护系统的阳极接地电阻、长效参比电极、绝缘接头等,性能良好。在站内典型位置测试极化电位,典型位置如图1所示,数据见表2。

图1 某站库阴极保护电位测试位置

表2 某站库阴极保护电位测试数据

由测试结果可知,16处测试位置中电位达标的有12处,其中1—4号罐区及工艺区域管线阴极保护效果较好,满足标准[11]要求;5—6号罐区及消防泡沫管线阴极保护水平较差。

1.2 三维模型建立和网格划分

根据某站库管线、接地安装图纸和储罐设计资料,结合现场勘探结果,利用BEASY[12]软件GID模块进行三维模型绘制,并对模型进行网格划分,得到某站库各区域模型及总模型,如图2、图3所示。

图2 某站库各区域模型

图3 某站库埋地金属结构模型和网格划分

1.3 边界条件确定

采用现场馈电试验确定边界条件。针对网状阳极及浅埋阳极系统分别进行现场馈电试验,过程如下:

(1)选取1号罐、4号罐、5号罐、6号罐、工艺区管网等5处位置进行测试;

(2)针对一个区域进行馈电试验时,仅开启该区域的恒电位仪,以恒电流模式运行,关闭其他恒电位仪;

(3)调整恒电位仪以不同电流输出,对被保护对象进行极化,极化时间至少2 h;

(4)等比例调整增大恒电位仪输出电流,至保护对象电位达到保护准则要求或者恒电位仪输出达到额定输出的70%;

(5)待被保护对象极化稳定后,利用瞬间断电法测试不同位置的通、断电电位并记录。

将不同结构馈电试验结果带入模型计算,对比计算结果与现场测试的断电电位,结果如图4所示,误差均小于3%。表明可以采用馈电试验结果作为后续模拟计算的边界条件。

图4 计算结果与现场测试结果比对

2 阴极保护系统现状评估

2.1 现有阴极保护效果评估

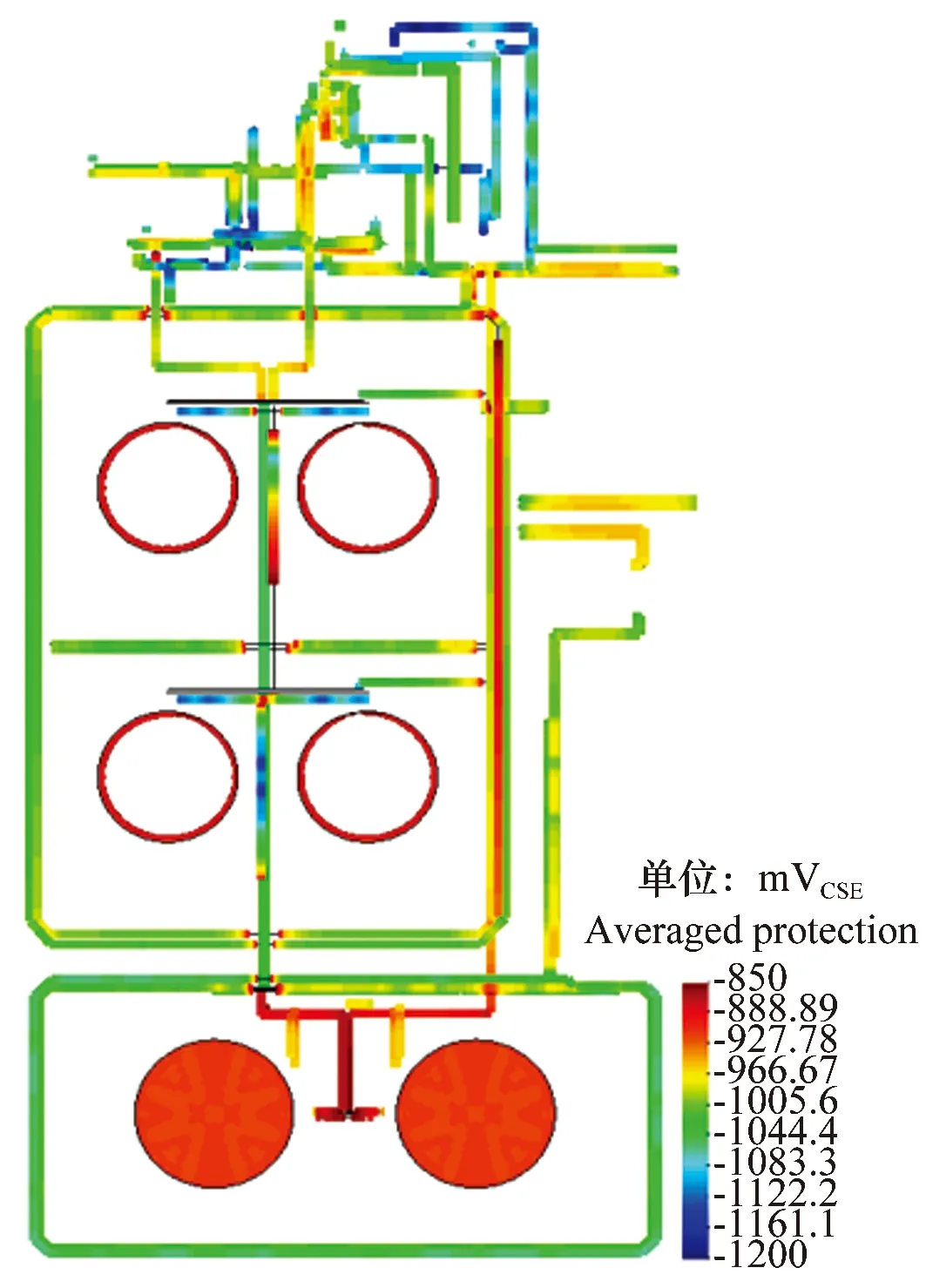

利用已经确定的三维几何模型和边界条件,采用BEASY软件进行计算,不同区域管线和储罐的电位分布如图5所示。

图5 现有阴极保护效果评估

由图5可知,管线整体阴极保护水平明显优于储罐底板,但罐右侧的消防、泡沫管线由于受到铜接地的影响,阴极保护水平也相对较差。5—6号罐区及消防、泡沫管线阴极保护系统输出电流仍有较大提升空间,可通过增大输出电流提升阴极保护水平。

因此,铜接地和恒电位仪输出电流较小是因为消防、泡沫管线及5—6号罐区极化电位测试中电位较低。

2.2 初步调整后保护效果评估

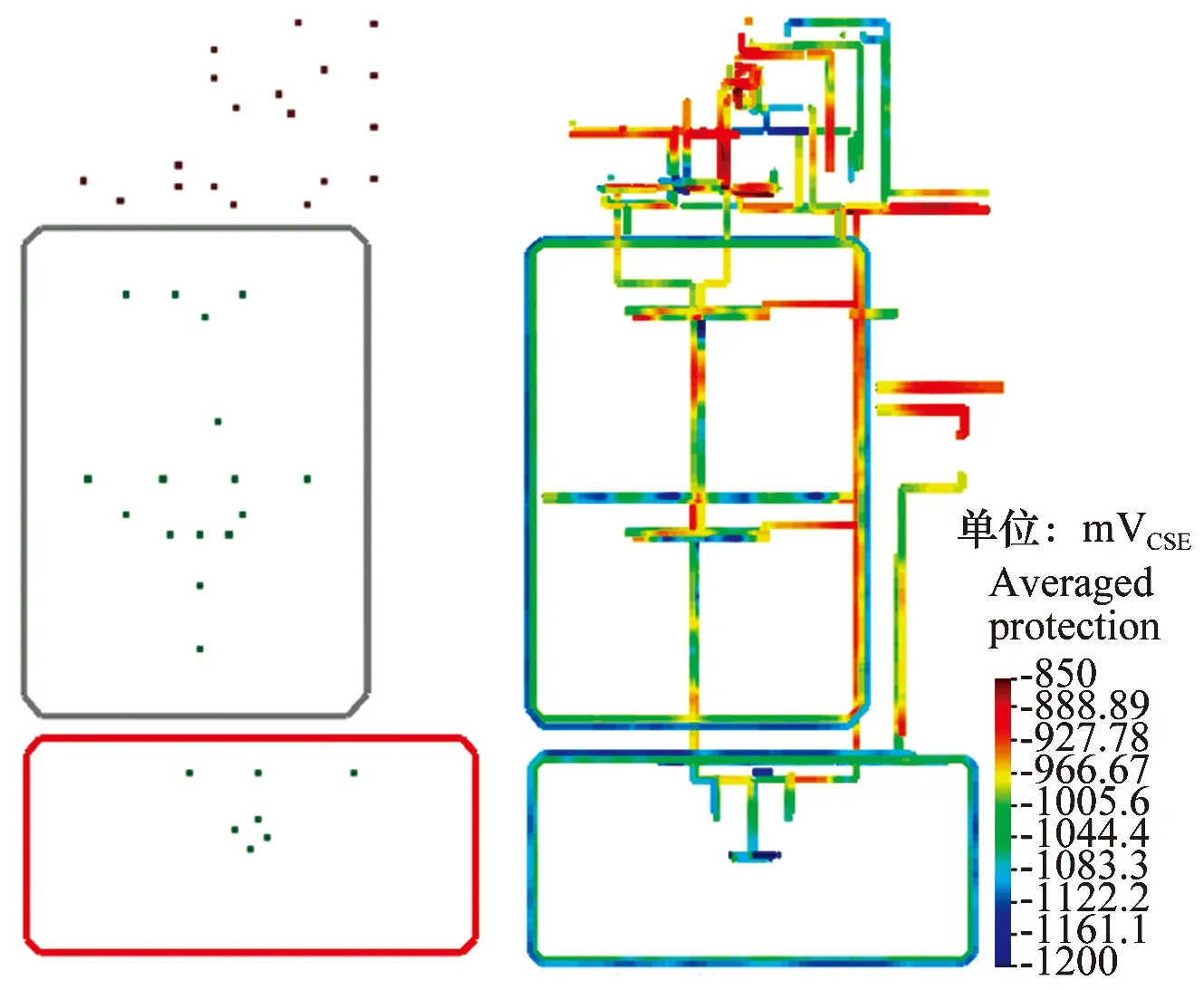

调整现有阴极保护系统输出:将罐区及消防、泡沫管线阴极保护系统均调至恒流输出,输出电流均设置为额定输出的70%;工艺区管线阴极保护系统输出保持不变,总输出电流为315 A。

初步调整后保护效果如图6所示。由图6可知,当站内阴极保护系统输出达到额定输出的70%时,仍有部分管线以及大部分储罐底板不满足保护准则要求。

图6 初步调整后保护效果评估

2.3 存在问题

根据现场测试和模拟计算结果,总结出某站库阴极保护系统主要存在以下3个问题:

(1)部分管线因辅助阳极不足,导致欠保护;

(2)接地附近的管线存在屏蔽电流的问题;

(3)罐底阳极布置不合理,导致输出电流较大,储罐底板欠保护。

3 阴极保护系统优化设计

3.1 在欠保护位置增设浅埋阳极

针对因辅助阳极不足导致部分管线欠保护的问题,需在部分区域增设浅埋阳极。此时不考虑储罐,仅考虑管线和接地。通过调整恒电位仪的输出电流、增加和优化浅埋阳极数量及位置,经多次模拟计算,最终的优化方案为在罐区新增浅埋阳极23支,将工艺区浅埋阳极优化至19支,位置及数量如图7所示。由图7中的电位分布可知,优化后,管线整体保护效果良好。此时阴极保护系统总输出电流为82 A,各系统输出电流见表3。

图7 增设浅埋阳极后的电位分布

表3 增设浅埋阳极后的输出电流

3.2 接地绝缘或采用负电性接地材料

由于站场内现有接地材料为铜包钢,电位较正,吸收大量阴极保护电流,对附近管线造成屏蔽。为解决这一问题,需对接地材料进行处理或更换为其他电位较负的材料。

搭建试验场,开展不同接地材料对阴极保护系统的影响试验,材料包括锌包钢、铜包钢及SWL-M低电阻模块。

将恒电位仪输出设定为恒电流模式,更换不同的接地材料,记录管道阴极保护系统保护电位的变化情况,如图8所示。

图8 不同接地材料试验结果

由图8可知,当接地材料为锌包钢时,电源输出较小的电流就可使管道保护电位达到-1.0 VCSE左右;而SWL-M低电阻模块、铜包钢接地材料会降低管道的保护电位。

由试验结果可知,锌包钢接地材料对阴极保护系统产生有益影响,而铜包钢、SWL-M低电阻模块接地材料对阴极保护系统产生不利影响。

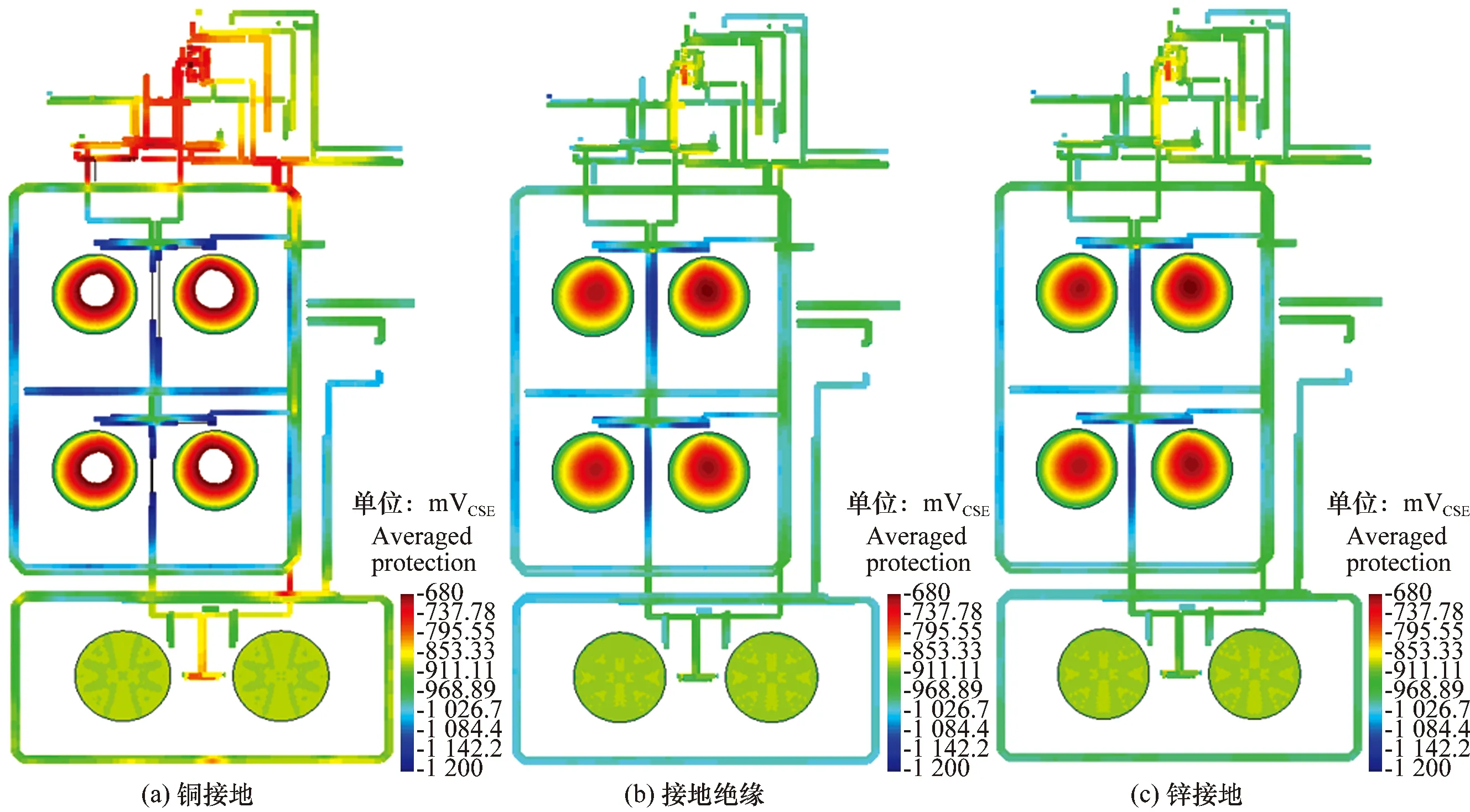

分别对铜接地、接地绝缘、锌接地3种方式进行模拟计算,得出不同接地方式下的电流分配及电位分布情况,不同接地方式下电流分配情况见表4,不同接地方式下的电位分布如图9所示。

图9 不同接地方式下的电位分布

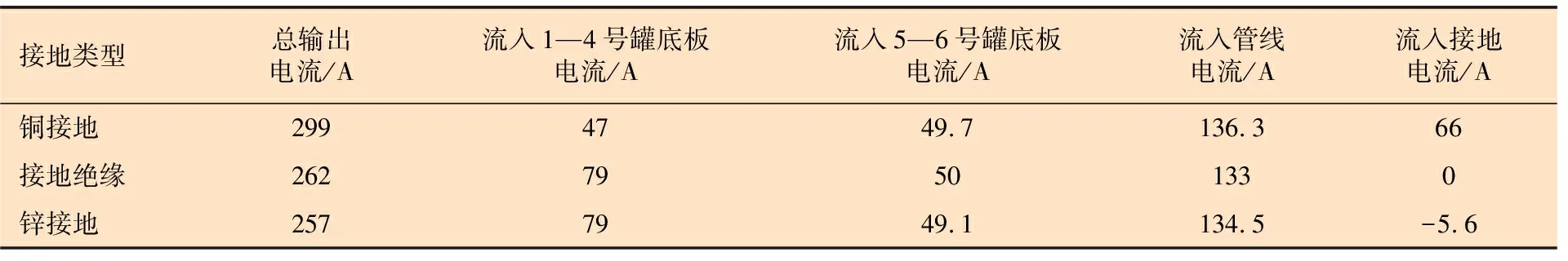

表4 不同接地方式下电流分配比较

由模拟计算结果可知,针对1—4号储罐阴极保护系统,若采用原有的铜接地方式,只有15.72%的电流流入储罐底板,造成储罐欠保护;若将接地绝缘处理,流入储罐底板的电流增大到30.15%,虽然储罐底板保护依然欠佳,但满足100 mV极化准则;若采用锌接地方式,总输出电流降低的同时可满足100 mV极化准则,此时流入储罐底板的电流增大到30.74%,无电流流入接地系统,储罐得到的电流量与接地绝缘时接近。

3.3 储罐底板采用其他阳极形式保护

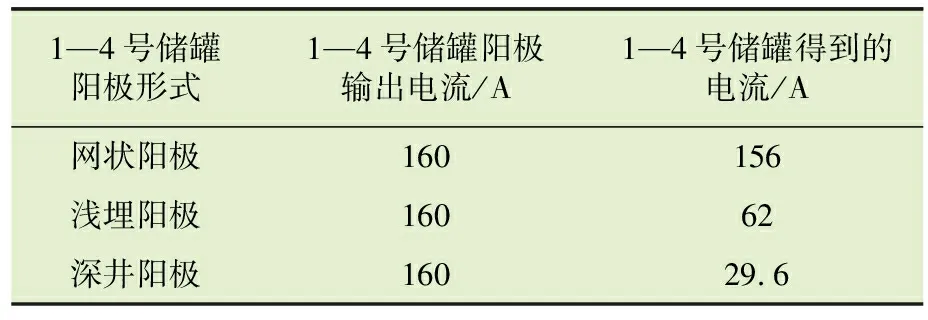

由模拟计算结果可知,针对1—4号储罐阴极保护系统,由于辅助阳极布置不合理,储罐周边的管线、接地和底板外缘均会屏蔽浅埋阳极的电流,造成底板中心得到的电流很少,保护效果不佳。下面分别采用网状阳极、浅埋阳极、深井阳极这三种形式保护储罐底板,比较电流分配情况,见表5。

表5 储罐不同阳极形式下的电流分配

由表5可知,采用网状阳极,电流基本没有流失,均用于保护储罐底板;采用浅埋阳极,39%左右的电流流入储罐底板,其他电流则流入周边的管线,导致底板中心欠保护;采用深井阳极,只有18.5%的电流流入底板,底板基本得不到保护。具体电位分布如图10所示,仅网状阳极保护下电位符合标准要求[13]。

图10 不同阳极形式下储罐底板的电位分布

4 结 论

(1)在罐区新增23支浅埋阳极,将工艺区浅埋阳极优化至19支并调整局部位置,可解决部分管线欠保护问题,提升管线整体保护水平。

(2) 将接地材料由铜包钢更换为锌包钢,可降低站库区域阴极保护系统总体电流需求量,同时可使储罐底板阴极保护系统满足100 mV极化准则要求。

(3)罐底板采用MMO网状阳极,保护底板的电流几乎无流失,保护效果最好,且站库区域阴极保护系统整体电流需求量最小。所以,对于新建储罐,应尽量将阳极布置在储罐底板下方。

—— 储罐