水喷射真空泵水箱降温方案

王卫国+郭友+姚忠东

摘 要:在减压蒸馏过程中,由于真空抽取的高温工艺气体溶于真空泵的水箱以及水喷射真空泵做功均会造成水箱温度升高,会影响产品生产效率,从而导致真空度降低,所蒸馏产品产量降低。通过设计水喷射真空泵水箱降温系统设备,调节4个水喷射真空泵水箱进出水的平衡,利用泵将水箱内的热水通过换热器冷却降温后返回各个水箱并不断循环降温,提高系统真空度,不但缩短了产品减压蒸馏时间,提高了产效率,并且提高了产品收率,最终达到设计效果,解决了生产难题。

关键词:减压蒸馏;水喷射;真空泵;降温

1 背景

肼类物质是重要的液体航天发动机推进剂,西安航天动力试验技术研究所在某种肼类化合物生产线中,使用减压蒸馏的方式先制得含肼水溶液粗品物质。减压蒸馏是化学品生产中非常常用的一个操作步骤,是借助真空泵降低系统压力从而降低液体沸点,在精细化工产品生产中能够节能降耗、提高效率、降低安全隐患、保障工艺稳定。在该肼水溶液减压蒸馏过程中,真空系统采用4台水喷射真空泵。由于真空抽取的高温工艺气体溶于真空泵的水箱以及水喷射真空泵做功均会造成水箱温度升高,而水喷射真空泵正常使用温度为25℃以下,当水箱内水温≥30℃后,系统真空度明显下降,由最初的0.09MPa左右降至0.08MPa左右,当水温继续上升至40℃后,真空系统中的二级罗茨真空泵无法启动,系统真空度将不足0.07Mpa,这时造成产品蒸馏时间显著延长,生产效率大幅下降。

原水喷射真空泵的水箱降温方法为换水降温,即通过将水箱内温度较高的废水直接排放,再向水箱补加自来水。由于排走的水中有少量肼类工艺气体溶解其中,平均每台泵每天排水5次,每次1 m?,4台泵每天共计排放废水20m?,不仅给废水处理系统增加负担,毒害性废水处理成本加大,而且频繁换水导致生产效率降低,换水过程中生产系统不稳定。

2 设计目的

通过设计一套水箱降温系统,来使得水喷射真空泵水箱内水温恒定低于20℃,满足生产系统的真空度要求,同时减少废水排放量,将废水不断循环降温,待废水杂质含量较高时集中处理。

3 设计思路

考虑一般循环用水无法满足真空泵降温需求,需设计一台冷水机组来提供冷却介质,同时循环管路上需设计一台列管换热器用于水箱水降温冷却,整套循环过程利用泵提供输送动力,在泵前端设计一台过滤器用于过滤杂质。

4 工作原理

图1和图2分别为改造前后的真空系统工艺流程简图。

通过设计合适制冷量的冷水机组来提供冷却介质,设计足够换热面积的换热器用于水箱热水的热交换设备,将四台水喷射真空泵水箱内的水通过底部放净阀流出,先经过篮式过滤器过滤后,通过离心泵输送,经换热器冷却降温后,再返回至水喷射真空泵中继续循环使用。

5 理论计算

5.1 水喷射真空泵水箱水热量恒算和制冷机选型

经实际测量,冬天里,水箱进水平均温度约为10℃,出水平均温度约为30℃,夏天里,水箱进水平均温度约为15℃,出水平均温度约为40℃,取最大值计算,根据公式:

Q=qm1Cp1(T1-T2)

其中Q为水温升高过程放出的总热量,qm1为废水流量,Cp1为水的比热容,T1为水箱排水温度,T2为水箱进水温度。

带入数据:

qm1=30m?/d=1.25m?/h=1250kg/h

Cp1=4.2×103J/kg·℃

T1=40℃ T2=15℃

Q=qm1Cp1(T1-T2)=1250×4.2×103×25

=1.31×105KJ/h

=3.1×104Kcal/h

由以上计算可以得出,理论计算水箱内水温升高过程的总热量约为3.1万大卡,一般设计裕度为15~25%,取20%,则制冷机组至少需选择制冷量为3.1×120%=3.7万大卡。考虑在水喷射机组前端还需增加其他小型换热装置,则制冷机组还需增加20%的富裕量,则制冷机组制冷量最终为3.7×120%=4.4万大卡。根据以上计算数据,选择制冷量为4.5万大卡冷水机组,机组出水最低温度7℃。

5.2 冷凝器换热面积计算和冷凝器的选型

由公式Q=KA△tm*可知,A= (1)

由于已知总热量Q=1.31×105KJ/h,则需计算总传热系数K,以及修正后平均推动力△tm*

5.2.1 总传热系数K的计算

(1)废水给热系数α1的计算

查阅化工手册及相关工业书籍,得知:

废水粘度:μ1=1mPa·s

导热系数:λ1=0.599W/m·℃

密度:ρ1=1000kg/m?

比热容:Cp1=4.2×103J/kg·℃

流速:u1=2m/s

管径:d1=0.02m

带入上述公式计算可知:

(2)制冷剂(氟利昂)给热系数α2的计算

查阅化工手册及相关工业书籍,得知:

氟利昂粘度:μ2=0.32mPa·s

导热系数:λ2=0.0727W/m·℃

密度:ρ1=1486kg/m?

比热容:Cp1=1.41×103J/kg·℃

流速:u1=0.27m/s

管径:d1=0.1m

带入上述公式计算可知:

(3)总传热系数K

K=

由于列管换热器器壁热阻δ/λ一般很小,可忽略不计,则总传热系数:

(2)

5.2.2 修正后的平均推动力△tm*

(1)平均推动力△tm=,由于T1为废水出口温度40℃,T2为废水回水温度15℃,t1为制冷机组进入冷凝器温度7℃,t2为制冷机组出冷凝器温度12℃,带入上式,可得:

(2)修正后的平均推动力。由于横轴修正值,竖轴修正值,查平均推动力修正表可知,修正值ψ=0.92

则△tm*=△tm×ψ=9.818×0.92=9.03 (3)

5.2.3 换热面积计算

将(2)和(3)式中的结果带入(1)式,可得出

一般换热面积有15%~25%的设计裕度,取20%,则

A=10.4×120%=12.5m2

由于计算中忽略污垢热阻给传热系数A带来的影响,在长期使用后,污垢热阻会逐渐增加,根据经验数据,预计由于污垢热阻的影响会导致传热系数K下降约30%,同理换热面积则需增大30%,则最终换热面积为:

A最终=A×1.3=16.25m2

因此选择换热面积20㎡的换热器。

6 使用效果

通过此次设计改造,降温系统运行后,水箱内水温基本稳定在15~17℃左右,达到真空泵正常运行水温需≤25℃的要求,同时生产系统真空度≥0.09Mpa,满足生产系统真空度要求。

同时,此次设计改造之前由于真空泵水箱水温过高,需对真空泵水箱换水来达到降温目的,而现在由于将真空泵水箱水通过泵输送至换热器降温后循环使用,水箱内水不需要排放,废水排放量由之前的平均20m?/天,降低到5天排放一次(一次是4台真空泵水箱内废水,共计约4m?),日平均排放量<1m?/天,完全达到设计效果。

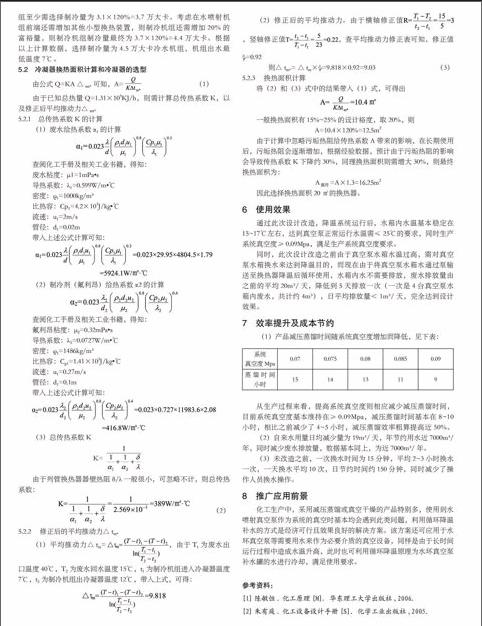

7 效率提升及成本节约

(1)产品减压蒸馏时间随系统真空度增加而降低,见下表:

从生产过程来看,提高系统真空度则相应减少减压蒸馏时间,目前系统真空度基本维持在≥0.09Mpa,减压蒸馏时间基本在8~10小时,相比之前减少了4~5小时,减压蒸馏效率粗算提高近50%。

(2)自来水用量日均减少量为19m?/天,年节约用水近7000m?/年,同时减少废水排放量,数据基本同上,为近7000m?/年。

(3)未改造之前,一次换水时间为15分钟,平均2~3小时换水一次,一天换水平均10次,日节约时间约150分钟,同时减少了操作人员换水操作。

8 推广应用前景

化工生产中,采用减压蒸馏或真空干燥的产品特别多,使用到水喷射真空泵作为系统的真空时基本均会遇到此类问题,利用循环降温补水的方式是经济可行且效果良好的解决方案。该方案还可应用于水环真空泵等需要用水来作为必要介质的真空设备,同样是由于长时间运行过程中造成水温升高,此时也可利用循环降温原理为水环真空泵补水罐的水进行冷却,满足使用要求。

参考资料:

[1]陈敏恒.化工原理[M]. 华东理工大学出版社,2006.

[2]朱有庭.化工设备设计手册[S]. 化学工业出版社,2005.