汽车座椅侧护板注塑模具创新设计

赵利平,张维合,彭新华

(1. 广东科技学院机电学院,广东 东莞 523000;2. 茂新五金(深圳)有限公司,广东 深圳 518106)

0 前言

汽车座椅侧护板塑件是汽车座椅零件中必不可缺的一部分,不同品牌和车型所配置的座椅功能都尽不相同,同一车型所配置的座椅大多数都是在功能上有少许差异,其结构基本一样以达到最大化利用模具的目的。本文所述的座椅侧护板塑件就是一套充分利用同一模具达到生产不同结构塑件的模具典范,其模具结构的主要创新点和设计要点是通过采用了便捷式的模内互换镶件结构和在常规斜顶抽芯机构设计空间不足的情况下,通过异型的斜顶抽芯机构配合直顶顶出机构达到出模方向倒扣脱模的目的[1-2]。

1 塑件结构和工艺性分析

如图1 所示为汽车座椅侧护板塑件的零件结构示意图,塑件外形似一个“L”状,中间有一个凹位,端部有一个弧形,外形尺寸为595 mm×290 mm×108 mm,质量约为450 g,属于中型塑件。塑件材质为聚丙烯(PP),该材料在塑料中质量最轻、无毒、无异味、流动性非常好、力学性能稳定、着色性能佳,收缩大不利于成型尺寸精度较高的塑件,抗紫外线能力弱需要通过增加添加剂含量等办法解决。平均壁厚为2.6 mm,最大厚度偏差在0.2 mm 以内,产品壁厚设计很均匀,非常利于填充。塑件结构上倒扣多有13 处,共做了12 个斜顶抽芯机构脱模;骨位多填充困难需要多做镶件排气利于成型,同时顶出时抱紧力大;另外定模和动模需要做互换镶件实现有孔和无孔2款样式,导致模具设计和制作难度增大[3-5]。

2 模具结构总体设计

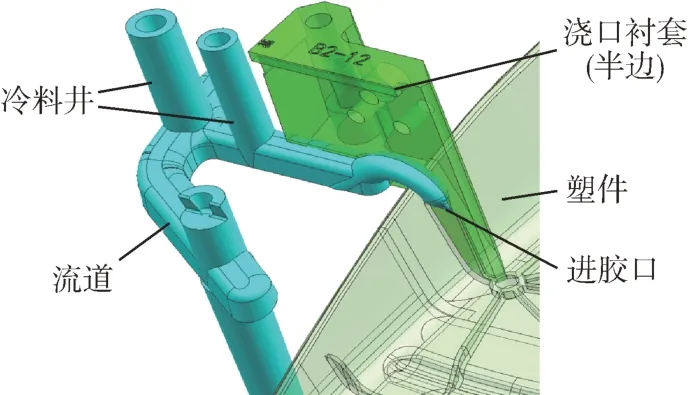

2.1 浇注系统设计

汽车座椅侧护板塑件主体的平均壁厚为2.6 mm,没有特别厚或薄的位置,骨位厚度为1.4 mm,控制在主体壁厚的60 %以内,壁厚设计合理。参考同类塑件进胶设计的成功经验,鉴于PP 料流动性好及外观表面不能有进胶痕迹的问题,本副模具采用的是单点牛角进胶方式,如图2 所示,进胶点选择在一条骨位上。本案例通过选择在骨位上进胶可将进胶点做成扇形状,解决表面烘印问题同时弱化成型压力损失。

图2 进胶的3D示意图Fig.2 3D diagram of the feeding glue

2.2 便捷式模内更换镶件机构

图3 为便捷式模内更换镶件机构3D 剖切图,图3(a)为无孔款塑件,图3(b)为有孔款塑件。该互换镶件机构可在模具注塑生产过程中直接在注塑机台上通过简单的操作,在不拆模的前提下直接更换镶件。机构由定模镶件19(有孔和无孔2 种)、动模镶件45(有孔和无孔2种)、镶件连接块47、销钉50、镶件定位针42、镶件取出针44、工艺定位块49及螺丝51组成。动模镶件45 和定模镶件19 与镶件连接块47 通过销钉50 连接,工艺定位块49 在模具制作过程中起固定镶件19 和45 的作用。如将图3(a)所示的无孔款换成图3(b)所示的有孔款,具体操作方法:①先拆掉图3(a)A 板2 和B 板3 上螺丝51;②拔出镶件定位针42 使其脱离镶件连接块47 上的直角限位槽48;③用工具挤压镶件取出针44,镶件取出针44 与镶件连接块47 在取出斜面46处产生的作用力将推动镶件向分型面方向顶出,镶件与模芯之间在其取出方向设有1°的斜度,当镶件松动后,即可直接取出;④更换4(b)有孔款的镶件,分别装入动/定模芯内;⑤装入镶件定位针42固定在直角定位槽48内,装入镶件取出针44,锁紧螺丝完成更换。

图3 便捷式模内镶件更换机构3D剖切图Fig.3 3D profile of convenient in-mold insert replacement mechanism

2.3 异形斜顶抽芯机构及其配合的直顶顶出机构设计

由图4 异形斜顶抽芯机构和直顶顶出机构相配合的3D 结构示意图可以看出,脱出L2 倒扣的常规做法是直接做小斜顶即可,本案例由于在常规做法时斜顶杆位置会与司筒干涉,加大斜顶做到塑件胶位边缘又有骨位干涉,导致常规的做法无法实现倒扣L2 的正常脱模。为解决此难点,通过设计一个L 形的异形斜顶,将斜顶杆外移避开与司筒的干涉,在异形斜顶的上面再做一个直顶,斜顶和直顶同时顶出,成功解决了常规做法下斜顶杆与司筒干涉的问题,又解决了异形斜顶上面胶位形成倒扣的问题。增加直顶即辅助了产品顶出,又实现了L2倒扣的顺利脱出。

2.4 斜顶抽芯机构设计和直顶顶出机构

汽车座椅侧护板模具共设有12处斜顶抽芯机构如图5(a)所示,还包括1个直顶机构与其中1个异形斜顶抽芯机构的组合结构[6-7]。12 个斜顶根据倒扣量的需要分成4类如图5(b)所示。所有斜顶抽芯机构的结构设计全部相同,如图5(c)所示,其基本构造是由斜顶块22、斜顶杆24、连接销54、斜顶杆24、斜顶杆导向块23、顶杆套20、斜顶座53、斜顶固定基座52 构成。其工作原理是上端的斜顶块22 通过连接销54 固定在斜顶杆24上;下端的斜顶座53 通过螺丝与直顶杆24 连接,斜顶座圆凸台55 连接斜顶固定基座52 再固定在顶针板上;中间设有2 个斜顶导向块23,并在斜顶导向块23 的内部装有顶杆套20。斜顶固定基座52 和顶杆套20 采用了石墨铜材质,它是一种自带润滑性无须开油槽和添加其他润滑剂,可持续在高温300 ℃下正常工作的铜制品,主要作用是防止斜顶在工作过程中此2处活动部件不会出现烧死现象,从而降低斜顶发生断裂的风险。直顶顶出机构包括直顶块40、直顶杆8、直顶杆导向块9、顶杆套20。上端通过螺丝固定直顶块40 和直顶杆8;下端通过螺丝固定直顶杆8 在顶针底板5 上;中间设有2 个直顶杆导向块9 及顶杆套20 保证直顶正常运行避免出现烧针现象。

图5 斜顶抽芯机构和直顶顶出机构示意图Fig.5 Schematic diagram of inclined top core-pulling mechanism and straight top ejector mechanism

2.5 精密导向定位设计

由图6 模具总装结构图所示:模架上动模和定模之间设有4 组导柱27、导套43,8 组分型面定位块12;顶针板上设有4 组中托司21;模芯分型面上设计了虎口对锁结构41;斜顶抽芯机构和直顶顶出机构的每根顶杆上分别设计了上下2 个导向块。使整套模具从模架、模芯到顶出系统都有非常精确的定位导向设计,保证了模具精度的同时让其在生产过程中拥有优良的稳定性,确保塑件品质得到有力保障[8-10]。

图6 模具总装图Fig.6 Mold assembly drawing

2.6 模具排气系统设计

模具的排气是模具设计中非常重要的组成部分,直接关系到塑件的最终成型品质。如图7所示的排气系统示意图,定模型腔上设置了整圈的二级排气系统。二级排气除了两级封胶位各10 mm宽之外,整个分型面全部避空,深度0.2 mm;一级排气槽宽4 mm,深 度0.015 mm;动模上利用镶件、镶针、司筒针和顶针辅助排气,镶件内还单独设置了排气槽;为避免合模时锁模力太大导致排气不畅,在B板上设置了12个分型面平衡块13均衡分型面的锁模压力,保证填充时能将熔料产生的气体充分地排出模具型腔,提高填充的效率,减少困气烧焦现象的发生,让塑件能够获得优良的成型品质。

2.7 模具冷却水路设计

由图8 可以看出定模共设有2 条水路,在每一条水路上还设有多个水井,水井分布在塑件周边或高度方向落差较大的位置,整个水路呈均匀分布确保定模充分冷却;动模上设有6 条水路,每一条水路上均配有水井,水井分布在模芯内部及周边,特别是设计的水路转接块结构让动模水路更完善,冷却更充分,为后期量产成型提供了有力保障。

图8 定模冷却水路3D示意图Fig.8 3D schematic diagram of the fixed mold cooling waterway

2.8 模具整体结构

模具共设有12个斜顶抽芯机构脱出塑件上13个倒扣,13个倒扣共分为四种类型如图1(b)、(c)、(d)塑件扣位结构3D 示意图所示,其中图1(b)为异形斜顶抽芯机构,需做一个直顶配合才能完成倒扣的出模[11-12]。塑件分为有孔和无孔两款,模具的动模和定模需做便捷式模内可互换镶件结构,在注塑机台上完成,以降低拆模、装模的时间及人工成本。模具采用1 模1 穴布局,非标模架尺寸最大外形为925 mm×750 mm×641 mm,重约2 350 kg,属于中大型模具范畴。模具总体结构图如图6所示。

3 结论

(1)通过模内便捷式镶件互换的机构设计实现同一套模具生产2 种不同的塑件,提高了模具的生产效率,降低了模具制造成本,提高了产品的竞争力,可满足不同需求的用户;

(2)模具的倒扣多,分布在不同方向通过多个斜顶抽芯机构解决脱模问题,特别是对于空间受限的倒扣采用了异形斜顶抽芯与直顶配合的组合式方案来解决脱模难题;

(3)优良的冷却水路、排气系统、精密导向定位结构设计使模具在实际生产过程中表现优异,塑件的成型周期、变形控制、外观品质都能满足客户要求。