大角度斜顶结构分析及优化方案

姚达明

云浮技师学院(广东云浮 527300)

1 斜顶结构的基本组成

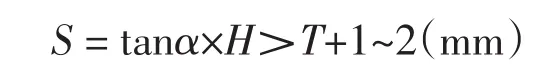

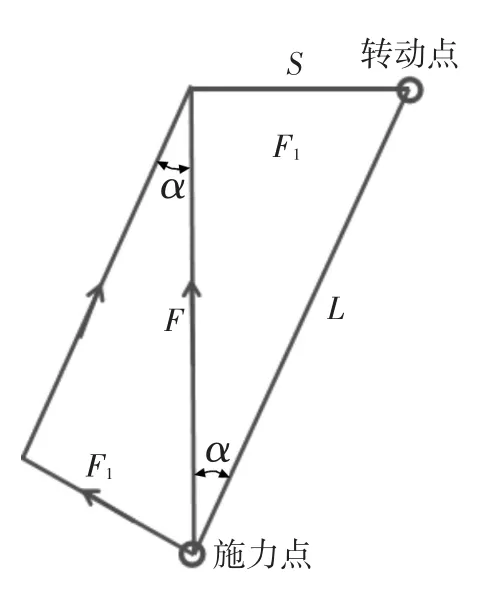

斜顶即是斜向顶出机构,是顶出和抽芯同时完成的结构,其基本组成是斜顶主体,导向块和斜顶座,如图1所示。模具顶出时,斜顶在导向块的限制下只能斜着向上移动,根据运动的分解可知,斜向运动L可以分解为竖直运动H和水平运动S,其中竖直运动H的作用是顶出,水平运动S的作用是侧抽芯。根据三角函数可知:

式中 T——塑件中的倒扣长度

2 斜顶在实际运用中出现的问题

在模具的实际生产过程中,会出现斜顶弯曲甚至断裂的情况。

通过具体的实例分析,一般是出现了以下两种情况:①塑件内的空间不足,斜顶薄弱导致弯曲;②塑件内的倒扣T值越大,斜顶倾角α或者顶出行程H也越大。设计者必须根据模具的具体情况,如模内空间,注塑机尺寸等,对α和H的取值做一个平衡。

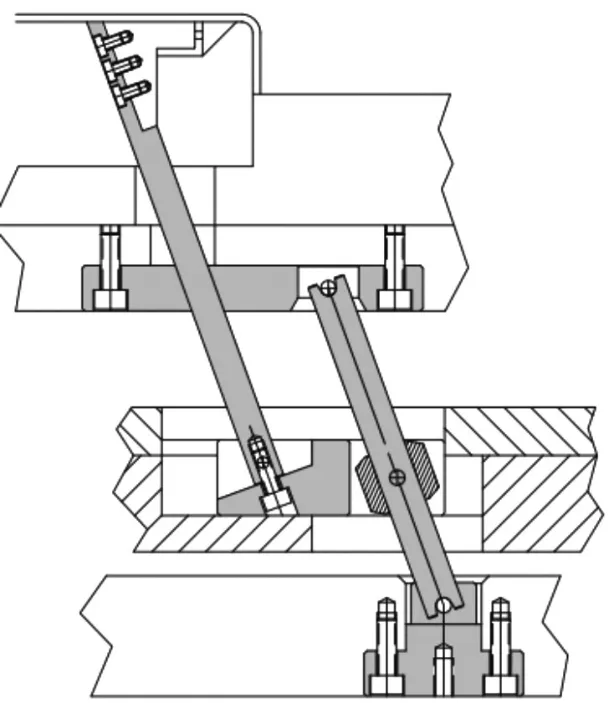

图1 导向块和斜顶座

斜顶的弯曲变形可以理解为外力对斜顶的力矩超过了它的屈服强度。斜顶的屈服强度可以通过加大材料厚度或热处理的方式来增强,本文只讨论在斜顶本身屈服强度不变的情况下,在结构上进行优化改善。

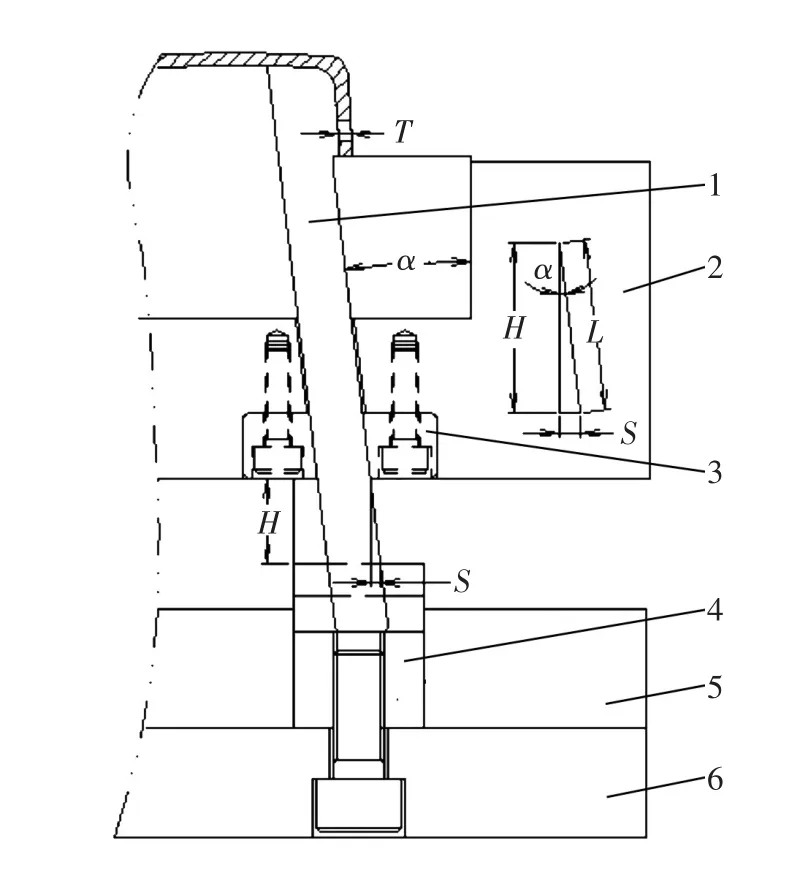

3 受力分析

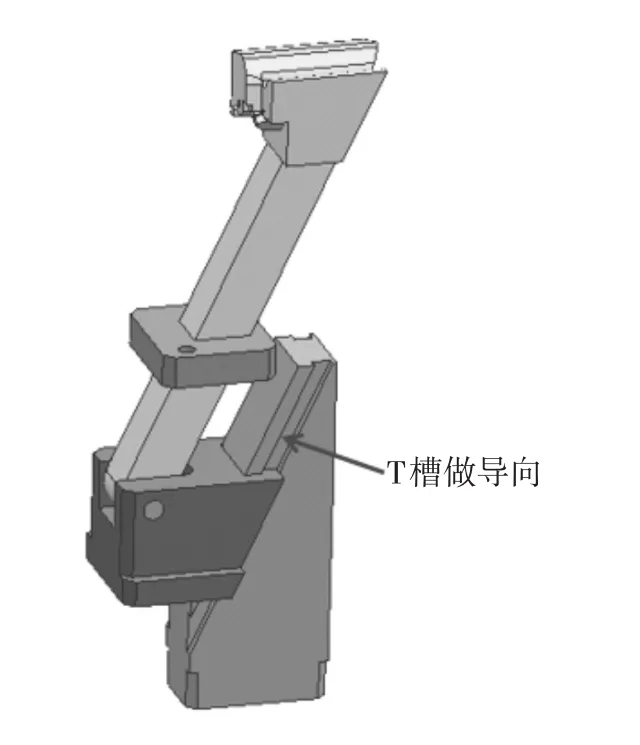

一个常规斜顶(见图2),顶出时受到竖直方向的力F,把斜顶看作一根杠杆,从斜顶座到导向块的距离就是杠杆长度L,由受力分析(见图3),可得斜顶受到的力矩M为:力矩等于垂直于杠杆的作用力乘杠杆长度或力矩等于作用力乘力臂,即

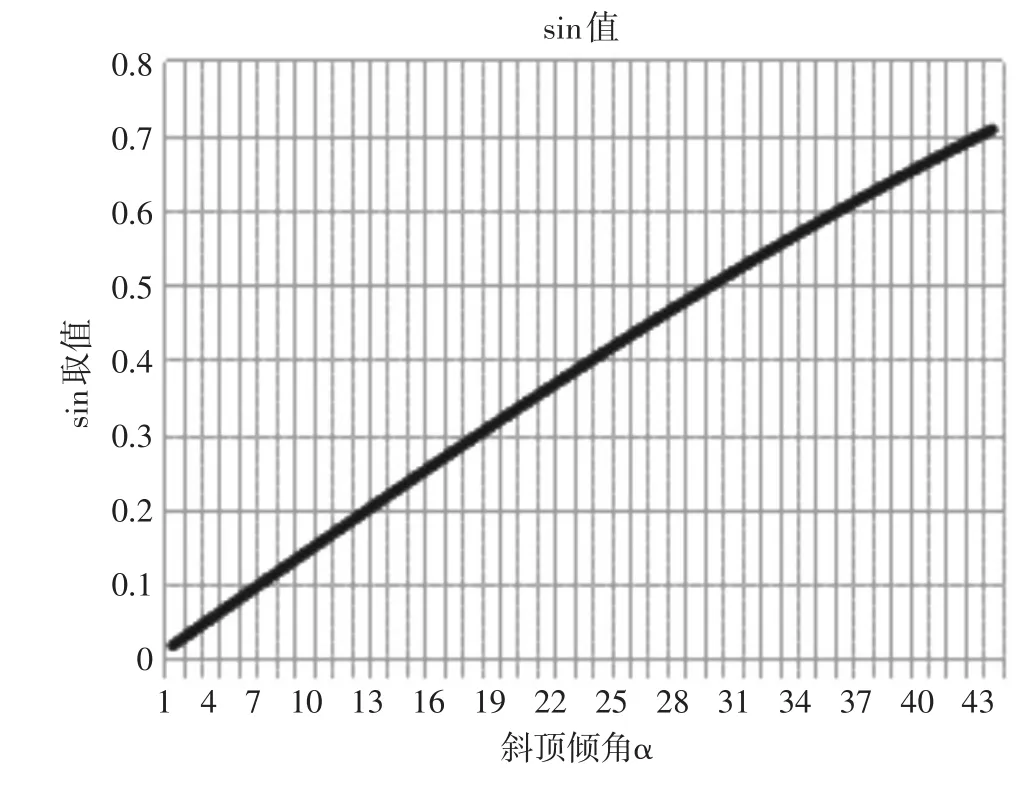

由公式可知,在作用力F不变的情况下,斜顶受到的力矩M与倾角α和长度L有关。再由正弦曲线(见图4)可知,α值越大,M值越大,斜顶也越容易被弯曲变形。

图2 斜顶

图3 斜顶受力分析

图4 斜顶受力正弦曲线

4 常用解决方案

4.1 DMS斜顶

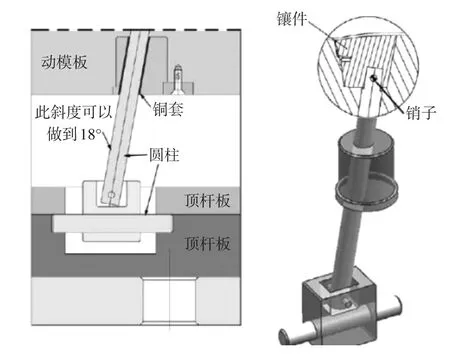

DMS斜顶是标准斜顶(见图5),它的优点是将斜顶的水平滑动转变成斜顶座在销钉上的滑动,大幅减少了斜顶座滑动的摩擦力,使斜顶运动更顺畅,不易受力折弯。它的最大倾角可以做到18°,大于普通斜顶的12°,缺点是加工复杂,并受限于销钉直径,不能承受比较大的压力。

图5 DMS的标准斜顶

4.2 DME斜顶

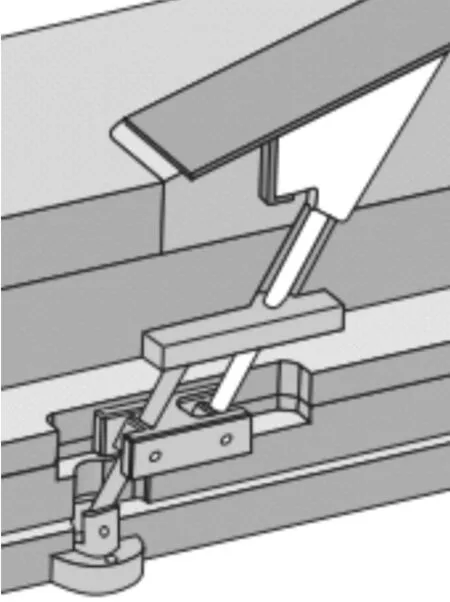

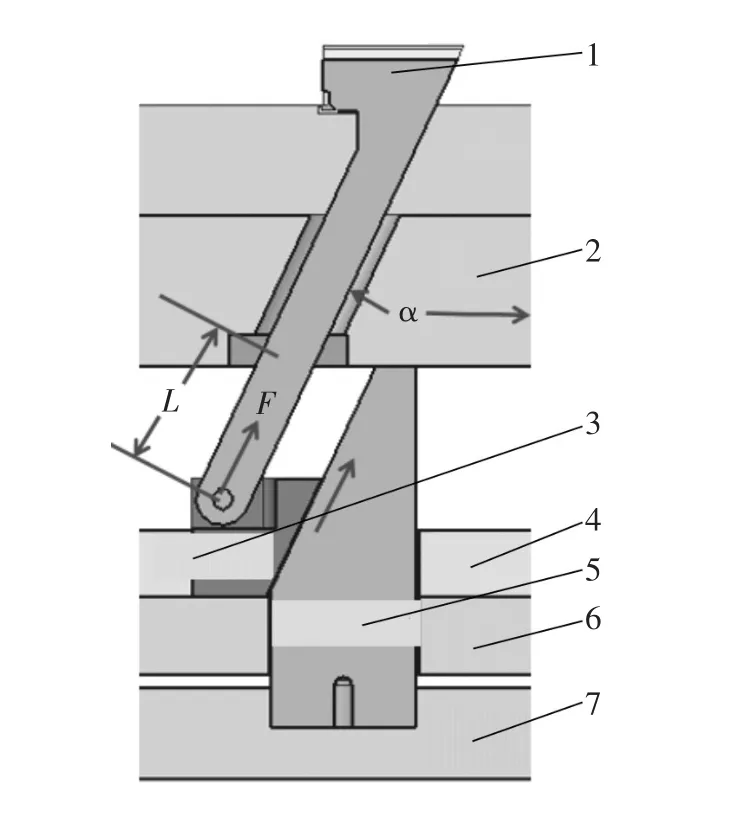

这种是美国的标准件厂商DME公司采用的大角度斜顶方案(见图6、图7)。它同样将斜顶的水平滑动转变成斜顶座的滑动,不同的是增加了一支导向杆穿过斜顶座。导向杆的倾角跟斜顶一致,使原本作用在斜顶杆上的力矩转移到了导向杆身上。只要导向杆不弯曲,斜顶也不会损坏,最大角度可以做到30°。这种结构也有缺点:一是占据了大量的模具空间,会影响顶杆的位置排布;二是它的加工更复杂,精度要求高,费用比较昂贵。

图6 大角度斜顶方案

图7 大角度斜顶解剖图

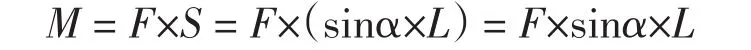

5 斜顶结构优化方案

5.1 结构分析

斜顶座两侧做压脚,可以在顶杆板内水平滑动,另一侧通过T槽套在导向块上,导向块锁在固定板,T槽角度跟斜顶倾角α一致。顶出时,斜顶座只能沿着T槽斜向运动,同时带动斜顶斜向顶出,优化后斜顶结构如图8、图9所示。

图8 斜顶斜向顶出过程示意图

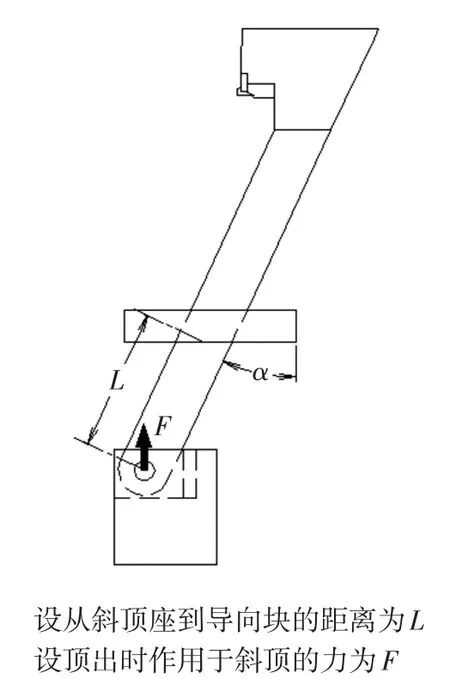

5.2 受力分析

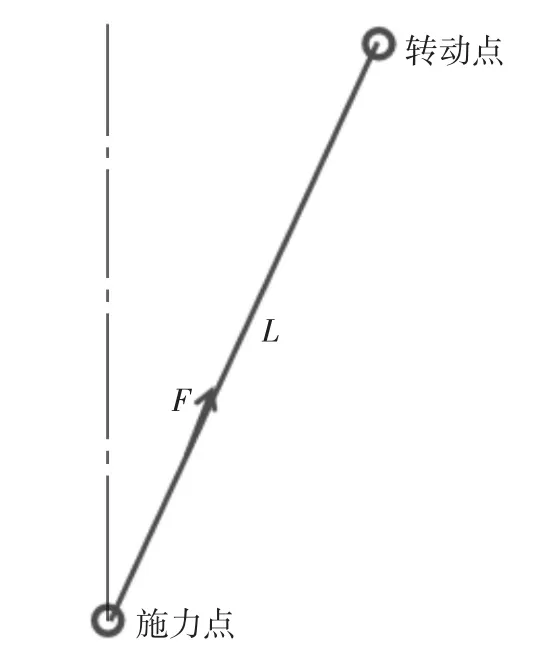

在不改变斜顶角度α的情况下,为了减少它的力矩,可以改变作用力F的方向。由于斜顶座的运动方向跟斜顶方向一致,所以斜顶座对斜顶的作用力F平行于斜顶方向,此时作用力F跟运动方向L的夹角α=0,如图10所示。其力矩M=F×sinα×L=F×sin0×L=0。

图9 斜顶斜向顶出过程示意图

图10 斜顶斜向顶出受力示意图

6 结论

实际运用中由于装配间隙,摩擦力等因素,斜顶座运动有延迟,斜顶实际上受到的力矩也不可能为0。只要保证了斜顶杆适当的强度,在斜顶座和T形导向块不损坏的情况下,这个结构是很可靠的,它的优点也很明显,加工方便,占用空间小,能够很好的保证强度。在实际运用中,该斜顶倾角也可做到30°。