Dynaform软件在冲压工艺分析过程中的应用

孙 理,李 敏

一汽解放汽车有限公司(吉林长春 130033)

1 引言

随着汽车产业的不断发展,汽车行业竞争日益激烈,如何快速、准确、高质地将冲压件数据投产,实现冲压件的量产,一直是各车企的努力方向之一。因此在SE阶段,工艺人员对制件数据做出准确的工艺方案显得尤为重要[1]。另一方面随着计算机CAE模拟技术和有限元软件的不断发展,CAE分析已经在冲压工艺开发过程中得到了普遍运用,CAE分析软件在提前预见缺陷与风险、缩短调试周期、提高制件质量、提高材料利用率、降低生产成本等方面均有帮助。本文就Dynaform5.9.4软件在某一支架制件的冲压工艺开发过程中的应用进行介绍。

2 制件信息

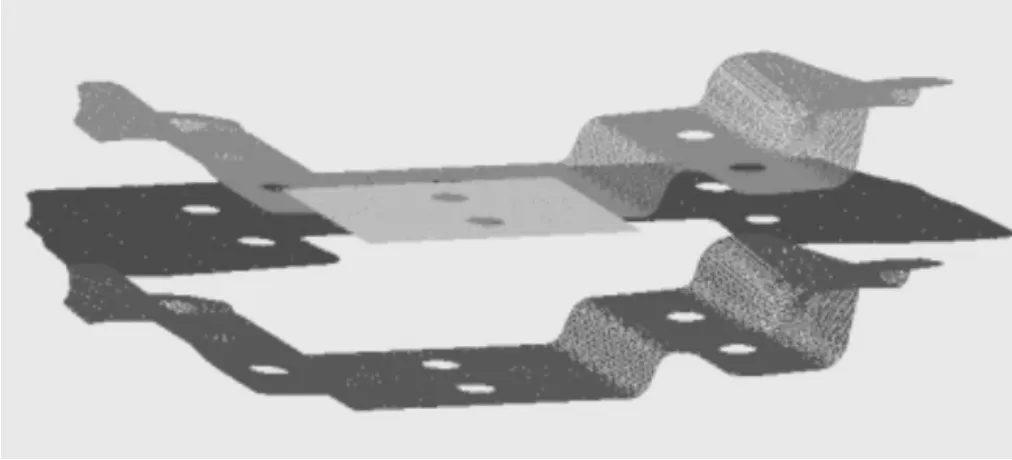

图1所示为加强板支架,材料为St13,厚度1mm,制件轮廓尺寸:70×74×30mm,型面有装配要求,初步观察制件无负角。为了分析成形与拉伸两种工艺在该制件上的质量区别,因此将用Dynaform分析对比两种工艺方案的结果。

图1 制件数据

3 成形工艺方案

3.1 Dynaform求解成形工序

将制件导入CATIA中,提取上表面并将重心作为基准点,然后旋转制件选择Z方向作为冲压方向,并以底面的平面为对称平面进行工艺补充,考虑到后续成形定位准确,在落料工序时预冲2个工艺孔作为第二工序成形的定位孔,在第三工序中再切开。将工艺补充面导入Dynaform中,由于在CATIA中已经确定了冲压方向,在Dynaform软件中不需要再调整冲压方向,通过坯料工程计算得出毛坯尺寸。在板料成形中选择无压板成形,依次进行板料与工具体的网格划分,如图2所示,为保证圆角成形区域有足够的网格显示变形,网格大小设置为2mm;检查网格质量、材料参数设定、工序体设置(增加压料板)、工序设定,其中成形力设置为100,000N,punch的虚拟运动速度为2,000mm/s,保存df文件与dyn文件,提交计算,约5min得出计算结果。

3.2 成形工艺结果分析

通过后处理程序打开d3plot文件,观察料片的成形过程,发现到底前5mm材料无褶皱;成形到底后,FLD图显示无破裂,但在台阶交接处,起皱严重。FLD图是壳单元成形的重要判据,通过FLD图能直观、快速判断成形过程的各种缺陷,并结合FLD图能做出相应的工艺调整[2]。通过检查减薄率,材料增厚最大处为0.2mm,增厚了约20%,不符合冲压工艺的质量要求。通过调节工艺参数,发现模拟分析结果没有好转,如图3所示,因此该件不适合采用成形工艺方案。

图2 各工具体的网格划分

图3 成形工序的模拟结果

4 拉伸工艺方案

4.1 工艺补充

首先对制件进行简单冲压工艺分析,由于制件的截面是Z型,因此可以对称拉伸,另外在长度方向上,制件变化较为平缓,底面为平面,可以作为压料面,综合以上因素可以采用半开口拉伸工艺,节约材料成本。

将制件导入CATIA中,调整冲压方向,抽取制件上表面进行工艺补充面的补充。依次对将孔、延伸面、侧壁面、压料面等工艺补充面的设计[3],最终得出如图4所示的工艺模面。

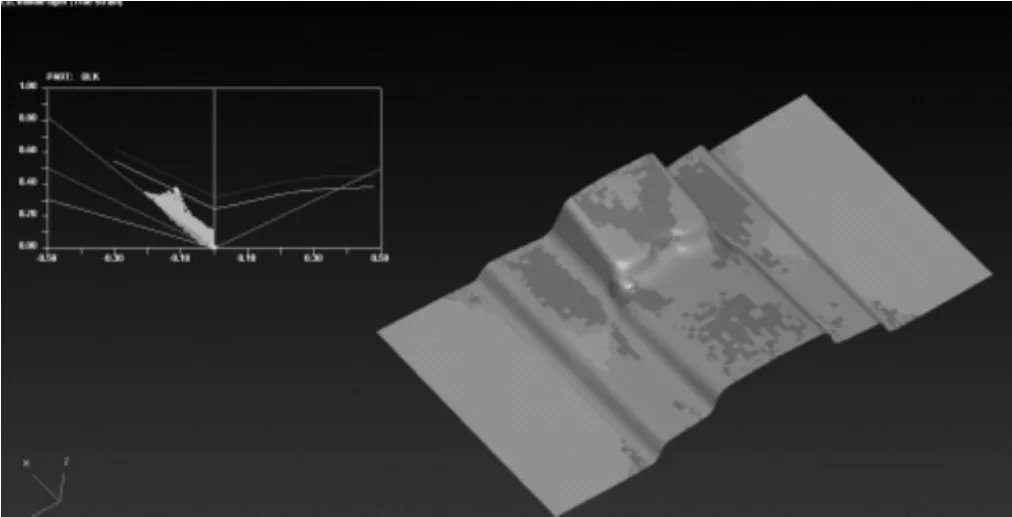

4.2 Dynaform求解拉伸工序

将CATIA设计的模面导入Dynaform软件中,用网格划分里的partmesh工具对模面进行网格划分,网格尺寸为2mm,检查无孔洞后,并命名为die;设置网格的法向,再偏置1.1倍料厚得到punch与binder,所有工具体齐全后,用前处理命令创建矩形板料,创建相应的blank图层,如图5所示。

图4 拉伸工序的工艺模面

图5 拉伸工序各工具体

板料成形选择单动成形,按照实际材料与厚度进行设置。单元类型选择BT壳单元,BT单元是Dynaform计算常用的单元,基于坐标系和运动方程建立单元方程,避免了因坐标系嵌套而引起的复杂运算,计算效率高且不会存在明显的误差[4]。由于该制件较小,结构简单,在此不进行回弹计算,积分点数量设置为5。

依次进行工具体的设定,定位、拉伸筋系数设定(左右均为0.3),工序的凸模虚拟运动速度为2,000mm/S,压边力为200,000N,时间步长采用默认值。

4.3 拉伸工艺结果分析

通过后处理打开d3plot文件,观察板料的运动过程,整个过程平稳,到底前5mm板料无褶皱;FLD图中显示无破裂和明显起皱区域,如图6所示。查看减薄情况,制件区域变形充分,最大减薄率为20.2%,符合工艺要求。因此可以得出结论,该支架的工艺方案适合采用拉伸工艺。

图6 拉伸工序的模拟结果

5 小结

(1)本文通过Dynaform与CATIA软件,对某支架零件进行了冲压工艺分析,对比了两种工艺方案的不同分析结果,给工艺人员一个最直观的判断,避免了后续量产引发的质量问题,也为后续的制件工艺评审提供了思路和借鉴。

(2)以上成形力、拉伸系数均经过多轮优化调试,才得到理想结果,为后续模具设计、调试提供了参考依据。

(3)对于冲压件结构的工艺评审、工艺方案确定,需要工艺员掌握三维软件模面设计、模具结构基础、弹塑性力学、有限元理论、冲压工艺等多方面的知识,才能胜任该工作,也需要大量的实践操作才能领悟其中的精髓,从而更好的为冲压工艺生产准备提供有力的支撑。