浅谈汽车热冲压成形技术

张 伟,刘君君,底晓炜

奇瑞商用车(安徽)有限公司(安徽芜湖 241009)

1 热冲压成形介绍

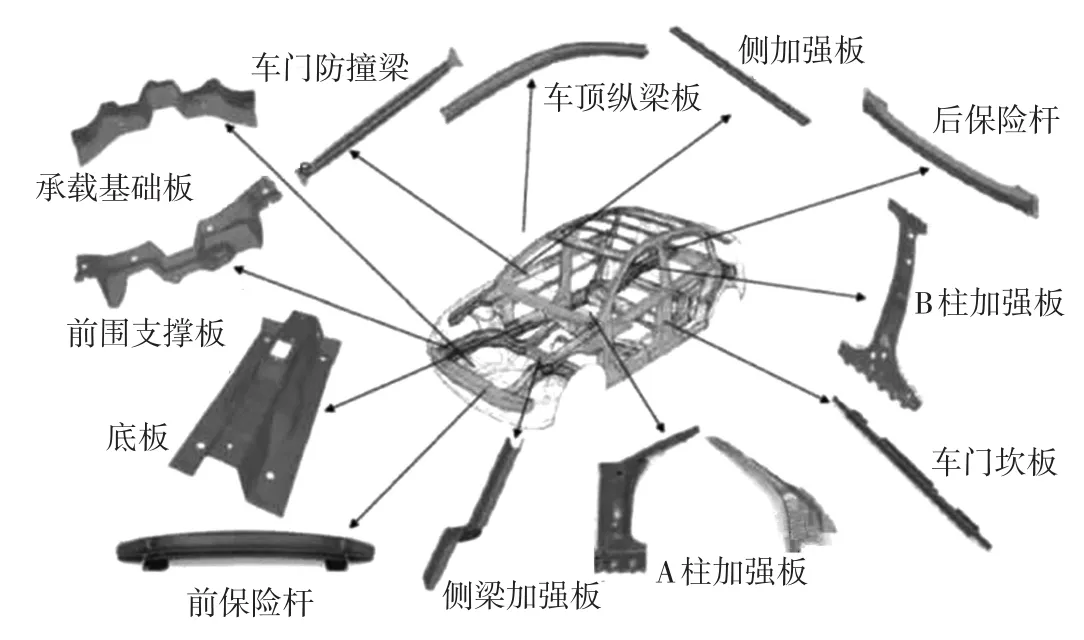

热冲压成形钢板技术是指将钢板经过高温加热(摄氏900℃以上)后一次冲压成形,又迅速冷却从而全面提升钢板强度,即奥氏体化转化马氏体化,处理后制件屈服强度可达1,000MPa以上,把这种工艺制造的制件用在车身上,车身刚度可有效提高30%,在发生车辆碰撞时因具备高延展性、高抗拉性、高强度性从而能够有效地保护车内人员的安全。图1为车身热冲压成形制件分类情况。

图1 车身热冲压成形制件分类

2 热冲压成形工艺现状及应用前景

世界各国汽车保有量的加大带来了3个大的问题:能源、环保和安全,针对这面临的共有问题,世界各国都制定了相应的法律、法规。例如:史上最严格的新国六排放标准、各国明文通知传统燃油车制造时间等;同时汽车轻量化也是必不可少的控制方法,不是要做轻量化,而是大的环境、政策不允许传统车按照这种以牺牲环境的方式走下去。

作为一种新兴工业,热冲压成形技术在汽车工业中的应用,即满足了车身减重的目的,同时也达到了提高车身整体碰撞安全系数的目的,对车身的排放及节能都有着一定贡献。目前国内市场中本特勒·浦项、卡斯马、马钢等公司在热冲压成形中有着较强的技术实力,对国内市场的热成形技术做出了贡献。

汽车轻量化(节能降排)已成为世界汽车工业可持续发展的必然道路,热成形技术助力汽车轻量化的发展,已越来越多的获得了更多车企的关注,2018年中国国内汽车累计销量2,808万辆,占全球市场份额30.6%,2019年1~6月份国内汽车累计销售1,213.2万辆,在未来6~10年内可以预见热成形技术在使用上具有广阔的市场及前景,该技术在国内汽车市场将大放异彩。

3 热冲压成形的冲压工序

3.1 落料工序

落料是热成形冲压的第一个环节,定义就是把板料分离成一定形状或轮廓尺寸,如图2所示。

3.2 高温炉反应

将钢材加热到AC1点或者AC3点以上,使体心立方的α-Fe铁结构转变为面心立方结构的γ-Fe,这个过程就是奥氏体化过程,这一工序的目的就是将钢材放在高温炉里并加热到一个适合的温度,使钢材完全变成奥氏体化,同时具备非常良好的塑性,如图3所示。

图2 落料工序

图3 原材料奥氏体化

3.3 奥氏体转移

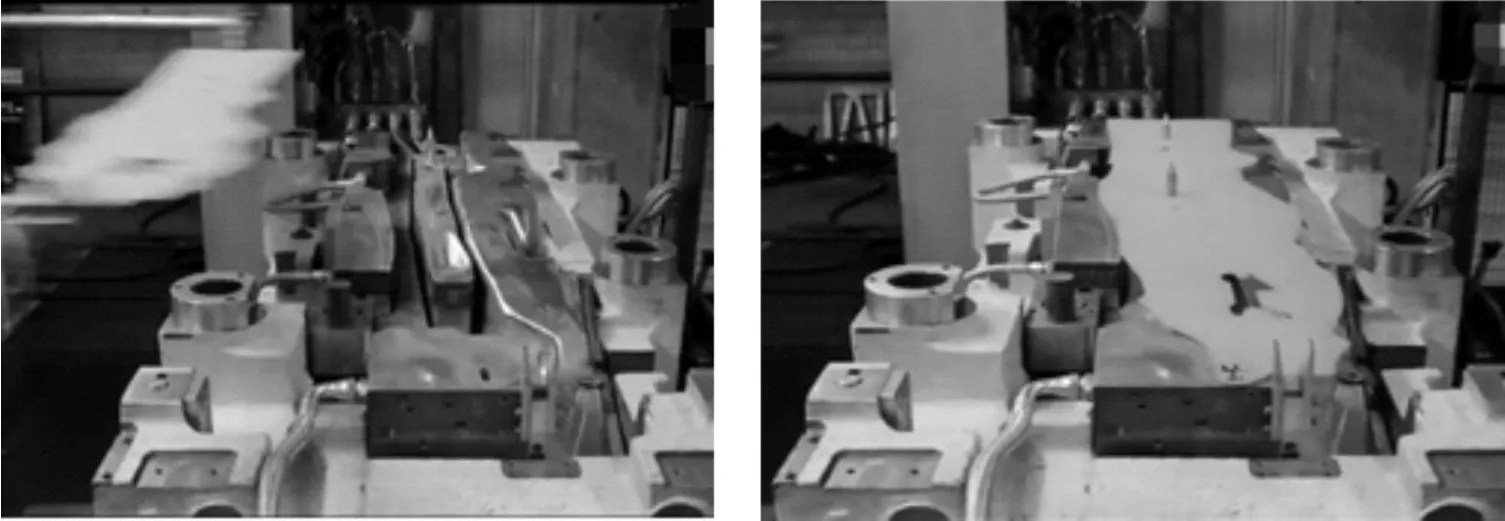

指的是利用自动化机械抓手将加热后的奥氏体(即钢材)从加热炉中取出放进热冲压成形模具中去。在这一道工序中,必须保证奥氏体被尽可能快地转移到模具中,一方面是为了防止高温下的奥氏体被氧化;另一方面是为了确保奥氏体在成形时仍然处在较高的温度下,以具有良好的塑性,如图4所示。

3.4 成形及淬火

在将奥氏体放进热成形模具之后,要立即用热成形模具对奥氏体进行冲压成形,避免温度的快速降低影响奥氏体的成形性能。成形以后模具要合模保压一段时间,一方面是为了控制制件的形状(防止制件反弹);另一方面是利用模具中设置的冷却装置对制件进行淬火。在模具内快速冷却到200℃左右,整个过程需要6~12s,将奥氏体全部转变为马氏体,使晶体硬化,以大幅度提高板材屈服强度和抗拉强度,获得良好的尺寸精度和机械性能,如图5所示。

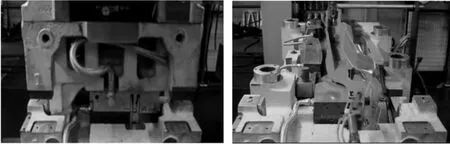

3.5 成品喷涂及表面处理

成形件从模具中取出以后,自动化机械抓手从模具中取出成形后制件后,制件随室温进行冷却,若采用的是裸板材质则需要对表面进行喷丸处理,已达到去除制件表面氧化皮,因热冲压件具有高强度性,普通的切边、冲孔手段无法对其进行加工。因此必须用激光技术去完成,最终成品件检验合格入库,同时得到高抗拉强度性能制件(可达到1,500MPa左右),如图6所示。

图4 机械手将奥氏体迅速转移

图5 制件成形及淬火

图6 后续处理

4 热冲压成形的特点

(1)提高车型的碰撞安全系数。

热冲压成形的制件(如A柱、B柱、前门防撞板等)构成的成形因具备高强度性能,在车身发生碰撞时能有效确保座舱及车身侧面的完成性,减少了外力侵入量,提高了碰撞安全性。

(2)能够最大程度的实现车身轻量化。

热冲压成形的制件屈服强度都高于900MPa,抗拉性能强度高于1,300MPa,由于该类的制件都强度较高,可以结合实际情况减少车身上一定数量的加强类制件,从而达到车身轻量化的目的。

(3)制件尺寸精度高。

在热冲压成形过程中,板料高温加热后在模具成形过程中不易反弹,因此能够保证制件的相对尺寸精度,如汽车后纵梁、B柱加强板等。

(4)车身设计简单,加强板数量有效减少。

由于减少了相应的车身加强类制件数量,车身结构设计环节降低了设计难度。

(5)有效提高制件的表面硬度及耐磨性。

制件成形后表面硬度能达到400~550HV,可以有效提高零部件表面硬度及其耐磨性能。

(6)通过车身结构优化设计,可以有效控制车型的开发制造成本。

通过减少一定数量的车身加强板制件,减少板料厚度来减少一次性投入的模具开发成本以及板料重量,同时,模具减少后,生产的冲刺费用相应的也将减少。

5 热冲压成形制件实际应用

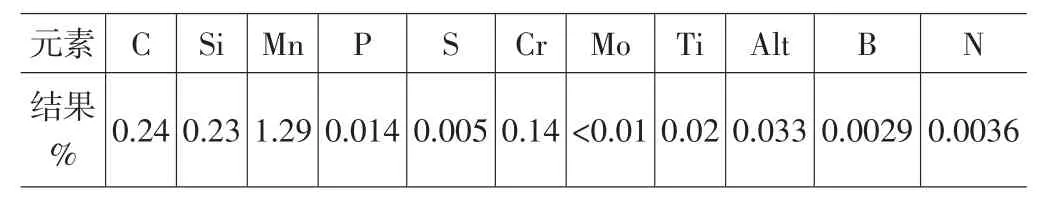

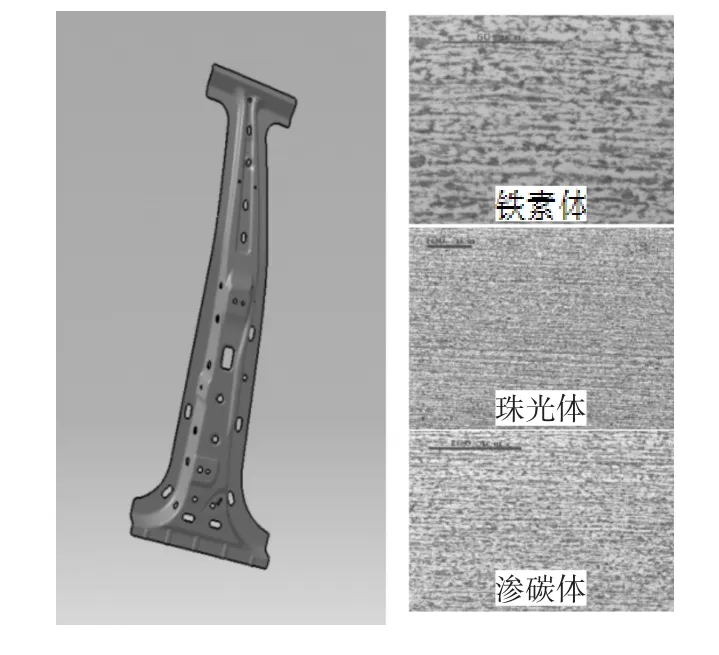

以我司M16项目(艾瑞泽7)为例,在该车型上运用的热冲压成形件有A柱、B柱、门防撞板、前挡板、加强梁等7个零部件,通过计算应用了热冲压成形的制件后,车身总重降低了8.65kg,明显的提高了整车的安全性能,同时模具开发的一次性成本及后期的冲压费用都得到了一定的降低。以热成形制件B柱为例,通过实验测试数据得出热成形制件不管是抗拉强度、屈服强度还是断后的延伸率都比普通冷冲压的高(见表1、表2及图7),热成形的优点是减少了相关制件数量和材料消耗、优化了结构、实现了整车轻量化、简化了装配工艺,同比热冲压成形的B柱制件可为车身总重减重约2kg。

表1 化学成分分析

图7 B柱组织性能

6 结语

随着汽车环保和安全法规的日益严格,热冲压成形已经被各大主机厂广泛采用。目前合资、进口车企在这方面做的比较好,例如奥迪A3热冲压成形制件达到占车身制件比21.7%,占车身骨架重量比的26.4%,是迄今为止有资料显示的热成形件用量最高的车型。虽然国内主机厂的相关理念与这些合资、进口车企基本保持一致,但精细的性能设计能力还是存在差距。随着经验的积累与技术的不断创新,国内自主品牌对热成形工艺、技术应用会越来越成熟,甚至会超越进口、合资车企。