落料级进模托料机构的种类

戴勇强,张 鹏,李 乐

重庆庆铃模具有限公司(重庆 400052)

1 引言

随着科技的发展,机械自动化应用也越来越广泛,模具自动化也是大势所趋,落料级进模作为一种重要的自动化模具也越来越多的采用。

落料级进模是一种连续生产的落料模。它有着生产效率高、材料利用率高、落料件表面质量好等优点,同时又能极大的减小人工工作量,能有效节约生产成本。在落料级进模中,托料机构又是其重要组成部件,托料机构不仅能避免送料时板料与下型接触划伤板料,同时也能避免由于板料自重或重心不稳导致板料倾斜、凹陷、弯曲等状况影响冲裁精度,从而保证生产效率和产品质量。

2 托料机构

常见的托料机构大致可以分为标准托料架和自制托料架两种形式。

(1)标准托料架。

标准托料架主要有4种:①送料托料组件(见图1);②材料顶料器(见图2);③托料臂(见图3);④托料臂组件(见图4)。

图1 送料托料组件

图2 材料顶料器

图3 托料臂

图4 托料臂组件

标准托料架固定于下模本体上,通过压料板将其下压与释放,实现托料的目的。标准托料架结构紧凑,安装拆卸方便,是设计首选,应用范围也比较广泛。但标准托料机构由于其送料的不连续性,往往不能完全满足的设计的要求。

(2)自制托料架。

自制托料架又分为浮动托料架和斜楔托料架。自制托料架虽结构复杂,但由于压料板未与托料板接触,落出的板料表面质量好,且托料架支撑点多,支撑位置连续,托起后板料平整,定位精确,板料移动稳定可靠,因此实际应用中也越来越多的采用。

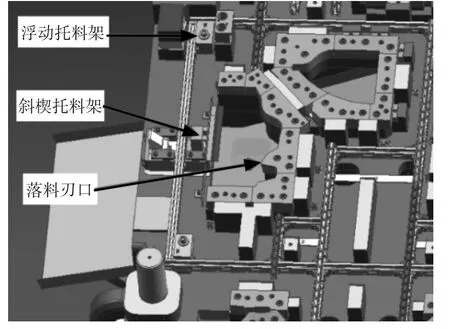

a.浮动托料架——一种通过驱动块驱动使托料架上下运动的机构,如图5所示。

在薄板落料级进模中,由于板料较薄,强度较弱易塌陷,而落料件一般都要求表面质量好,因此越来越多的模具都要求采用浮动托料架送料。

浮动托料架的结构主要分为3个部分:驱动块、托料架和弹性托起元件。弹性托起元件安装于下模本体之上,托料架安装在弹性托起元件上,驱动块安装在上模,随上模一起运动。开模状态时,托料架应高于模具型面,保证板料处于浮起状态。工作时,驱动块随上模往下运动驱动托料架使弹性元件压缩,托料架将板料放置于模具之上,完成冲孔与落料等工作内容后上模和驱动块随压机上升,释放弹性托起元件,托料架上升将板料顶起,板料移动一个步距后完成一个冲程。

浮动托料架设计时应注意以下几点:弹性驱动块和弹性托起元件应有初压,保证初始状态弹性托料机构有足够的力量支撑板料;由于压料板不能接触托料架,因此弹性元件的行程应充分考虑压料板的行程,避免压料板在释放行程的过程中与托料架接触,同时避免托料架顶起后低于板料,无法达到托料的目的。因此托料架行程的选取应遵循以下原则:

刚性驱动块时:

S=h+d+5

式中 S——托料架行程,mm

h——顶起时托料架高于板料的高度,mm

d——压料板行程,mm

弹性驱动块时:

S1+S2=h+d+5

式中 S1——托料架行程,mm

S2——弹性驱动块行程,mm

h——顶起时托料架高于板料的高度,mm

d——压料板行程,mm

弹性驱动块的初始力应大于等于弹性托起元件的终压力;托料架应增加限位装置,保证弹性托起元件在达到行程后不再向下运动。

b.斜楔托料架——一种由斜楔驱动使托料架水平移动的机构。

在落料级进模中往往存在较长的剪刀口,在料厚较薄且板料边缘离托料架较远的时候,板料托起状态下塌陷比较严重,移动过程中容易划伤刃口或者板件,且由于切角处要滑料,普通的托料架由于存在于废料的下方,影响废料的滑出,不能满足要求,因此设计一种斜楔驱动水平移动的托料架尤为必要,这样既解决了滑料问题又实现了托料,如图6所示。此外在步距较长的薄板件落料级进模最后步距托落料件的时候也使用较多,如图7所示。

图6 斜楔托料架的形式Ⅰ

图7 斜楔托料架的形式Ⅱ

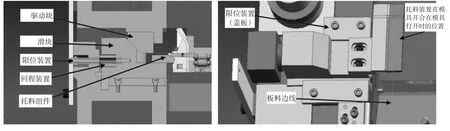

斜楔托料架主要由驱动块、滑块、托料组件、限位装置和回程装置等几个部分组成,如图8所示。模具开合时,滑块受回程装置的作用连同托料装置一起向板料侧移动,运动一个限位装置的行程后停止于板料内侧,在板料传送过程中起到抬料作用。模具闭合过程中,驱动块随压机滑块向下运动作用于滑块之上,使滑块连同托料组件一起向外移动,且在模具切边或切角之前脱离板料,保证切角废料或者板料能够顺利滑出。

图8 斜楔托料架的构造

斜楔托料架设计时应注意以下几点:回程装置在初始状态时应具有初压,且初压应大于滑块重量的1倍;托料组件在切边前不仅要脱离板料,而且还应避免与上型部件干涉;驱动块的作用线应在导滑面内侧,保证滑块在运动过程中应平稳可靠。

此外,由于斜楔托料架的结构较为复杂且庞大,加工、装配及维修难度大,因此一般情况下使用较少。

3 结束语

落料级进模的托料机构种类繁多,各有优缺点,正确合理的选择一种合适的托料架,不仅能保证模具生产出合格制件,而且模具结构紧凑,经久耐用,故障率低,生产效率高,有效的降低了生产成本,实现资源的优化配置。