氢氧化镁/氢氧化铝复配阻燃剂对可陶瓷化硅橡胶阻燃抗震性能的影响

王林锋,谢继凯,郭家杏,郝 智*,郭建兵,2,龙晓琴,敖钱兰,朱 妍,伍明蜜

(1. 贵州大学材料与冶金学院,贵阳 550000;2. 国家复合改性聚合物材料工程技术研究中心,贵阳 550000)

0 前言

硅橡胶是一种有机聚合物[1-2],因其具有高的热稳定性,优异的耐火性和电绝缘性能而受到普遍关注,广泛应用于航空航天、电子电路、医疗卫生、机械工业以及日常生活的各个领域[3-5]。但由于硅橡胶的可燃性严重制约了其进一步应用于阻燃要求较高的领域[6]。因此,如何有效地改善其阻燃性,是需要解决的关键问题之一。传统上制备阻燃硅橡胶的方法有2种:一是通过引入阻燃元素改变硅橡胶分子链的结构[7];二是加入阻燃剂与硅橡胶进行物理共混[8]。相比之下,后者由于制备工艺简单,更易实现产业化而更有优势。

近些年来,为了有效改善硅橡胶的阻燃性,同时满足绿色环保的要求,通常以Al(OH)3、Mg(OH)2等无毒性的金属氢氧化物作为阻燃剂来提高硅橡胶的阻燃性[8-10]。金属氢氧化物阻燃剂是一类应用非常广泛的阻燃添加剂,其阻燃机理主要是吸收热量、隔绝空气。金属氢氧化物阻燃剂在受热分解时,可以通过释放结合水,收集大量的潜热来降低火焰中材料的表面温度,抑制材料进一步燃烧。同时分解生成的氧化镁和氧化铝是2种良好的耐火材料,很好地限制了可燃性挥发物的扩散,可以提高材料的防火性能。此外,它释放的水蒸气也可以隔绝空气、阻隔燃烧、浸润烟尘来抑制烟雾。

普通的硅橡胶燃烧后产生的 SiO2灰烬虽然能起到阻隔层的作用,但是其内部有很多气孔,灰烬本身易碎,几乎没有力学强度,而且容易膨胀,单纯依靠灰烬无法形成致密的陶瓷层。近几十年,澳大利亚研究人员成功开发可陶瓷化硅橡胶复合材料[10-13],此类优异的防火材料在常温下具有与普通聚合物相同的性能,遇高温着火后产生陶瓷化,并转变成坚硬的自支撑陶瓷化产物,这种陶瓷化产物具有一定的耐冲击性能,可抵抗1 000 ℃明火的烧蚀,能保持制品的完整性,适用于飞机发动机短舱用密封材料等领域[14]。硅橡胶复合材料的陶瓷化效果可以通过将分散于聚合物基体中的无机填料(如云母、硅灰石、碳纤维、褐煤片和蒙脱石)在各种工艺中黏合在一起来实现[15],无机填料可以作为陶瓷层的桥梁骨架,能进一步提高硅橡胶的力学性能。如果在高温燃烧和高频振动过程中未能及时形成陶瓷层,硅橡胶复合材料炭层将出现大块的脱落,导致材料容易烧穿,因而,形成致密的陶瓷层是具有良好抗震动性的关键。同时阻燃剂的添加量过大也会降低硅橡胶的力学性能,而且影响硅橡胶的陶瓷化效果,使阻燃剂的阻燃效果难以得到充分地发挥,因此阻燃陶瓷化硅橡胶既要具备陶瓷化防火功能,又要有阻燃功能,但两者之间存在上述的矛盾,这也是阻燃陶瓷化硅橡胶研究工作中的重点和难点。

本文利用Al(OH)3和Mg(OH)2作为阻燃剂,制备有机硅橡胶复合材料,通过改变二者配比,完善填料杂化网络结构,形成致密烧结层,优化硅橡胶复合材料的力学性能、防火抗震动性能和阻燃性能。

1 实验部分

1.1 主要原料

甲基乙烯基硅橡胶(VMQ),LD940,含30 份SiO2,利达有机硅科技有限公司;

GB,规格为w5-w40,95 %,温州市维真新材料有限公司;

MF,耐火温度为1 500°C,德清卡诺晶体纤维有限公司;

Al(OH)3、Mg(OH)2,分析纯,95 %,上海麦克林生化科技有限公司;

CaCO3,分析纯,95 %,江西大瑞化工有限公司;

5-二甲基-2,5-双(叔丁基过氧基)己烷(双二五),99 %, T-18,贵州红阳机械有限责任公司;

Fe2O3, 99 %,130,贵州红阳机械有限责任公司。

1.2 主要设备及仪器

橡塑密炼机,XSM-500,上海科创橡塑机械设备有限公司;

极限氧指数测试仪,JF-3,南京市江宁仪器厂;

平板硫化机,XLB,江都市明珠实验机械厂;

万能材料试验机,WDW-10C,上海华龙测试仪器公司;

双辊开炼机,XK-160-A,东莞市昶丰橡塑机械有限公司;

热失重分析仪(TG),TG-Q50TA,美国沃特斯公司;

接触角仪,JC2000D1,上海中辰数码科技设备公司;

扫描电子显微镜(SEM),KYKY-2800B、KYKYEM6200,北京中科科仪发展有限责任公司。

1.3 样品制备

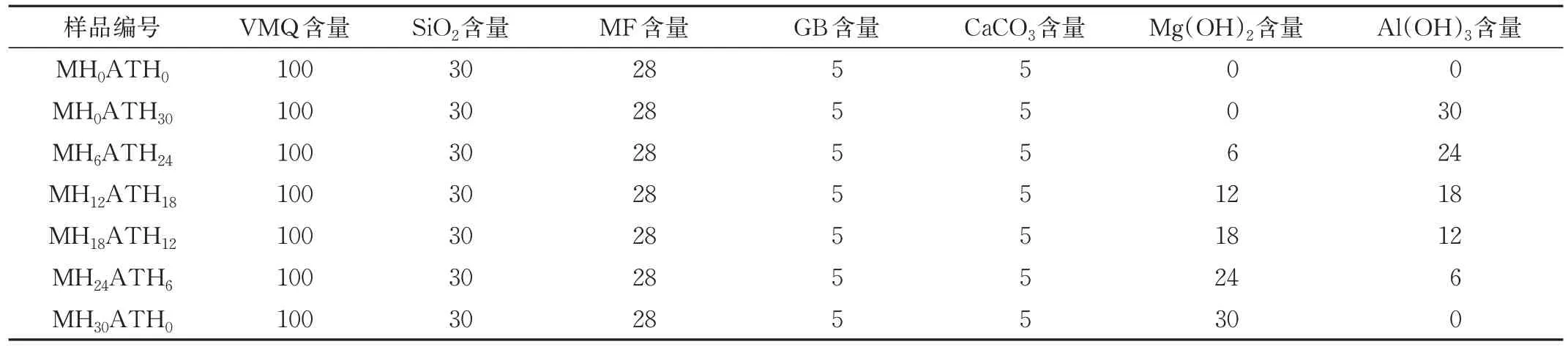

母炼胶的制备:如表1 所示将LD940(含100 r/min VMQ 和30 份 SiO2)、MF、GB、Mg(OH)2和Al(OH)3加入橡塑密炼机,制备母炼胶,加工条件:温度为150 ℃、转子转速为80 r/min、密炼时间为7 min;

表1 硅橡胶复合材料的样品配方表 份Tab.1 Silicone rubber composite material preparation formula phr

混炼胶的制备:将母炼胶转移到双辊开炼机进行开炼,开炼过程加入3份Fe2O3、1份双二五,进行8次薄通,开炼7 min 后下片,得到片状混炼胶,然后放置24 h,消除内应力待用;

硫化制样:采用二段硫化工艺,一段硫化是将混炼胶在165 ℃、10 MPa的条件下压片25 min后取出样品,室温静置1 h,二段硫化是在烘箱中150 ℃硫化1 h,随后升温至200 ℃硫化2 h,自然冷却至室温后取出。

1.4 性能测试与结构表征

静态力学性能测试:复合材料的拉伸性能在室温条件下按照GB/T 528—2009 的测试标准使用万能材料试验机测试,加载速度为500 mm/min,每组复合材料测试6个纵向拉伸试样,取平均值;

震动燃烧测试:自制震动燃烧试验台,如图1所示,测试硅橡胶复合材料的防火抗震性能,首先将橡胶试样固定在振动台夹具上,开启振动台,设置震动加速度和震动频率,启动震动台,最后点火,并开始记录震动时间,燃烧标准:在水平震动力场下,保持50 Hz 频率、5 g 加速度、1 050 ℃的温度下燃烧15 min,观察试样是否被烧穿,试样尺寸为100 mm×100 mm×6 mm;

图1 震动燃烧试验台Fig.1 Vibration combustion test bench

垂直燃烧测定:进行垂直燃烧测试前要保证样条处于干燥状态,测试时,首先竖直夹持样条,然后把火焰调整为淡蓝色火焰,使其覆盖样条底部,最后对样条末端进行2 次点燃,每次持续时间为10 s,记录燃烧时间并观察现象,按照GB/T 10707—2008标准进行阻燃等级的判别,测定的样品尺寸规格为125 mm×13 mm×3.2 mm,每组样品测5次;

氧指数测定:首先在氧指数测试前要保证样条干燥,然后把样条以竖直方向固定好,最后把氧气浓度和氮气浓度调整好,等仪器显示的数字稳定后,用点火器点燃样条;按照ASTM D2863标准测试试样的LOI,试样的尺寸为80 mm×10 mm×3 mm;

SEM 分析:将GB、MF 和燃烧前后的硅橡胶复合材料的切面经过喷金处理后用SEM 观察形貌特征,加速电压为2 kV;

TG 分析:首先将样品烘干,然后采用TG 分析仪对硅橡胶复合材料样品进行测试,测试条件:氮气流量为50 mL/min,扫描速度为10 ℃/min,温度范围为20~1 050 ℃;

接触角测试:样品的表面润湿性是根据ISO 15989,采用接触角仪对静态水接触角进行评估,室温下将Mg(OH)2和Al(OH)3粉体在30 MPa 压力下压制成片材,将体积为8 μL的蒸馏水滴落在材料表面。

2 结果与讨论

2.1 GB和MF的形貌分析

从图2(a)可以看出,在未经过高温处理时,GB 是中空的规则的球状结构,而经过高温处理后,如2(b)所示,GB 的中空球壳破碎,熔融后黏结在一起,这是因为GB 的软化点为620 ℃,在1 050 ℃下材料已经熔融,说明GB 可以在高温下能够通过熔融黏合从而起到黏结桥梁的作用。中空GB 是一种具有低导热、强度高、化学稳定性良好和耐热性好的新型材料,因此使用低成本的GB可以很好地替代青铜粉、二氧化钼等一些昂贵的填充填料来提高硅橡胶复合材料的耐热性和防火抗震性能。如图2(c)、(d)所示,可以看出MF 经高温处理前后,MF 的状态没有发生改变,因此可以通过在硅橡胶中填充MF,使复合材料在震动燃烧过程中,MF可以很好地起到骨架作用,支撑硅橡胶燃烧生成的残留物和基体中的二氧化硅在震动条件下仍然能够在一定时间内稳定存在,促进陶瓷化结构的形成。

图2 GB和MF高温处理前后表面的形貌照片Fig.2 Surface morphology of glass microbeads and mullite fibers before and after high temperature treatment

2.2 震动燃烧和LOI分析

图3是硅橡胶复合材料在1 050 ℃火焰温度、50 Hz震动频率和5 g 水平震动加速度下震动燃烧后的数码照片。可以看出,未添加Mg(OH)2和Al(OH)3阻燃剂的硅橡胶复合材料MH0ATH0和填充Mg(OH)2低于24 份的硅橡胶复合材料MH0ATH30、MH6ATH24、MH12ATH18和MH18ATH12都在15 min 震动燃烧中被烧穿,而在Mg(OH)2填充量达24 份时,硅橡胶复合材料在震动燃烧过程中未被烧穿,具有非常好的防火抗震性能。如表2 所示未添加Mg(OH)2和Al(OH)3的硅橡胶MH0ATH0的LOI 值为26.0 %,而添加了Al(OH)3的硅橡胶复合材料MH0ATH30的LOI 值可增加到32.2 %。结合震动燃烧的实验结果,防火抗震性能较好的2 组硅橡胶复合材料MH24ATH6、MH30ATH0的LOI 值分别达到了30.9 %和31.8 %。

图3 不同配比Mg(OH)2和Al(OH)3硅橡胶复合材料震动燃烧后的数码照片Fig.3 Digital photos of Mg(OH)2 and Al(OH)3 silicone rubber composites after shock combustion

表2 硅橡胶复合材料的UL 94和LOI测试数据Tab.2 UL 94 and LOI test data for silicone rubber composites

2.3 Mg(OH)2、Al(OH)3和硅橡胶复合材料的亲疏水性分析

以Mg(OH)2和Al(OH)3为阻燃剂添加到硅橡胶复合材料,为探究Mg(OH)2和Al(OH)3与硅橡胶复合材料间的相容性,测试了Mg(OH)2和Al(OH)3片材及硅橡胶复合材料的亲疏水性。如图4所示水滴在接触Mg(OH)2和Al(OH)3片材表面后直接铺展开来,有极强的亲水性,然而水滴在接触硅橡胶复合材料表面后形成92.2°的接触角,硅橡胶复合材料具有疏水性。因此Mg(OH)2和Al(OH)3和硅橡胶复合材料的界面相容性差。

图4 水滴在材料表面的动态接触过程Fig.4 Dynamic contact process of water droplets on the surface of the material

2.4 力学性能分析

复合材料的力学性能数据见表3。可以看出,当Mg(OH)2和Al(OH)3添加总份数为30份时,制备得到硅橡胶复合材料其断裂伸长率显著升高,但降低了复合材料拉的伸强度和硬度,复合材料的100 %、300 %定伸应力也呈现明显降低的趋势。这是由于Mg(OH)2和Al(OH)3具有表面极性强、明显的亲水疏油特征[16],硅橡胶复合材料具有疏水性,因此Mg(OH)2和Al(OH)3和硅橡胶复合材料的界面相容性差,容易产生应力集中。所以阻燃剂的使用虽然可以提高橡胶的阻燃性能,往往也会导致硅橡胶物理性能的降低,拉伸强度下降,但是断裂伸长率从626.15 %上升到1 500 %左右。

表3 硅橡胶复合材料的力学性能Tab.3 Mechanical properties of silicone rubber composites

2.5 TG分析

对硅橡胶复合材料进行了TG 分析以确定交联固化后的硅橡胶复合材料的热性能。图5显示了空白对照组与MH24ATH6和MH30ATH0硅橡胶复合材料之间的TG 曲线比较结果。对于MH0ATH0,存在2 个失重平台,第一个平台主要发生的是硅橡胶基体自身分子链燃烧热降解产生SiO2的过程;第二个平台主要为硅橡胶中CaCO3分解生成CaO 和CO2的过程。对于MH24ATH6和MH30ATH0,则存在3个失重平台,第一个平台的范围内主要为硅橡胶复合材料中Mg(OH)2阻燃剂受热分解生成氧化镁和水蒸气的过程,而由于Al(OH)3含量少未出现明显的失重平台,分解生成水蒸气的过程可以吸热降低材料在火焰中的表面温度,分解生成金属氧化物可以提高材料的防火性能,第二、三个平台发生的过程同空白对照类似。通过比较,添加30份阻燃剂的硅橡胶残渣炭含量显著增加,尤其是添加30份Mg(OH)2的残渣炭含量最多,因此阻燃效果最好。

图5 MH0ATH0、MH24ATH6、MH30ATH0硅橡胶复合材料的TG曲线Fig.5 Thermal loss curves of MH0ATH0,MH24ATH6 and MH30ATH0 silicone rubber composite

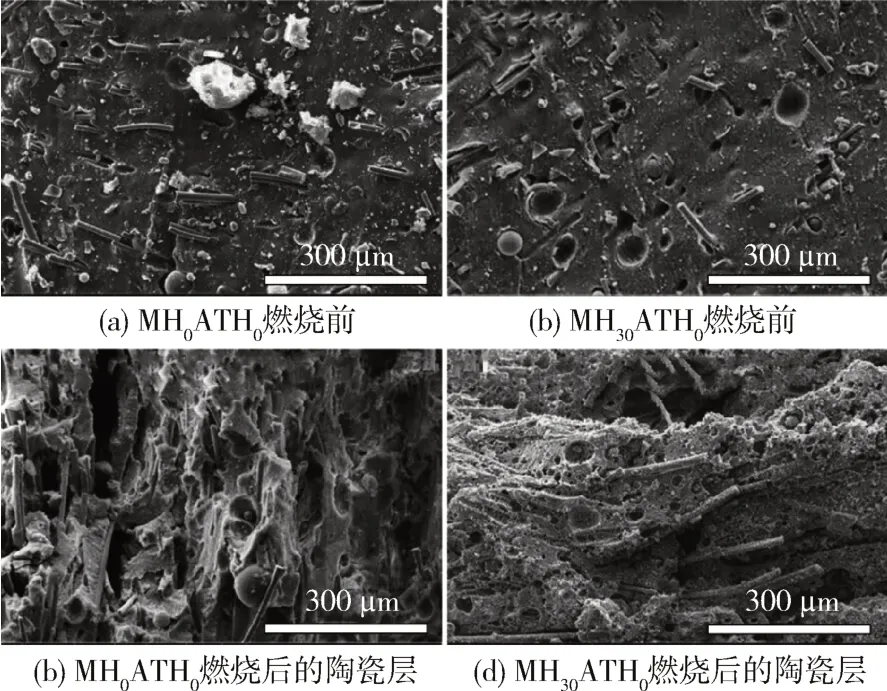

2.6 硅橡胶复合材料燃烧前后形貌分析

图6 为不添加阻燃剂和添加30 份Mg(OH)2阻燃剂的硅橡胶复合材料燃烧前后的SEM 照片,硅橡胶复合材料利用MF 作为陶瓷层的骨架,GB 通过熔融将硅橡胶热解产物和骨架填料黏结起来,从而使制备的硅橡胶复合材料的防火抗震性能得到大幅度提高。如图6(a)、(b)所示,硅橡胶复合材料横截面呈现较为均匀的MF 和GB 分布。图6(c)、(d)是硅橡胶复合材料燃烧后形成陶瓷层的SEM 照片,未添加阻燃剂的MH0ATH0燃烧后的陶瓷层空洞相对较大,形成的陶瓷层相对比较疏松,这种大空洞是高频振动燃烧过程中形成的炭层出现大块的脱落造成的,这种大量脱落说明陶瓷层未能及时形成或者形成的陶瓷层不稳定。添加30 份Mg(OH)2的复合材料MH30ATH0燃烧后的陶瓷层连续性和致密程度都有一定的提高,出现GB 熔融后均匀分布的陶瓷层孔洞,Mg(OH)2的添加促进GB 熔融,将硅橡胶热解产物和MF 形成的骨架黏结起来,使复合材料燃烧过程中快速的形成了更致密、完整的陶瓷层,在50 Hz 频率、5 g 加速度、1 050 ℃的温度下燃烧15 min,试样不被烧穿。

图6 硅橡胶复合材料燃烧前后的SEM照片Fig.6 SEM of silicone rubber composites before and after combustion

3 结论

(1)通过阻燃剂Mg(OH)2和Al(OH)3的添加,硅橡胶复合材料的阻燃性能得到提高,当Mg(OH)2添加30 份时,制备得到硅橡胶复合材料的LOI 为31.8 %,水平垂直燃烧可达到V-0 级,添加30 份Mg(OH)2的复合材料残渣炭含量最多,因此阻燃效果最好;

(2)虽然阻燃剂Mg(OH)2和Al(OH)3在硅橡胶复合材料内部易团聚,且界面相容性差,界面缺陷增加,导致硅橡胶复合材料的力学性能下降,但GB、MF等无机填料的加入可以作为陶瓷层的桥梁骨架,可提高硅橡胶的力学性能,二者性能相互协调,添加30份Mg(OH)2的复合材料的拉伸强度可达到4.93 MPa、断裂伸长率达到1 450.73 %;

(3)GB 在高温下熔融黏结在一起能够起到黏结桥梁的作用,MF耐高温可以很好地起到骨架作用,促进陶瓷结构的形成,从而在高频振动和高温燃烧下能保持比较完整稳定的炭层,硅橡胶复合材料获得更优异的阻燃防火抗震性能;使硅橡胶复合材料在50 Hz频率、5 g加速度、1 050 ℃的温度下燃烧15 min,试样不被烧穿。