微波强化脱除聚丙烯腈薄膜中残留二甲基亚砜的实验研究

张 策,杨卫民,谭 晶,丁玉梅,程礼盛*

(1. 北京化工大学有机无机复合材料国家重点实验室,北京 100029;2. 北京化工大学机电工程学院,北京 100029)

0 前言

PAN 基碳纤维是众多碳纤维中的一种,其力学性能最好、应用领域最广,占到世界碳纤维市场的90 %以上[1-5]。生产高性能碳纤维的前提是制备高质量原丝, 因此原丝的制备是提高碳纤维产品性能的关键环节[6-7]。为了提高原丝质量,减少原丝缺陷,人们从纺丝液组成、纺丝速率、凝固浴条件、牵伸速率等方面对碳纤维原丝生产工艺进行了研究[8-13],但对脱除原丝中残留溶剂工艺的研究却很少。脱除PAN 中的残留溶剂是实现PAN 材料闭合其内部微孔,使整体结构更加致密的前提[14-15]。在脱去溶剂时材料内部残留溶剂的孔洞会产生毛细管负压,使孔洞更好的闭合达到致密化的效果[16-17]。DMSO 是PAN 的常用溶剂。原丝在制备过程中要在凝固浴中进行双扩散过程,导致PAN 材料内部会残留少量的DMSO等溶剂。目前国内干燥致密化工艺一般采用的是热辊加热的方法。水的沸点低,水在加热干燥过程中比较容易除去;而DMSO的沸点较高,接近PAN 的玻璃化转变温度,因而较难在不破坏PAN微观结构的前提下除去残留的DMSO。

微波加热不仅节能、高效、安全和便捷,还具有选择性加热的特点。因此,利用微波去除PAN 材料中的残留溶剂是一种理想的方法[18-21]。本课题组前期提出了先利用微纳叠层挤出获得PAN 叠层薄膜,然后对其进行切割分丝来制备带状叠层原丝的新工艺。本课题组的前期研究发现,DMSO 在PAN 中残留,会使PAN在预氧化过程中形成更多的微孔,进而影响后续的碳化过程。为此,本文针对该新工艺所制得的PAN 薄膜,利用X 射线衍射(XRD)、扫描电子显微镜(SEM)、元素分析等手段,研究了利用微波加热来去除其中的残留DMSO 的方法,分析了PAN 薄膜的DMSO 去除效果,以及脱除残留DMSO 前后的微观结构和力学性能变化。

1 实验部分

1.1 主要原料

DMSO,纯度>99 %,湖北兴发化工集团股份有限公司;

PAN,分析纯,台塑工业(宁波)有限公司;

去离子水,自制。

1.2 主要设备及仪器

电子天秤,BBA1245,欧莱博科学仪器有限公司;

恒速搅拌器,JJ-1B,金坛区西城新瑞仪器厂;

恒温水浴锅,HH-1,金坛区西城新瑞仪器厂;

真空泵,SZ-1,淄博双环真空泵厂;

微纳层叠器,自制;

恒温水浴收集器,HH-ZKS1,上海科升仪器有限公司;

商用微波炉,M1-L213B,广东美的环境电器制造有限公司;

XRD,Rigaku SmartLab SE,日本理学株式会社;

元素分析仪,Vario el III,德国ELEMENTAR公司;

电子万能试验机,WDTW,承德市精密试验机有限公司;

SEM,MAIA3,捷克TESCAN 公司。

1.3 样品制备

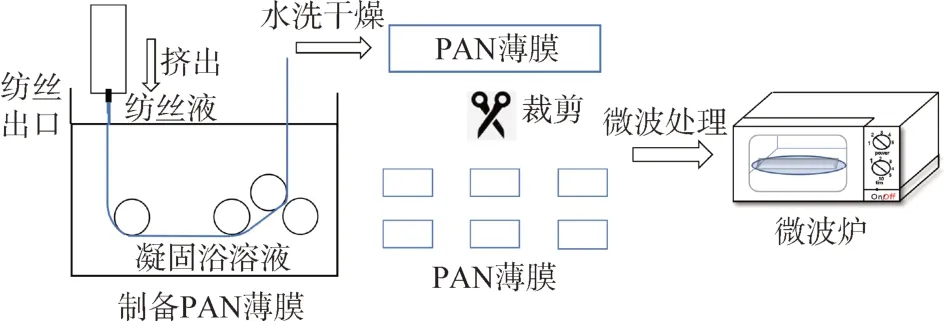

调配1 L 的PAN/DMSO 混合液,PAN 的质量分数为75 %。使用玻璃棒对混合液进行预处理,以消除溶解过程中的“结块”现象,然后将混合液放置于恒温水浴锅中,加热到80 ℃,并使用搅拌器加速溶解,同时固定烧杯的位置;经过2 h 的搅拌后,将烧杯置于真空泵中进行2 h 的真空脱泡。接下来,将制备好的PAN/DMSO 溶液注入层叠器的装料口。此时,把凝固浴调配为50 % DMSO 水溶液,并将其加热至60 ℃,同时控制空气层高度为10 mm。最后,将制备好的牵引和收集装置放置到适当的位置,然后启动电机开始制备PAN薄膜,牵引倍数设定为4.5。

将制备好的PAN 初始薄膜裁剪成相同大小,分别通过微波炉进行微波处理。将实验分为两组。第一组固定微波时间为3 min,微波功率分别为120、230、385、540、700 W;第二组固定微波功率为540 W,处理时间分别为1、2、3、4、5、6 min。此外,以未经微波处理的样品(即功率为0 W 的微波处理0 min)作为对照组进行比较分析。

图1 微波PAN薄膜中残留DMSO的实验方案示意图Fig.1 Experimental design of microwave drying densification of PAN thin films

1.4 性能测试与结构表征

XRD 分析:Cu-Kα(λ=1.54 Å)辐射,管电压为40 kV,电流为40 mA,扫描范围为5°~90°;如式(1)~(2)所示,采用峰面积法计算结晶度,半峰宽法计算结晶尺寸:

式中C——结晶度,%

Ac——晶峰下的面积

At——衍射区总面积

L——微晶尺寸,10-7cm

K——Scherrer常数,取值为0.89

β——晶面衍射峰的半高宽,rad

EA 元素分析:将微波处理后的PAN 薄膜裁剪成1 mm×1 mm,分别取同一组2 个不同位置,同时做好防潮处理,采用元素分析仪对微波处理后的PAN 薄膜内的元素变化进行分析;

拉伸性能按照GB/T 1040.3—2006 的要求,将PAN 薄膜制成长度为150 mm、宽度为15 mm、标距为100 mm的试样,拉伸速率为10 mm/min;

微观结构分析:采用SEM 对PAN 薄膜的截面形态和结构进行观测,采用数据处理软件Image J[22]对PAN 薄膜的SEM 照片进行统计分析得到薄膜的平均孔径。

2 结果与讨论

2.1 微波强化脱除PAN 薄膜的残留DMSO的效果

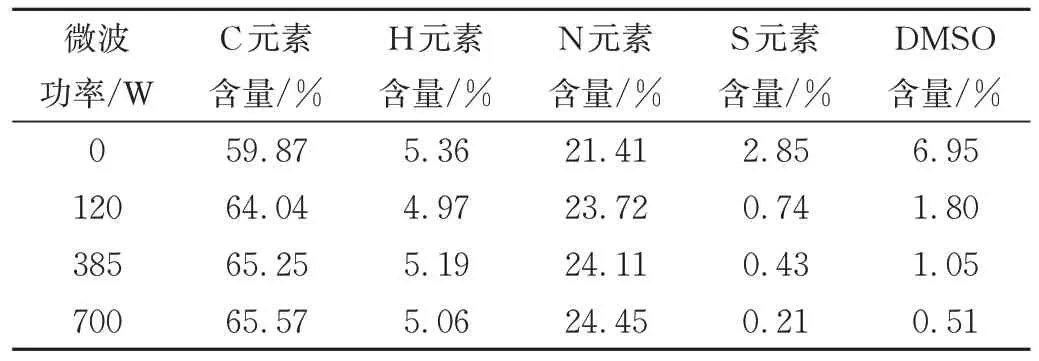

表1 为不同功率的微波处理PAN 薄膜4 min 后的元素分析结果,其中DMSO 含量通过不同微波功率处理后的PAN 薄膜内硫(S)元素含量数据计算得到。从表1可以看出,随着微波功率的提高,碳(C)和氮(N)元素含量有上升的趋势,氢(H)元素含量变化不明显,S元素含量显著减小。经700 W 的微波处理4 min 后,PAN 中残留的S 元素和DMSO 含量分别仅有0.21 %和0.51 %,DMSO含量比处理前减少了93.14 %。

表1 PAN薄膜主要元素含量随微波功率的变化Tab.1 Changes in main element content of PAN thin films with microwave power

表2为用385 W 的微波对PAN 薄膜处理不同时间后的元素分析结果。可以看出,C 元素和N 元素含量随着微波时间的延长稍有上升,H 元素含量变化不明显, S 元素含量在2 min 内快速降低,然后缓慢下降。微波处理6 min 后,PAN 中残留的S 元素仅有0.29 %,DMSO 含量仅有0.71 %,相比于未处理的初始薄膜,DMSO被脱除了90.43 %。

表2 PAN薄膜主要元素含量随微波时间的变化Tab.2 Changes in main element content of PAN thin films with microwave time

2.2 PAN 薄膜脱除残留DMSO 后的结晶度和晶粒尺寸分析

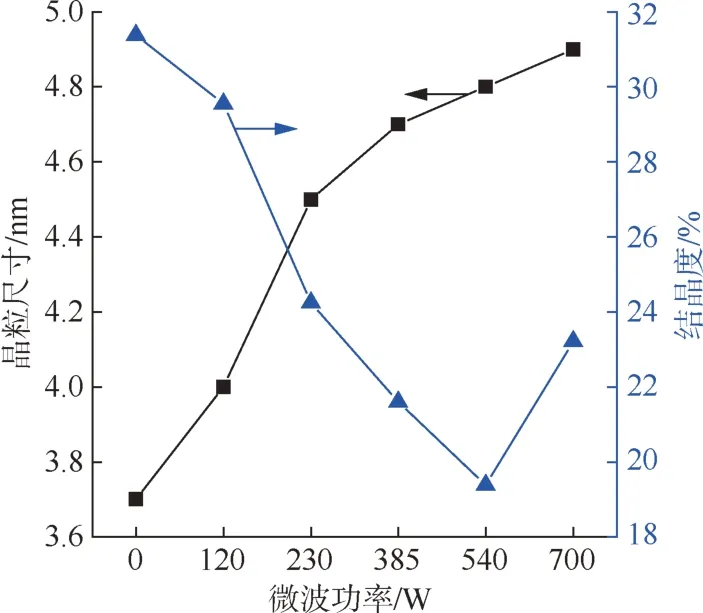

图2 为微波处理时间3 min 不同微波功率处理后PAN 薄膜的XRD 谱图。通过对XRD 谱图进行分析,得到PAN 薄膜的结晶度和晶粒尺寸随微波处理功率的变化,如图3所示。可以看出,随着微波功率增加,在120~540 W 范围内,薄膜的结晶度总体呈降低的趋势;在700 W高微波功率条件下,结晶度相较于540 W的情形有所提升。薄膜的晶粒尺寸随微波功率的升高而增大。

图2 不同微波功率处理后PAN薄膜的XRD谱图Fig.2 XRD spectra of PAN thin films treated with various microwave power

图3 微波功率对PAN薄膜的结晶度和晶粒尺寸的影响Fig.3 Effect of microwave power on the crystallinity and grain size of PAN thin films

在微波强化PAN 脱除DMSO 的工艺中,在相同时间处理条件下,由于薄膜内部残留的DMSO 极性分子对微波的吸收能力强,所以更高的微波功率就代表更高的生热速率,因此具有更高的除去DMSO 的速率。当溶剂没有完全除去时,PAN 的结晶度随着功率的升高而下降,而当DMSO被完全去除后,微波就更多地直接作用于PAN 分子,更高的微波功率就可以更快地加热PAN分子,因而使PAN的结晶度有所提升。

PAN 薄膜结晶尺寸随微波功率的变化规律表明,PAN 分子在凝固过程所形成的有序结构,在微波辐照的热效应下,随着DMSO 不断脱除,PAN 链段运动促进了其分子链的重排。这种大分子重排程度随着微波处理功率的升高变得更加明显,因而薄膜晶粒尺寸随处理功率的增大而不断变大。

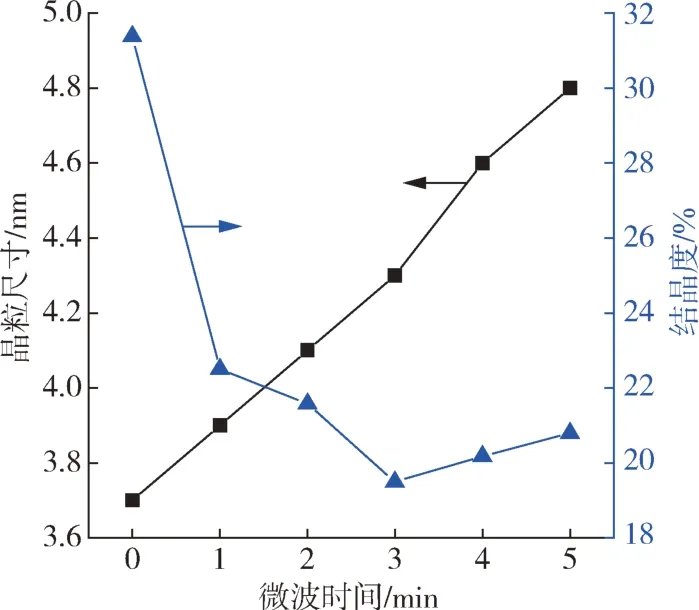

图4 为微波功率540 W 时不同微波时间下的PAN薄膜XRD 谱图。通过对XRD 谱图进行分析,得到PAN 薄膜的结晶度和晶粒尺寸随微波处理时间的变化,如图5所示。可以看出,随着处理时间的延长,薄膜的结晶度先快速降低,然后基本保持不变。在微波处理1 min 内,PAN 薄膜的结晶度急剧下降。这是由于微波的选择性加热,薄膜内部DMSO 等极性分子对于微波的吸收能力强,在微波处理的短时间内就有大量DMSO 被脱除。随后薄膜结晶度变化速率减小,这是因为此时只有少部分DMSO 还残留在薄膜内部。当DMSO 被完全去除后,微波就直接作用于PAN 分子,而由于PAN 分子热效应较低,结晶度只是缓慢上升。图3 还表明薄膜的晶粒尺寸则随着微波处理时间的延长而不断增大。这是由于薄膜在微波处理的热效应下,PAN 的链段运动导致了大分子的重新排布,引起PAN分子晶粒尺寸增大。

图5 微波干燥时间对PAN薄膜的结晶度和晶粒尺寸的影响Fig.5 Effect of microwave drying time on the crystallinity and grain size of PAN thin films

2.3 PAN 薄膜脱除DMSO后的微观结构分析

为了探究微波处理条件对PAN 薄膜微观结构的影响,对用不同微波功率处理3 min 的PAN 薄膜的SEM 照片进行了对比,结果如图6 所示。未经微波处理过的PAN 薄膜,内部的孔径和空隙都较大,经120~540 W 的微波处理后,孔径显著变小,且变得更加均一,材料变得致密。经700 W的微波处理后,PAN薄膜的孔径整体较小,但是存在部分小孔融合形成的大孔,整体孔径均一性有所下降。总体来说,随着微波功率的提高,PAN薄膜内部的孔径越来越小,孔径均一性逐渐提高,整体结构越来越致密。在较低的微波处理功率下,PAN 薄膜内部的溶剂未能获得足够的能量从而难以逸出,即使较外层的分子从薄膜逸出内层的分子也很难再从中脱离,所以薄膜内部存在较大的孔洞。随着微波功率的提高,薄膜内部的溶剂分子获得足够的能量从中脱去,由于溶剂的脱离孔洞逐渐减小和闭合,整体结构更加致密。当微波功率过高时,内部残留的溶剂在短时间内获得了过多的动能,DMSO 脱除速率过快,在使孔洞变小和闭合的同时,也会导致相邻较近的微孔融合成大孔,对薄膜微观结构造成缺陷,进而影响材料的整体性能。

对图6 进一步处理分析得到平均孔径变化图,如图7所示。可以看出,随着微波功率的提高薄膜内部的孔径逐渐减小,700 W的微波处理后的薄膜平均孔径为113.68 nm,相较于初始薄膜的平均孔径(184.98 nm),减小了38.5 %。微波功率从540 W 到700 W 的变化过程中薄膜内部的孔径变化程度降低,孔径减小不明显。这一结果与上文的力学性能分析的结果一致。

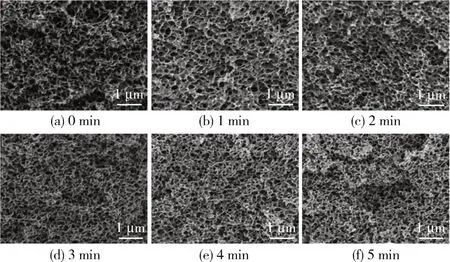

如图8 所示为540 W 的微波处理不同时间后PAN薄膜的SEM 照片。由图8(b)可知,在微波干燥时间为1 min时,PAN薄膜内部还存在比较明显的孔洞。在处理2 min 后,PAN 薄膜内部孔洞逐渐出现均一化的趋势,较大的孔洞逐渐闭合,孔径逐渐减小。处理3~4 min 后,PAN 薄膜内部的孔洞进一步变得均一,孔洞逐渐闭合,孔径明显减小,整体结构更加致密。处理5 min 后,薄膜内部出现孔洞融合现象,少量相邻微孔坍塌从而形成较大的孔洞,内部整体孔径相比处理4 min 后的薄膜并无明显变化,材料微观结构整体仍然比较致密。随着微波时间的延长,PAN 薄膜内部孔洞逐渐闭合,孔径不断减小且均一性逐渐提高,材料结构变得更加致密。在较短时间内的微波处理下,PAN 薄膜内部的残留溶剂并不能快速去除,导致薄膜内部的孔洞并不能很好地闭合,从而造成较大的孔洞,影响材料的致密化。随着微波时间的延长,残留在薄膜内部的溶剂获得了足够的能量从中逸出,由于溶剂的消失孔洞逐渐减小和闭合,整体结构更加紧密。微波处理时间过长,可能会造成DMSO温度过高,导致部分相邻的微孔融合,进而形成较大的孔洞,造成薄膜内部结构缺陷,影响材料的性能。

图8 不同微波时间处理的PAN薄膜的SEM照片Fig.8 SEM of PAN thin films treated with different microwave time

对图8 进行分析处理,得到平均孔径变化,如图9所示。可以看出,随着微波时间的不断增加薄膜内部的孔径尺寸逐渐减小,处理4 min 后的薄膜的平均孔径缩小到了109.99 nm,相比于原始薄膜的184.98 nm,减小了40.5 %。在微波处理时间从4 min 延长到5 min 后,薄膜的平均孔径变化程度降低,平均孔径尺寸变化不明显,这一结果和上文的分析相吻合。

图9 不同微波时间处理下PAN薄膜的平均孔径变化图Fig.9 Changes in average pore size of PAN films under different microwave time

2.4 PAN薄膜脱除DMSO后的力学性能分析

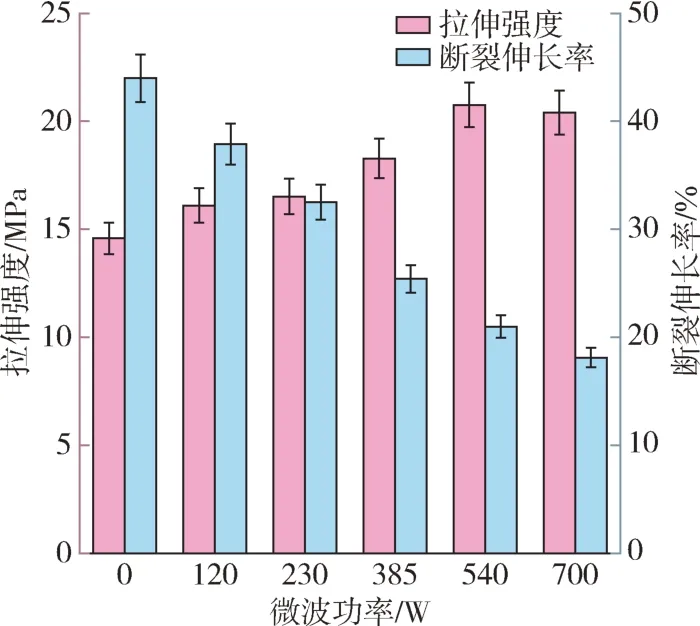

图10为不同功率的微波处理3 min后的PAN 薄膜的拉伸强度和断裂伸长率。随着微波功率提高,薄膜的拉伸强度不断上升,断裂伸长率降低。经540 W 的微波处理后的薄膜的拉伸强度比初始薄膜提高了约42.39 %。从图10 可以看出,经低功率微波处理后的PAN 薄膜的拉伸强度变化并不是很明显,这是由于微波功率低,对残留溶剂去除效率低,内部微孔会对薄膜的拉伸强度产生很大的影响;而在低微波功率下薄膜的断裂伸长率相比于初始薄膜并没有显著降低。这是由于DMSO 在薄膜内残留,有利于提高薄膜的韧性。当功率提高到385 W 后,薄膜的拉伸强度有了明显的提高,这是由于微波功率高,微波作用于薄膜内部极性分子的微波吸收能力更强,溶剂挥发更快,薄膜更加致密强度更高;同时由于没有了这些溶剂导致薄膜的韧性变差,体现出来的断裂伸长率也就更低。当微波功率达到了700 W 时,相较于540 W 的微波处理的薄膜,它的拉伸强度有所下降,有可能是因为微波的功率过高,溶剂挥发的速率过快导致薄膜内部形成了新的微孔,导致拉伸强度和断裂伸长率双下降。

图10 PAN薄膜的力学性能随微波功率的变化Fig.10 Change in mechanical properties of PAN thin films with microwave power

图11 为经540 W 的微波处理不同时间后的PAN薄膜的拉伸强度和断裂伸长率。随着微波时间延长,薄膜的拉伸强度逐步提高,断裂伸长率逐渐降低。在微波处理时间4 min 后,薄膜的拉伸强度比初始薄膜提高了约46.5 %。

图11 PAN薄膜的力学性能随微波时间的变化Fig.11 Changes in mechanical properties of PAN thin films with microwave time

图11 中的数据表明,在较高的微波功率条件下,PAN 薄膜的拉伸强度在短时间内就可以得到显著提高。这是由于薄膜内部残留的DMSO会在更高的微波功率下快速挥发,微孔在溶剂快速挥发后变小而容易闭合,最终让PAN 薄膜内部结构排列得更加紧密。同时因为薄膜内部溶剂的消失,导致薄膜的韧性变差,材料整体的断裂伸长率快速降低。从微波处理5 min 的数据可以看出,过长时间的微波处理,并不能进一步地提高薄膜材料的拉伸强度,原因可能是由于处理时间太长,薄膜内部的DMSO出现热累积,温度升高幅度过大,DMSO往外逸出过快,形成了新的微孔通道。

3 结论

(1)微波辐照可显著去除PAN 薄膜中残留的DMSO,并且能够显著提高PAN 薄膜的致密度和力学性能;

(2)随着微波功率的升高或时间的延长,DMSO 残留量不断减少,PAN薄膜的结晶度先降低后上升,晶粒尺寸增加,微孔尺寸减小,拉伸强度增大,断裂伸长率较小;

(3)经540 W的微波处理4 min 后,薄膜内的DMSO 的去除率达到93.14 %,微孔平均孔径减小了40.5 %,拉伸强度提高了46.5 %;

(4)为高效脱除PAN 薄膜中的残留DMSO,提供了一种新的途径,对于类似的需要添加DMSO 进行塑化的其他聚合物基材料的加工成型,也是一种有价值的参考。