选择性激光烧结聚丙烯工艺-结构-性能的研究

张恒源,刘 涛,张师军,刘建叶*

(1. 中石化(北京)化工研究院有限公司,北京 100013;2. 上海克劳斯玛菲机械有限公司,上海 200126)

0 前言

SLS 是一种在计算机控制下选择性烧结固体粉末,并逐层打印以获得所需几何形状零件的技术[1-2]。与传统制造技术相比,SLS 可以一次性成型复杂的三维(3D)实体,材料利用率高,制造周期短。不仅如此,与其他3D 打印技术相比,SLS 具有无须额外支撑和成型精度高的优点。因此,SLS 在现代制造技术中越来越受到重视,在未来有着非常广阔的应用空间[3]。

对于聚合物材料,工艺参数与产品性能之间关系十分紧密[4]。SLS 的工艺参数包括激光功率、预热温度、能量密度等,这些都对其产品的成型精度、密度和力学性能有重要影响。商业SLS 聚合物材料主要是聚酰胺(PA)及其衍生物。关于它们的粉末制备以及它们和复合材料的工艺参数已有许多研究[5-7],而PP材料相关的研究较少。Zhu 等[8]评估了低规整度PP 粉末的烧结性能, Tan 等[9]比较了均聚PP 和共聚PP 粉末的基本物理性质、结晶动力学和工艺参数。尽管上述文献涉及PP 选择性激光烧结工艺参数的讨论,但尚未系统建立工艺参数、结构和性能之间的关系。为了在加工中获得理想的优质产品,为了保证生产中品质的稳定性,对烧结工艺中工艺条件、制品结构和性能之间的关系有一个深刻的理解是十分必要的。本文比较了不同工艺参数(温度、功率和能量密度)下激光烧结PP 粉末的性质,建立了工艺参数、晶体结构和力学性能之间的关系。

1 实验部分

1.1 主要原料

PP,BASF Ultrasint®PP nat 01,德国巴斯夫股份公司。

1.2 主要设备及仪器

双螺杆挤出机,ZE26,德国克劳斯玛菲公司;

差示扫描量热仪 (DSC),Pyris I DSC 7,美国珀金埃尔默公司;

注塑机成型机,CX110/380,德国克劳斯玛菲公司;

选择性激光烧结机,H251P,湖南华曙高科技股份有限公司;

X 射线衍射仪(XRD),X′pert Pro,射线源为3 kW陶瓷X射线管,工作电压和电流分别为40 kV和40 mA,荷兰帕纳科公司;

弯曲试验机和拉伸试验机,CMT-6104,深圳市新三思计量技术有限公司;

热变形温度测试仪,ZWF-300,深圳市新三思计量技术有限公司;

冲击试验机,XJV-22,深圳市新三思计量技术有限公司。

1.3 样品制备

注射样品制备:将PP 粉末在双螺杆挤出机中造粒,然后注射,注射参数为:注射压力为50 MPa、保压压力为45 MPa、注射温度为210 ℃。

SLS 样品制备:将粉末铺于烧结机工作缸内,利用筒壁的加热管对粉末进行预热,加工时,激光束按照设定的参数(激光功率、扫描速率、扫描间距等)并根据加工信息逐层烧结;加工后,待粉床冷却到室温后,将制品取出。

SLS 工艺中涉及的影响所得零件质量的重要参数有激光功率(P)、激光扫描速度(V)、激光器扫描间距(S)、层厚度(H)和预热温度(TP)。能量密度(ED)通常用于计算单位面积的能量输入,用式(1)进行计算[10]。本文中激光扫描速度和层厚度为定值,分别为7 600 mm/s和0.1 mm。

1.4 性能测试与结构表征

原料的热性能测试:将5~8 mg 粉末置于DSC 内,以10 ℃/min 的速率从50 ℃升温至200 ℃,恒温2 min,然后以10 ℃/min 的速率降温至50 ℃,恒温2 min 后再以10 ℃/min的速率升温至200 ℃;

样条的热性能测试:截取部分样条(5~8 mg)置于DSC内,以10 ℃/min的速率从室温升温至200 ℃,恒温2 min,然后以10 ℃/min 的速率降温至50 ℃,恒温2 min后再以10 ℃/min的速率升温至200 ℃;

PP 样条的结晶度(χc)是通过样品在第一次加热过程中熔化时吸收的热量(ΔHm)获得的,使用式(2)计算:

式中 ΔH0——完全结晶时PP 熔化时吸收的热量,取值209.3 J/g[11]

1 维XRD 测试:样品放置在水平样品台上,配置超能量比例检测器,衍射数据采集的角度范围设定为10°~30°,扫描步长为0.02°,背景衍射需要从样品衍射数据中扣除;

XRD分峰:根据注射样品(α晶型)的XRD峰,使用XPS PEAK软件标定SLS样条的XRD峰;

弯曲强度采用弯曲试验机按照ISO 178:2019 测试,测试温度为23 ℃,试样尺寸为80 mm×10 mm×4 mm,跨距为64 mm,测试速率为2.0 mm/min;

拉伸强度按照ISO 527-2:2012 测试,测试温度为23 ℃,样条规格型号为1A 型,夹具间距为115 mm,拉伸速率为50 mm/min;

热变形温度按GB/T 1634.2—2019 测试,试样尺寸为80 mm×10 mm×4 mm,升温速率为120 ℃/h,负荷为0.45 MPa;

冲击强度按ISO 179-1:2010 测试,测试温度为23 ℃,缺口类型为 A 型,试样尺寸为80 mm×10 mm×4 mm,摆锤标称能量为4 J,冲击速率为2.9 m/s。

2 结果与讨论

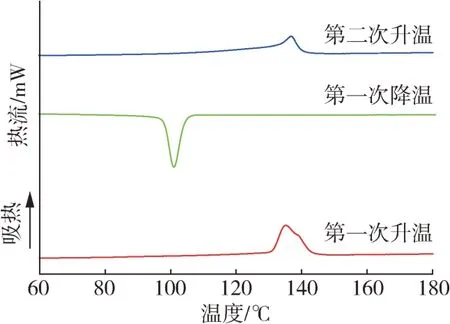

PP 粉末在激光烧结过程中经历了熔融-结晶的过程,所以PP 粉末的热力学性质直接关系到烧结性能,进而对SLS 打印制件的性能产生影响。PP 粉末的熔融结晶行为是确定粉末烧结窗口和预热温度的重要依据。图1是PP粉末的DSC 曲线。在SLS 过程中,聚合物的预热温度范围通常对应于第一次升温和降温过程中熔融峰和结晶峰的起始温度,但需要注意的是,这里预热温度范围是在固定升降温速率(10 ℃/min)下测定的,但在实际烧结过程中温度的变化是难以控制和固定的,因而预热温度范围仅是确定SLS 加工参数的一个依据。

图1 PP粉末SLS的DSC曲线Fig.1 DSC curves of polypropylene powder for SLS

2.1 预热温度

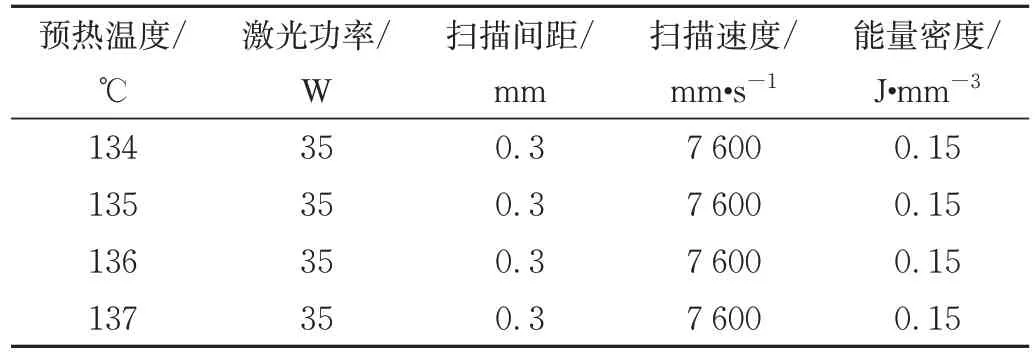

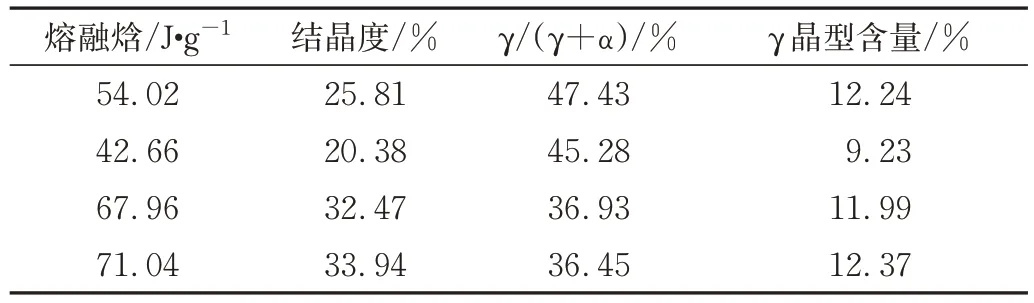

PP 作为一种半结晶聚合物,其粉末预热温度需要接近熔化温度以减少温度梯度引起的制品翘曲。同时,在铺粉过程中,高温易导致粉体黏结,导致打印失败。根据上述DSC数据和具体的实验结果,选择如表1所示的预热温度进行实验。

表1 不同温度下SLS PP的工艺参数Tab.1 Process parameters of selective laser sintering of polypropylene at different temperature

图2 显示了打印样条第一次升温过程的DSC 曲线。可以看出,PP 样条在不同预热温度下等温结晶后,熔融过程中至少产生2 个熔融峰,根据温度分别定义为PI和PII,对应的熔融峰温度为137 ℃和144 ℃。PP 的熔融温度约为138 ℃,与预热温度非常接近,高分子链段排入晶格与链段从晶格扩散到聚合物非晶态之间达到平衡,所以熔融峰PI和PII温度与预热温度无关。形成不同熔融峰的原因可能是在结晶过程中产生了不同的结晶形态且晶体的完善程度不同。

图2 不同预热温度下PP SLS打印样条后的DSC曲线Fig.2 DSC curves of SLS polypropylene splines prepared at different preheating temperature during the first heating process

通过XRD 进一步研究了SLS PP 样条内的晶体结构。图3 是在不同预热温度下制备的SLS PP 样品的XRD 曲线。与其他常见的加工方法不同,由于SLS 独特的结晶条件(接近缓慢等温结晶),SLS制备的样品含有一定量的γ晶体,为产品提供了特殊的性能。显然,与注射样品相比,在20.8°样条的激光烧结样品中可以观察到由γ晶体(117)形成的特征衍射峰。如图4所示,从分峰图中可以得到不同工艺参数下的γ晶体含量。

图3 不同预热温度下制备SLS PP样条的XRD曲线Fig.3 XRD diffraction patterns of SLS polypropylene splines prepared at different preheating temperature

图4 136 ℃预热温度下的XRD分峰曲线Fig.4 XRD different of crystal forms at 136 ℃ preheating temperature

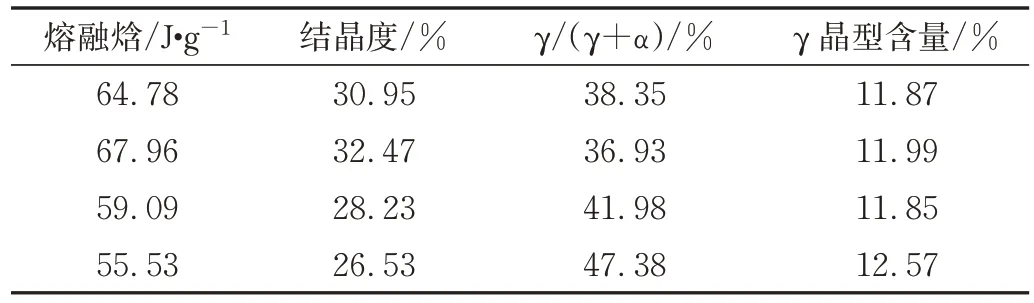

从表2 可以看出,不同预热温度下的γ 晶含量没有明显的趋势,这与文献中随着温度接近熔化温度,晶体含量先增加后减少不同。我们认为这与有限的预热温度范围有关,由于激光在粉末中的余热,粉末的实际结晶温度高于预设温度。

表2 不同预热温度下SLS PP打印样条的结晶度和γ晶含量Tab.2 The crystallinity and content of γ crystals of SLS polypropylene printed parts at different preheating temperature

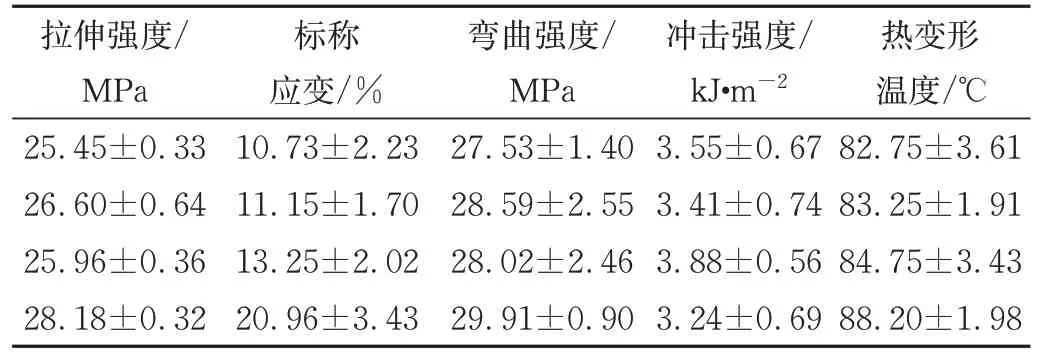

表3 显示了SLS PP 打印件的力学性能。随着预热温度的升高,在同一工作缸位置印刷的PP 零件的拉伸强度、标称模量、弯曲强度和热变形温度不断提高。在较高的预热温度下,粉末更容易熔化、流动并具有更好的附着力,从而显著提高了零件的力学性能。此外,除了标称应变和热变形温度外,SLS 样品的力学性能与表4 显示的注射样品相当。如文献[12-13]所述,γ 晶体在提高产品的模量、屈服应力和临界应变方面具有优势,这也解释了尽管SLS 样品中不可避免地存在空隙。然而,γ 晶体的出现弥补了缺陷造成的力学性能损失。一些样品的冲击强度甚至可以优于注射样品。因此推测,当空隙密度得到很好的控制并且样品完全结晶时,SLS 样品的韧性不会受到很大影响。此外,需要注意的是,虽然137 ℃的预热温度具有最佳的力学性能,但如图5 所示,零件的粉末黏连严重,精度较差因此选择136 ℃作为后续的实验条件。

表3 不同预热温度下SLS PP打印样条的力学性能Tab.3 Mechanical properies of SLS polypropylene printed partsat different preheating temperature

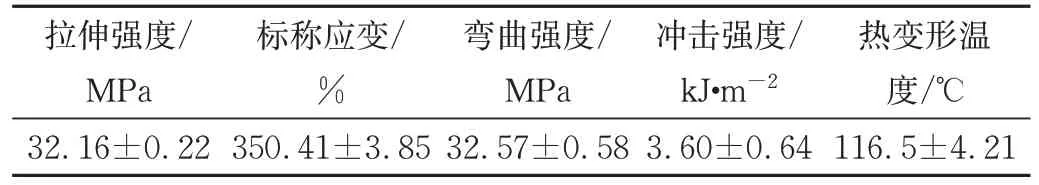

表4 注射样品的力学性能Tab.4 Mechanical properties of the injection parts

图5 137 ℃预热温度下的打印样条Fig.5 Printing spline products with preheating temperature of 137 ℃

2.2 激光功率

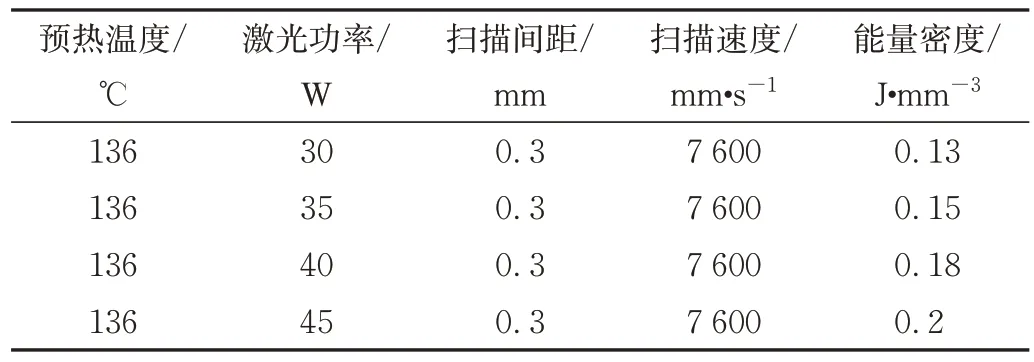

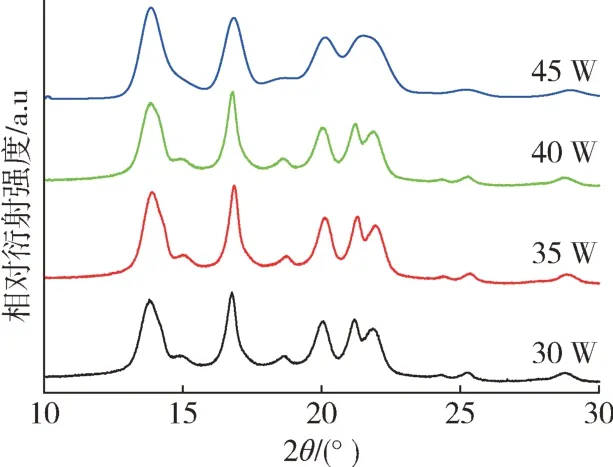

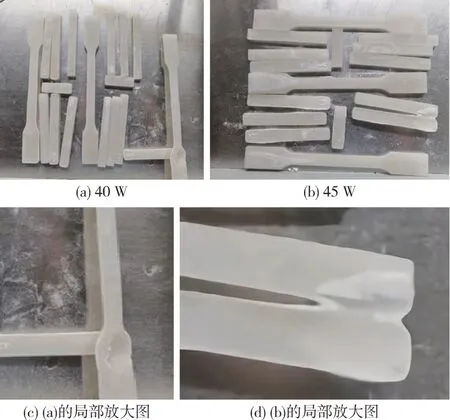

确定最佳预热温度后,考察了不同激光功率对SLS样品结构和性能的影响,激光功率的选择如表5所示。图6 的不同功率样条第一次升温过程的DSC 曲线与图2 相似,此外,如图7 和表6 显示,不同的激光功率对γ 晶体含量的影响也不大,根据文献[14],虽然PP 的分子链在较高能量下结晶时容易发生扭曲而形成γ晶,但是在不同的激光功率下,γ晶含量变化不大。因此推断,这是由于在高功率下,激光的实际穿透深度较深。而在同一层上,PP 熔体的能量没有明显差异,所以对晶体含量的影响不大。

表5 不同激光功率下的工艺参数Tab.5 Processing parameters at different power

图7 不同激光功率下PP的SLS打印样条的XRD曲线Fig.7 XRD diffraction patterns of SLS polypropylene splines prepared at different power

表6 不同激光功率下PP的SLS打印样条的结晶度和γ晶含量Tab.6 The crystallinity and content of γ crystals of SLS polypropylene printed parts at different power

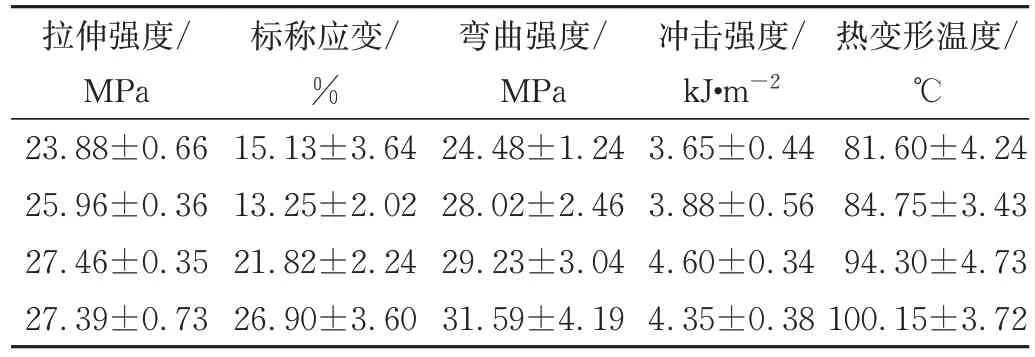

表7 是不同功率SLS PP 打印件的力学性能。随着功率的增加,PP 样条的拉伸强度、标称应变、弯曲强度、冲击强度和热变形温度均呈上升的趋势。在高功率下,粉末熔化后的黏度较低,流动性较强,相互间的附着力较好,使样条的力学性能明显提高。然而,与预热温度的情况类似,虽然40 W 和45 W 的力学性能较好,但样条与粉末黏连严重,精度差,甚至部分样条间黏连或无法正常打印,如图8(a)、(b)所示。因此推测是高激光功率黏附了多层粉末,导致性能不佳。

表7 不同激光功率下SLS PP打印样条的力学性能Tab.7 Mechanical properties of SLS polypropylene printed parts at different power

图8 激光功率为40 W、45 W的打印样条Fig.8 Printing spline products with power of 40 W and 45 W

2.3 扫描间距

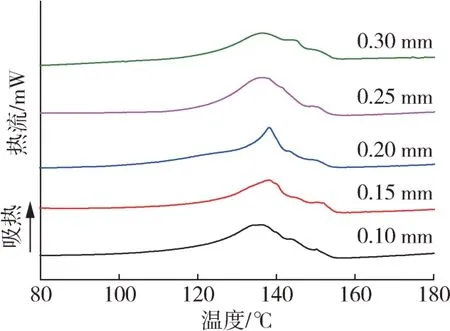

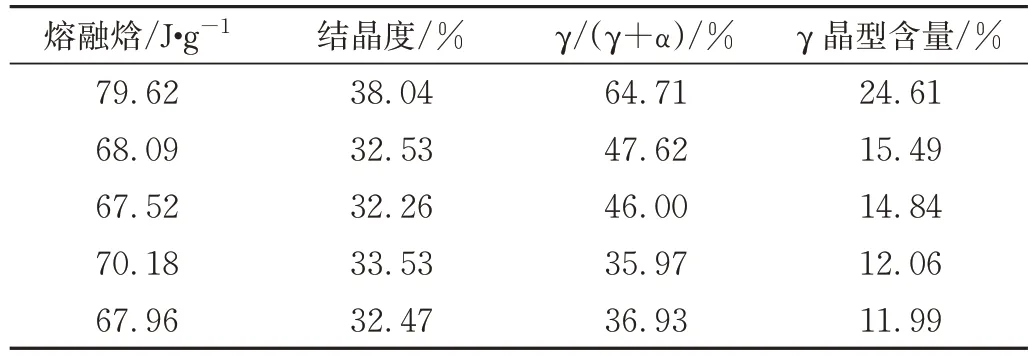

确定最佳预热温度和激光功率后,考察了相同能量密度下不同扫描间距对SLS 样品结构和性能的影响,工艺参数的选择如表8 所示。图9 的不同扫描间距样条第一次升温过程的DSC曲线与图2和图6相似,与前2 组实验不同的是,如图10 和表9 所示,在相同的能量密度,较小的扫描间隔下,γ晶含量明显增加,因此推测这与γ晶体的形成原理是一致的:小的扫描间隔会使同一区域经历多次扫描。当粉末结晶时,单位面积的能量较高,足以产生较高含量的γ晶体。

表8 不同扫描间距下的工艺参数Tab.8 Processing parameters at different scan spacing

图9 不同扫描间距下PP的SLS打印样条后的DSC曲线Fig.9 DSC curves of SLS polypropylene splines prepared at different scan spacing during the first heating process

图10 不同扫描间距下PP的SLS打印样条的XRD曲线Fig.10 XRD diffraction patterns of SLS polypropylene splines prepared at different scan spacing

表9 不同扫描间距下PP的SLS打印样条的结晶度和γ晶含量Tab.9 The crystallinity and content of γ crystals of SLS polypropylene printed parts at different scan spacing

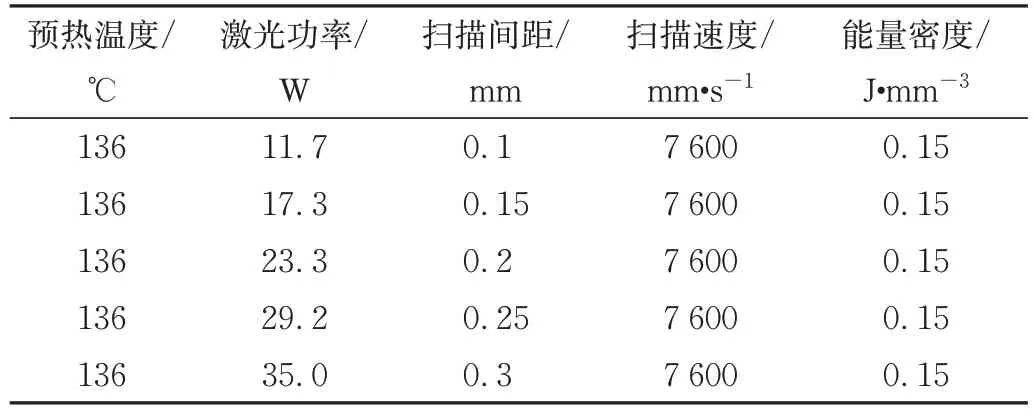

在相同的能量密度下,随着所选功率和扫描间距的减小,PP 样条的拉伸强度、弯曲强度和热变形温度均呈上升的趋势。在低功率和扫描距离下,同一区域的粉末经历了更多的熔化次数,粉末的流动性更强,相互之间的黏附性更好,从而明显提高了样品的力学性能。与前2 组实验不同的是,当扫描间隔较小时(0.1、0.15 mm),SLS 样品的弯曲强度超过了注射样品的弯曲强度。结合表10和前2组实验,这与γ晶体含量比较高有关。但需要注意的是,如果扫描距离太小(0.1 mm),虽然力学性能很好,但样品容易黏上多余粉末,部分样条无法顺利打印,精度明显下降(图11)。因此推测,这与激光扫描区域重叠有关。

表10 不同扫描间距下PP的SLS打印样条的力学性能Tab.10 Mechanical properties of SLS polypropylene printed parts at different scan spacing

图11 扫描间距为0.1 mm的打印样条Fig.11 Printing spline products with scan spacing of 0.1 mm

3 结论

(1)预热温度和激光功率对样品γ晶含量的影响较小,而相同能量密度下扫描间距对γ 晶含量影响较大,扫描间距较小时γ晶含量升高;

(2)SLS 样品部分力学性能与注射样品相近,这与γ晶的出现有关;

(3)3组工艺参数(预热温度、激光功率和相同能量密度)下扫描间距均对SLS 样品的力学性能有较大影响,考虑综合性能,本实验最佳的工艺条件为预热温度为136 ℃、激光功率为17.3 W、扫描间距为0.15 mm。