注射模各种斜顶顶出结构

陈 健

海拉(厦门)电气有限公司(福建厦门 361199)

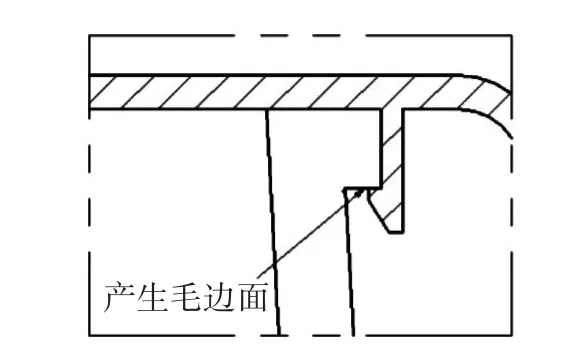

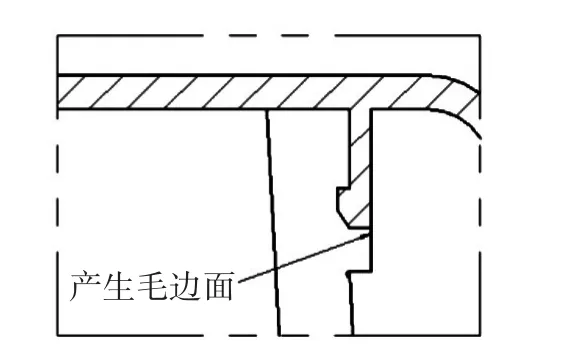

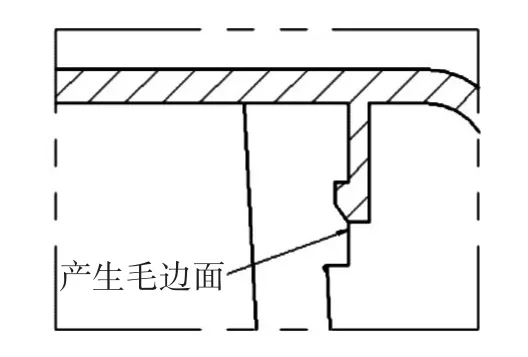

1 斜顶与塑件连接部位分型线位置的选择

以图1~图3所示的简单卡扣的3种不同斜顶分型结构做简单说明。从优缺点的对比可以看出,图2和图3的注射飞边(毛边)对塑件的装配效果影响会比较小,并且图2比图3所示的结构更容易脱模。所以,在滑块空间足够的情况下,优先推荐如图2所示的分型结构。

2 斜顶与斜顶座之间的连接方式

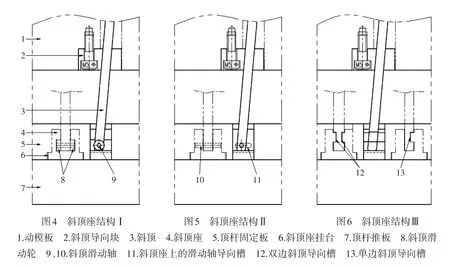

以图4~图8所示的5种不同斜顶座结构做个对照说明。

(1)图4所示的结构在斜顶中间穿个滑动轴,然后在滑动轴的两端再分别装个滑动轮。

图1 斜顶分型Ⅰ

优点:滑动轴及滑动轮都可以滚动,当其中一级滑动卡死的情况下,另一级照样可以滑动,可以更有效的防止斜顶侧向移动卡死。

缺点:需要制造并装配滑动轴及滑动轮,制造成本相对高一点,并且装配比较麻烦。

(2)图5所示的结构在图4的基础上,省去滑动轮,把滑动槽直接加工到斜顶座上。

优点:省去加工滑动轮,也简化了装配过程。

缺点:当滑动轴跟斜顶之间卡住的情况下,就会加剧滑动轴跟斜顶座之间的摩擦,并且滑动轴一直受到固定的顶出方向的力,容易拉弯卡死。

(3)图6所示的结构在斜顶上直接磨削加工侧向滑动槽。如果斜顶尺寸大,一般双面都磨导向槽;如果斜顶尺寸小,一般只有单面磨导向槽。

图3 斜顶分型Ⅲ

图2 斜顶分型Ⅱ

优点:磨削加工成本低且精度高,钳工配模容易。

缺点:侧向滑动面比较大,受到侧向力比较容易卡死。需要加工油槽,并且要定期下模保养。

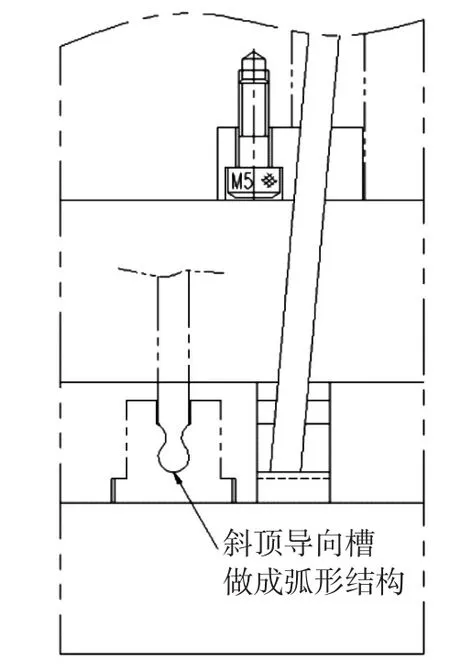

(4)图7所示的结构与图6相比,将磨削直角导向槽改为弧形导向槽。防卡死有了稍微的改善,但需要线切割加工斜顶及斜顶座的弧形线槽,成本高。

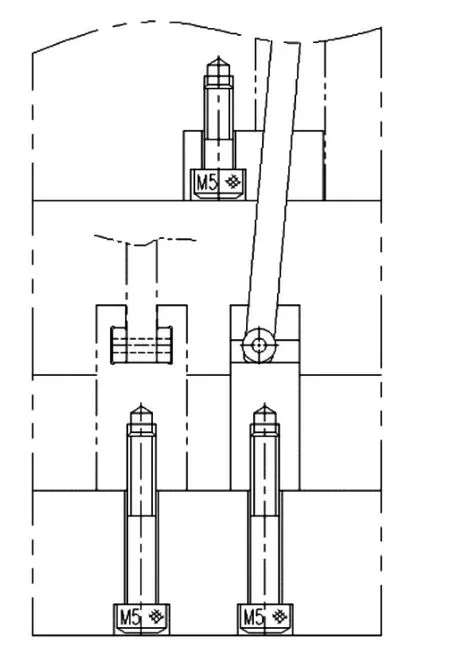

(5)图8所示的结构与前几种相比,主要是取消了斜顶挂台,并且加长了斜顶座及缩短了斜顶。基本上图4至图7都可以采用这种结构。

优点一:斜顶座挂台取消,通过背面螺丝孔固定到顶针推板上,这样简化了拆模过程。

只要将斜顶座背面的螺丝先松开,就可以先将斜顶拆下来。

优点二:缩短了斜顶长短,有效的减小了斜顶弯曲变形带来的风险,并且可以减小线切割加工。

缺点:斜顶跟斜顶座的连接部位需要加强导向控制,不然容易受到斜顶侧向移动力导致变形卡死。

通过以上的对比,如果塑件的产能要求比较高,比较推荐采用图4所示的滑动轴加滑动轮结构。该结构虽然制造及装配过程稍微麻烦一点,但该结构比较稳定,相对不容易卡死。如果斜顶结构比较大,也可以考虑图8所示的方案,将斜顶座加长并且取消斜顶挂台,采用螺丝锁死固定到顶针推板上。当然,如果塑件的产能不大,可以根据各个模具厂的机加工设备,选择比较合适的结构。

图7 斜顶座结构Ⅳ

图8 斜顶座结构Ⅴ

3 各种形式的斜顶结构

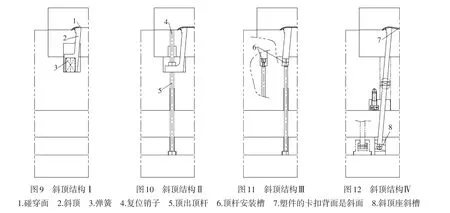

以图9~图13所示5种不同斜顶结构做个对照说明。图9~图12是常见的斜顶结构。

(1)图9所示斜顶结构利用斜顶上的碰穿面合模复位,并且在斜顶底部安装有顶出弹簧,开模自动弹出脱开卡扣。

优点:结构简单,加工方便。

缺点:靠弹簧顶出不保险,容易卡死,且容易将塑件拉变形,只适合用于制造少量样品的精简模具。

(2)在图9的基础上,如果斜顶顶面没有碰穿面,可以采用图10所示的在分型面增加一个复位销子。斜顶背面采用顶杆顶出,当然,背面也可以采用弹簧弹出的形式。

图13 斜顶结构Ⅴ

图10的优点同图9,不再赘述。

(3)图11所示的结构,在顶杆顶部磨销加工环形凹形槽,并且斜顶底部顶割加工相匹配的结构。

优点:结构简单,加工方便,拆装方便。

缺点:同图6所示的结构缺点,侧向滑动面比较大,受到侧向力比较容易卡死,不建议用于产量比较大的模具。

(4)图12所示的结构,当侧抽芯卡扣对应的塑件顶面为锐角斜面时,为避免斜顶侧向移动跟塑件干涉,可以在斜顶座上也做成等角度的斜向导向槽。斜顶一边顶出,一边跟塑件顶面保持相同的角度侧向移动。

优点:结构灵巧,且简单易加工。

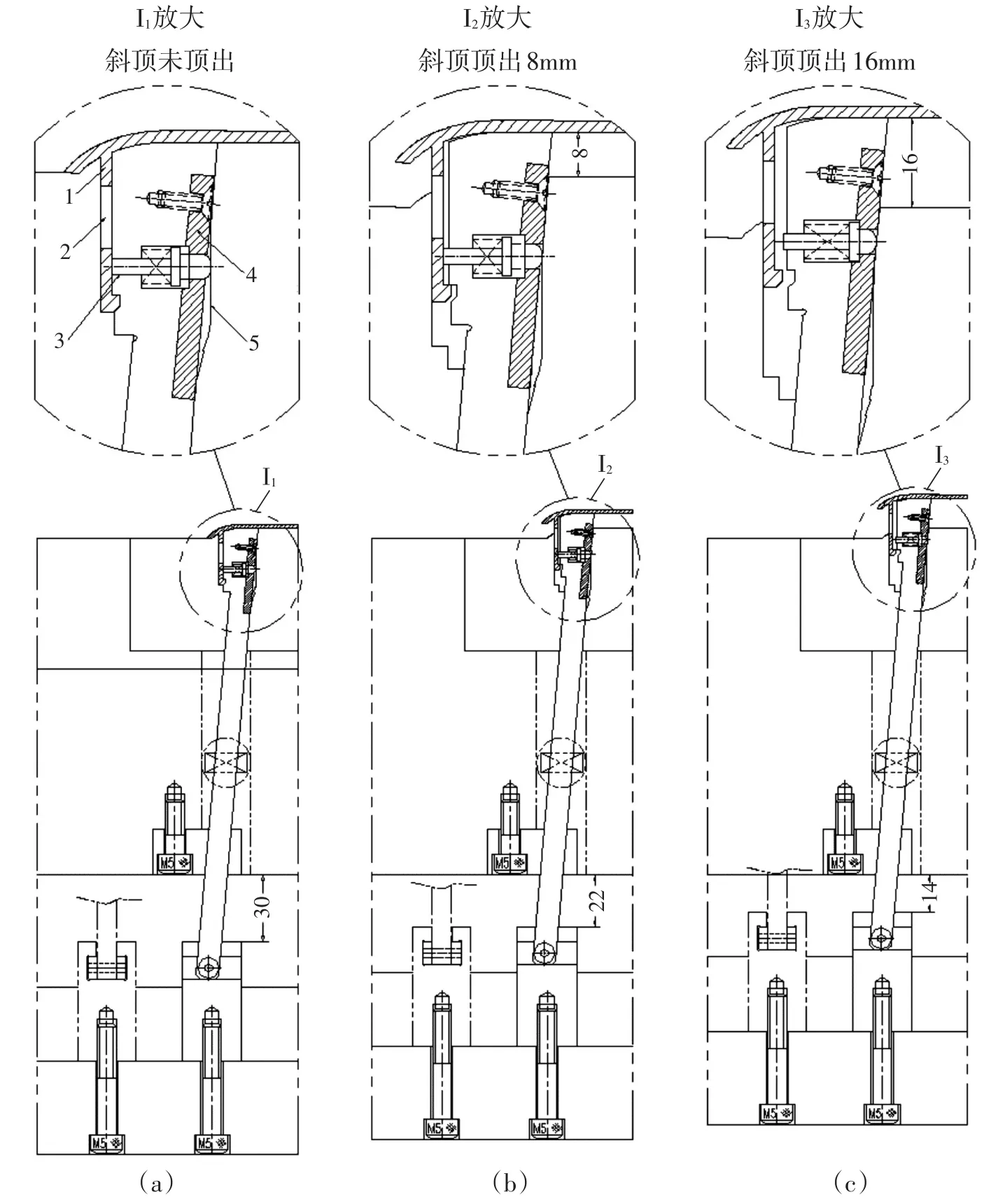

(5)图13所示的结构,在斜顶侧面安装了侧面顶出结构。当塑件要大面积侧抽芯,必然导致塑件会被斜顶侧向移动时拉变形,通过此侧面顶出结构,有效的避免了塑件被拉变形。

以图13所示的3种不同模具状态,说明该结构的工作过程。

如图13a所示,此时为未顶出状态。斜顶上顶出销在弹簧力的作用下,处于回退状态。

如图13b所示,此时为斜顶边顶出边侧向抽芯的状态。此时斜顶上的顶出销背面受到模仁直段的支承,虽然斜顶在侧向移动,但顶出销保持侧向不动的状态,以达到将塑件从斜顶上顶出,避免塑件被拉变形。

如图13c所示,此时为斜顶继续顶出塑件,处于完成抽芯的状态,并且在顶出销背面设置了挂台,有效的实现了顶出销背面不高于斜顶背面。

优点:结构灵巧,可代替滑块结构,节约模具成本。

4 结束语

以上介绍的注射模各种斜顶出结构,但并不代表这些结构包括了所有斜顶出结构,各种抽芯结构可以有多种形式来实现,希望读者能灵活应用。