刀具管理系统自主开发与应用

梁其杲,范海斌,林红昌,曹景友

珠海格力精密模具有限公司(广东珠海 519070)

1 引言

在模具加工行业,当CNC设备超过50台后,刀具的使用量非常庞大,靠人工来判断刀具的寿命及登记刀具的领取、使用、回收,存在刀具使用不当或刀具滥用的现象。问题点包括:①现在靠人为去判断刀具的寿命,对于员工的工作经验,岗位技能及工作责任心要求高;②同一规格的刀具特征一致,不能有效地监控刀具的输出,使用,回收;③刀具相关的加工质量及成本的管理比较困难。

2 整体方案概述

(1)建立刀具提单,配送,回收的流程标准。

(2)自主开发生产管理系统(下称系统):

a.生产计划员使用系统管理及下发机台计划。

b.CNC操作员使用系统接收和管理加工任务,根据加工任务,通过系统提交加工信息。

c.系统通过读取加工信息的加工卡数据,叠加加工信息,判断刀具需求类型,加工时间及寿命,生成刀具需求订单。

d.刀库管理员根据刀具需求信息进行刀具的配送及回收工作。

3 详细技术方案

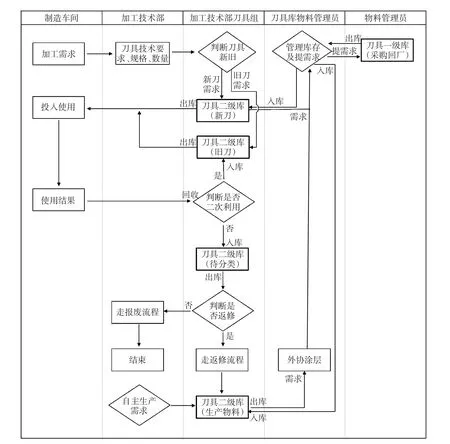

建立刀具提单、配送、回收的流程标准。如图1所示,要把制造车间的加工计划、刀具需求,加工技术部的刀具技术要求、规格、数据量,刀具库物料管理员的刀具配送、回收,出放库等3个方面的工作流程进行管理。

根据本公司的生产流程及刀具使用情况,评审软件的总体设计,软件的功能及实现的算法,软件的数据库等,使用C语言编程将刀具管理系统设计为生产管理,借刀管理和刀具异常3大模板。其中生产管理模块是核心,主要包括4大模块,包括:①机床计划模块;②机床任务模块;③刀库管理模块;④系统设置模块。

生产管理模块:

图1 刀具物料管理流程图

生产管理模块是刀具管理系统的核心,其中:①机床计划模块面向CNC生产计划员;②机床任务模块面向CNC操作员;③刀库管理模块面向刀库管理员;④系统设置模块面向加工技术人员。把CNC加工中的生产计划,实际生产及刀具应用串连起来,实现数据化,信息化管理。

(1)机床计划模块。

机床计划模块面向的对象是计划员,开发的功能如下:机床任务查询与分配,机床任务计划与管理,机床任务预调与查询,项目进度查询与预览。计划员通过查询条件窗口,获取零件的加工状态及加工信息,使用任务分配窗口进行机台计划的分配,而机床组别窗口则是提供与现场相匹配的机床编号。机床计划模块包括:①机床任务查询与分配;②机床任务计划与管理;③机床任务预调与查询;④项目进度查询与预览。

a.机床任务查询与分配功能。

连接模具公司的生产数据库,结合模具公司的生产流程及工艺,使用系统可以通过项目编号,工装编号,监控号,工序名称,机床类型,工序状态,分配状态,备刀情况等按键进行条件选择,查询模具公司生产系统上任何一个零件的生产状态。为实现快速查找,增加勾选时间查询按钮,可选择某一时间段进行数据的查询。查找到需要安排机台计划的零件信息后,通过任务分配窗口选择要下发的CNC加工作任务,并通机床组别窗口选择要下发任务的机床,实现机台计划的下发。

b.机床任务计划与管理功能。

可以让计划员实时、快速了解到机床正在加工的零件及下机的时间,待加工零件及工时等。并且可以适当调整加工任务的先后顺序。

c.机床任务预调与查询功能。

计划员可以提前将工件已经到达现场,编程没用完成任务预先安排到机床,系统同时发信息提示编程员零件上机的时间及机床,使计划更精确。

d.项目进度查询与预览功能。

计划员可以了解整个项目工件的加工状态。

(2)机床任务模块。

机床任务面向的对象时操作员,开发的功能如下:机床任务及刀具管理,机床稼动率异常记录。操作员通过此模块管理本人所负责的机床的任务,刀具需求提单及机床稼动率。机床任务模块包括:①机床任务及刀具管理;②机床稼动率异常记录。

a.机床任务及刀具管理功能。

操作员使用刀具管理系统获取加工任务,提交备刀信息时,使用加工卡及NC程式自动推送功能,自动下载加工卡(图片)及NC程式到相对应的机床服务器上,使加工信息传递方便,高效及准确。

b.机床稼动率异常记录。

操作员需对机床稼动率负责,所以造成机床稼动率异常的原因需要在刀具管理系统上登记。

(3)刀库管理模块。

刀库管理模块面向的对象是刀库人员,开发的功能分别是:刀具订单查询与管理,备刀数据查询与管理,刀具流程查询与管理,刀具描码输入与输出,刀具库绩效数据等方面。刀库管理模块包括:①刀具订单查询与管理;②备刀数据查询与管理;③刀具流转查询与管理;④刀具描码输入与输出;⑤刀具库绩效数据。

(4)系统设置模块。

系统设置模块面向的对象是系统管理员,开发的功能有机床数据设置与管理,刀库数据设置与管理,刀头参数设置与维护和刀具参数设置与维护。主要用于机床,刀库,刀具及刀头不的参数设置。系统设置模块包括:①机床数据设置与管理;②刀库数据设置与管理;③刀头参数设置与维护;④刀具参数设置与维护。

a.机床数据设置与管理。

机床数据设置与管理功能,主要是管理机床的机床编号,机床类型,机床类别及加工卡图片和NC程式的推送功能。

b.刀库数据设置与管理。

刀库数据设置与管理功能,用作配置各机床刀具库的类型,固定刀和活动刀的刀号。

c.刀头参数设置与维护。

刀头参数设置与维护,管理刀头的二维码编号,刀头规格,并且可以记录刀头的使用次数,管理刀头的使用寿命。

d.刀具参数设置与维护。

刀具参数设置与维护功能,用作配置刀具的各种信息及标准寿命。

4 问题攻关记录

(1)编程加工技术的标准化:刀具管理系统需要编程标准化的支持,所以进一步推进了编程加工卡标准化。

(2)刀具寿命的研究及其标准化:通过测试各种参数下刀具的寿命,制定刀具寿命标准。

(3)机床计划的信息化:通过刀具管理系统,可以实时了解到每台机正在加工的零件,零件上机时间,计划下机时间,已安排的待加工零件及加工工时等,使加工计划更准确。

(4)刀具管理系统增加加工卡及NC程式自动推送功能:操作员在刀具管理系统获取加工任务,提交备刀信息时,自动下载加工卡及NC程式到相对应的机床服务器上,每次只需几秒钟,使加工艺信息传递方便、高效、准确。

(5)二维码技术的应用:本公司刀具库需要每天为155台CNC配送和回收约1,000把刀具。数量如此多,并且相同规格的刀具和刀柄是一模一样的,所以使用二维码技术在刀头上雕刻二维码,赋予刀头身份ID,刀具配送前,使用无线条码枪扫刀二维度码,在刀具管理系统上绑定刀具信息,辅助完成刀具订单需求,刀具配送,刀具寿命管理及刀具回收的工作。

(6)大数据应有(数据的收集和分析):物资管理,每天从刀具管理系统导出现刀具的使用数据,并盘点二级库的实际使用量,使物料管理更规范,刀具使用具有可追溯性。

(7)成本管理,可以分析单元,机床,个人刀具使用量,进一步管控刀具成本。

(8)刀具应用管理,可以分析刀库使用的合理性,常用刀具的种类及刀具寿命分析,提高刀具应用技术。

5 刀具管理系统操作界面

刀具管理系统操作界面如图2所示。

图2 刀具管理系统操作界面

6 应用前景

目前模具行业大力推进智能制造以及无人工厂,但是都没有解决机床刀具自动化切换问题,就无法实现真正的无人化。刀具自动化切换是无人工厂的刀具基础研究项目,是黑灯工厂的前提,是智能制造关键技术之一,刀具管理系统是刀具自动化的前题,是数据的基础。随着刀具管理系统的功能需要不断在完善,后续可以进等智能排产,对CNC加工任务进行智能排产,协同管理刀具寿命,自动生成刀具配送及回收订单。应用前景非常广范。