汽车水箱主板折弯冲孔复合模设计

朱泽华,袁 军,朱凤波,朱晓亮

深圳技师学院(广东深圳 518116)

1 引言

迅猛发展的中国汽车工业为国内的汽车零部件模具行业带来了广阔的发展空间。2018年全年累计生产汽车2,800万辆,而一辆汽车需要的模具大概是1,500副,模具是工业生产中重要的工艺装备,是国民经济各部门发展的重要基础之一。对冲压生产而言,单工序模具结构单一,生产效率低,尤其对于一些复杂的钣金件需要多副单工序模具才能实现,这样的结果是费时费力。随着目前人力成本不断攀升,产能压力的不断加大,研发高效率高质量的模具显得非常紧迫。

汽车水箱又称散热器,是汽车冷却系统中的主要机件,其作用是散发热量,冷却水在水套中吸收热量,流到散热器后热量散去,再回到水套内循环,达到调节汽车发动机温度的目的。而水箱主板是汽车水箱的重要组成部件,水箱主板是铝制零件,通过模具将板材进行冲压得到所需要形状及尺寸。水箱主板冲压模具通常包含4副单冲模具,按照从前到后的顺序可以分为:成形模、修边模、折弯模、冲槽模,即水箱主板的冲压需要使用到较多的模具,效率较低,并且,需要重复进行定位,导致冲压精度大大降低。

随着目前汽车需求量屡创新高,各个汽车厂家的生产能力不足的问题暴露得比较明显,因此,如何提高水箱主板的冲压效率是目前各个水箱制造厂家的当务之急。

本项目是通过研究,将水箱主板模具的后3副模具合并为1副模具,从而达到提高生产效率的目的。将其中的落料模、折弯模、冲槽模进行合并,将4副模具转化成2副模具,生产效率提升50%。而且由于减少了重复定位的次数,可以有效提高其制造精度。这对于汽车水箱主板模具的结构及工艺来说是一次创新,也是一次飞跃。由于落料模、折弯模、冲槽模的结构本身存在较大的差异,如何将这3副模具结构进行合并是非常困难的。通过本项目的研究,很好的解决了模具整合的问题,并已经获得了一项发明专利和一项实用新型专利。

2 汽车水箱主板制件及工艺分析

2.1 汽车水箱主板结构特点及成形工艺分析

汽车水箱主板是汽车水箱组成制件中最重要的零部件,其外观形状如图1所示。该制件采用了1.5mm的4343/3003/7072双复合层铝板冲压而成,是一个非常复杂的拉伸冲裁类大型零件。

分析图1中主视图可知:制件外形尺寸为413+0.20×42+0.150×14.8+0.30mm,周圈有82处齿型且需要折弯成形,尺寸精度要求较高。从局部放大视图Ⅰ和Ⅱ可以看到制件中间为8.60-0.1mm高凸台,形状比较复杂且凸台上均布间隔为6.5mm的小凸包60个,凸包顶部需要冲孔,孔尺寸为16+0.07+0.02×1.55±0.05mm整个制件的尺寸要求非常严格,制件表面应无毛刺及裂纹等缺陷。

根据客户的使用需求,水箱主板在完成装配焊接后要经过压力试验,必须能承受一定的爆破压力,因此,要保证冲压出来的制件在成形过程中没有拉裂或者隐藏裂纹。

2.2 汽车水箱主板成形工艺图

图1 汽车水箱主板制件图

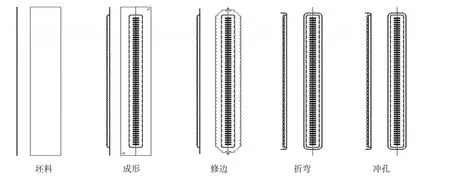

图2 汽车水箱主板常规成形工艺图

目前市场上绝大部分的水箱主板模具工艺流程如图2所示,水箱主板冲压模通常包含4副单冲模具。有些厂家在工艺不成熟的情况下甚至会采用更多的成形工序,即水箱主板的冲压需要使用到较多的模具,单冲模生产效率较低,并且在工序的转移过程中需要重复进行定位,难免会产生定位误差,即单冲模工序越多往往累积误差越大,导致冲压精度大大降低,且生产效率非常低,很难满足目前庞大的汽车市场的需求。

3 汽车水箱主板成形工艺优化整合

随着目前人力成本不断攀升,产能压力的不断加大,研发高效率高质量的模具显得非常紧迫,那么如何提高生产效率,提高制件精度一直是各汽车水箱生产厂商所关注的首要问题。本项目凭借多年积累的水箱主板研发经验,对水箱主板冲压工艺进行整合优化,将修边、折弯、冲孔3道工艺进行合并,整合到1副模具完成3道工艺的冲压成形,如图3所示。

4 模具结构优化设计

由于落料模、折弯模、冲槽模的结构本身存在较大的差异,如何将这3副模具结构进行有效融合是此项目的设计关键。优化后的复合冲模如图4所示,模具分为上模和下模,为了增加模具稳定性采用了6根导柱导套结构,上模包括上模座8、凸模固定板7、上卸料板6等,冲槽凸模15通过冲槽凸模固定杆13固定于凸模固定板7上,此结构即方便冲槽凸模的装拆又简化了冲槽凸模的结构。凸凹模10外侧为修边凸模刃口,内侧为折弯凹模,一个零件实现了修边和折弯两个工艺用途。下模部分包括下底板1、垫脚2、下模座3、凹模垫板4、凹模板5、冲槽凹模16等主要零件。其中冲槽凹模为本套模具结构的关键零部件,零件外侧为折弯凸模,零件内部为冲槽凹模,将折弯和冲槽两道工艺集成在一个零件上。

本项目在模具结构优化上创新的使用了双向三压料卸料结构如图5所示,包括上卸料板6、内卸料快14和下卸料板18。此模具结构非常紧凑实用,巧妙的将3道冲压工序在1副模具内得以实现,冲压模具通常只有上卸料板,在修边时起到压料和卸料作用,而本副模具新增了内卸料块14,在冲槽的过程中起到压料的作用,确保了冲槽时槽的尺寸不变形且材料不会随着外侧折弯而发生材料流动。另外为了确保制件取出方便在冲孔及折弯成形完成后通过下卸料板18将制件脱出模具,这样使得模具在冲压过程中更加高效易用。

5 模具冲压成形工作过程

汽车水箱主板修边、折弯、冲孔复合模的运动方式如图6所示。上模向下移动→外导柱进入导套内→上模继续往下运动→上卸料板压住工件→上模继续往下运动→凸凹模10进入凹模板5,凸凹模10的外侧刃口与凹模板5对工件进行修边→上模继续向下移动→卸料块压住工件→冲槽凹模16外侧与凸凹模10内侧对工件进行折弯→上模继续向下移动→冲槽凸模15进入冲槽凹模16,完成冲孔过程→上模继续下行→限位柱组件20上下接触,防止模具及工件损坏→上模向上移动→下卸料板18受弹簧21的推力,将制件22推出凹模板→将制件取出,即完成一个完整的冲压过程。在1副模具中顺利实现了修边、折弯、冲孔3道冲压工艺,整个冲压过程,制件的放取非常简单,结构耐用可靠。

图3 汽车水箱主板成形工艺优化图

图4 汽车水箱主板修边、折弯、冲孔复合模结构图

图5 开模状态卸料结构局部视图

图6 模具运动过程图

6 结束语

通过对水箱主板模具的冲压工艺进行优化,将水箱主板冲压工艺的后3道工序合并为一道复合工序,从而达到提高生产效率的目的。即将其中的落料模、折弯模、冲槽模进行合并,将常规的4副模具转化成2副模具,生产效率提升50%以上。而且由于减少了重复定位的次数,减少了积累定位误差,有效地提高了其制造精度。

该模具已获得发明专利一项及实用新型专利一项,将为汽车水箱主板的冲压工艺带来新的思路及效率提升。