基于PowerMill 5轴策略的汽车储物箱动模板加工工艺探讨

古瑞兴

中山市技师学院(广东中山 528400)

1 汽车储物箱结构分析

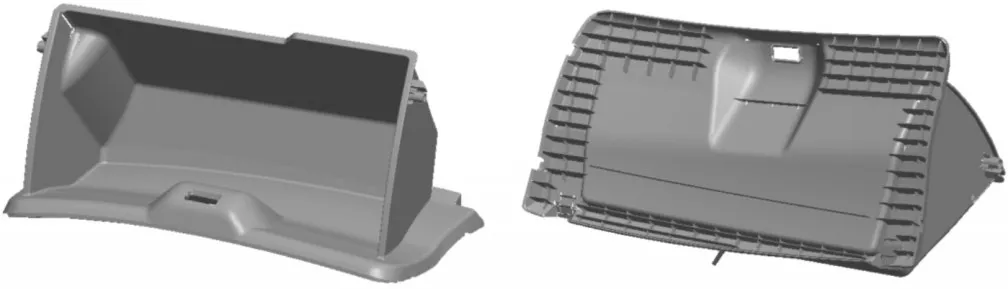

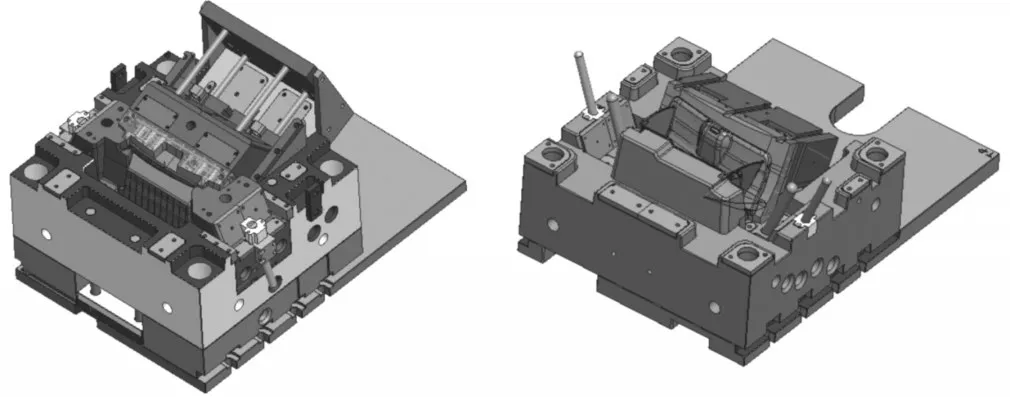

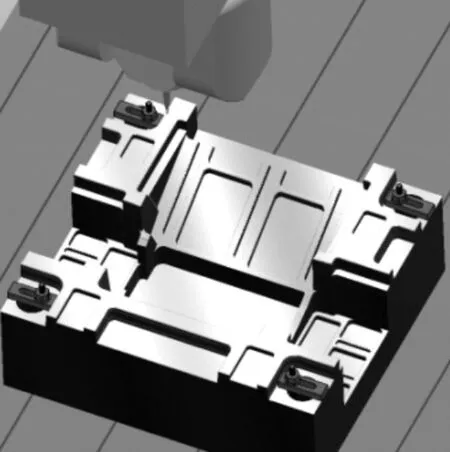

汽车储物箱是客户使用频率极高的汽车功能零件,其结构复杂,主要结构有:与仪表台装配的铰链,与仪表台锁扣锁合的锁具,限制储物箱打开范围的拉板,与面板超声波振动熔接的加强筋群,以及储物箱内箱体,如图1所示。储物箱的品质好坏,直接影响到用户体验,因此必须要保证储物箱的品质良好。储物箱的品质主要由其注射模决定,汽车储物箱的模具3D图如图2所示。

图1 汽车储物箱

汽车储物箱模具分定模侧和动模侧,定模侧主体采用整体式结构,动模侧采用镶拼式结构,动模型芯、滑块都采用镶块拼接,动模板是独立结构,由模架厂采购。

图2 模具3D图

2 动模板加工工艺分析

加工工艺的拟定要合理,加工工序的顺序要符合加工的工艺要求。拟定的加工工艺应尽可能减少加工工序,有利于工件的装夹,工件的加工效率提高,以降低制造成本。最主要的是要能保证塑件尺寸精度,保证其成型质量,为市场提供可靠的塑件和良好的用户体验。

2.1 模架材料特性

模架材料多采用S50C黄牌钢,是模具行业最常用的钢材之一,采用由电平炉或纯氧转炉炼钢法制造的全静钢,具有进行组织均匀的特点。该钢含碳量≥0.4,耐磨性优良,延展性减少,淬火易变形和开裂,故淬火极为重要,且回火后必须急冷,以避免发生回火脆性。通过施行球化处理,可以改善这类碳钢的切屑性能。该钢通常回火到硬度19~22HRC以后使用,以增加其切削性能。在模具行业,黄牌钢多用来制造模具的模板、拉板、支板、支撑柱、楔紧块、定位块等。黄牌钢与其它的模具钢材相比,硬度不高,经球化后,具有较佳的切削性能,切屑不易粘刀,不易形成积削瘤。

2.2 动模板加工工艺分析

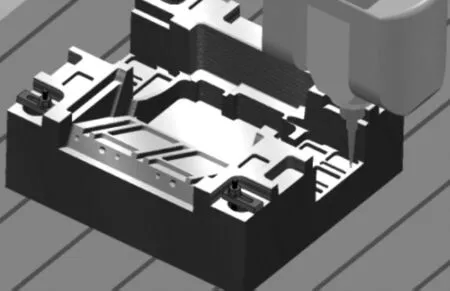

如图3所示,动模板的正面有:动模芯藏料框、3个方向的滑块镶拼滑动结构、滑块压板安装槽、耐磨板安装槽、分型面平衡块安装槽、顶针孔及各类螺纹孔。动模板背面主要有冷却水道和弹簧沉孔。动模板侧面主要有冷却水路的工艺孔以及水嘴螺纹孔。动模板外形尺寸比较大:940×850×360mm,因此机床的导轨误差、定位误差、重复定位误差、反向差值等都会对动模板的制造精度产生严重的影响。

动模板的正面结构复杂,其中一个滑块安装面是斜面,加工完后正面的形状及其不规则,采用普通机床难以加工,需要采用5轴加工中心加工,加工中心加工完后,动模板正面难以装夹。因此要先加工背面的冷却水道和弹簧孔、顶针孔以及侧面的冷却水道。侧面的冷却水道深度接近1,000mm,普通的摇臂钻一则行程不够;二则过于深的孔,难以排屑,无法适应加工。因此要采用深孔钻加工,深孔钻加工孔精度高,可以达到IT7级,中心线偏离小,效率高,中间不要退刀,一次到位,长径比大,可达到1:250。顶针孔一般采用普通铣床加工,待这些特征加工完后,再安排加工中心加工工序。

3 数控加工工艺编制

3.1 动模板的定位与装夹

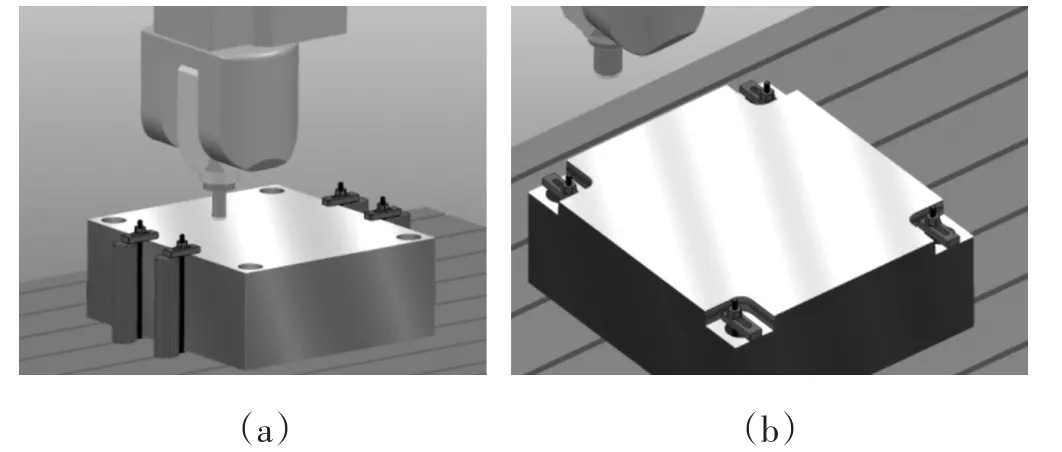

塑料制品产能高,许多塑件的成型周期都只有几秒到几十秒,一分钟就可以制造数个塑件了。很多情况下,同一类塑件都只开发1副模具,除非产品的订单量特别大,才有必要开发多副模具。模具加工的夹具一般都采用通用夹具,专用夹具会增加制造成本,同时会延长加工工期。动模板尺寸很大,无法用虎钳装夹,也无法用磁台吸着加工,因此采用通用性和灵活性极强的压板装夹,如图4所示。动模板正面整个区域基本上都要切削到,因此压板会干涉加工,为避免夹具的干涉与碰撞,必须要分两次装夹,首次装夹时,压板压在动模板长边的中间位置,先把动模板虎口位置加工好,如图4a所示,待虎口位置加工完后,再把压板移到虎口位置装夹,如图4b所示。移动压板时,要对角拆装,亦即先拆掉首次装夹时对角的两个压板,然后移到虎口位置装夹好后,再拆首次装夹时剩下的一对压板,然后把它也移到虎口位置装夹好。这样的装夹可保证工件不会移位,避免因为二次装夹而带来的拖表找正及碰数分钟等辅助劳动,可有效提高工作效率。

图4 动模板的装夹

3.2 核心程序编制

5轴加工中心适用于加工一般3轴数控机床所不能加工或很难一次装夹完成加工的连续、平滑的自由曲面 ,如航空发动机和汽轮机的叶片,舰艇用的螺旋推进器,以及许多具有特殊曲面和复杂型腔、斜孔的壳体和模具;或者是由整体材料镂铣而成的精密仪器、仪表,医疗、运动器械,以及家用、办公用的电器和儿童玩具等产品的零件。

动模板用来安装紧固型芯、斜压板、滑块等零件,其腔体比较深,底部还有比较细小的R角,一般刀具用3轴数控机床无法加工此类深腔。动模板有一侧还有一个倾斜的平面,侧抽滑块就在这个平面内滑动,这个斜面的加工精度及表面光洁度,决定着滑块能否正常工作以及其使用寿命。若使用3轴数控机床需要多次装夹才能完成加工,不但浪费了装夹时间,尺寸精度也不好保证。综上所述,该动模板适合于用5轴加工中心加工。

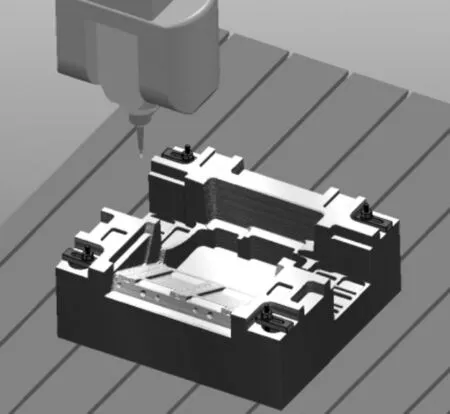

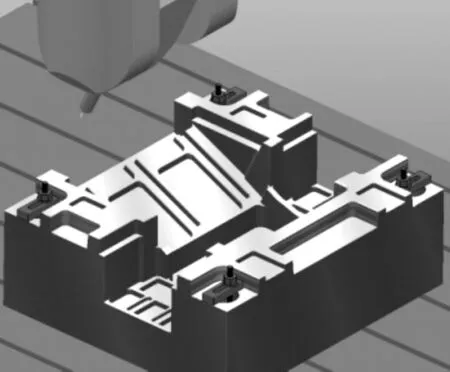

3.2.1 3轴粗加工

无论是PowerMill软件,还是业界所熟知的UG等主流软件,其粗加工策略里面并没有真正意义的5轴加工策略,一般都是采用3+2轴加工。3+2轴加工属于一种定位加工,简单的说就是先将工件或者刀具旋转到合适的角度,再进行3轴加工。这种功能可使需多次单独3轴加工才能完成的零件仅通过一次装夹即可完成全部加工。它可直接加工零件的底部特征及较刀具最大长度深的零件的侧壁,在编程中表现为对用户坐标系进行定位。使用这种方法加工时,必须对刀具路径进行合适的切入切出、连接及延伸处理,以避免过切产生。

粗加工的主要目的是快速地去除材料,为后续的精加工做准备,因此粗加工一般采用较大的切削刀具和切削用量。动模板用到的粗加工刀具为直径φ80mm,刀尖圆角R5mm的刀尖圆角端铣刀。粗加工后,留下的余量要均匀,因此,粗加工时,也要用小刀清角,以免大刀具加工时加工不到的一些拐角的余量过多,给后续的精加工带来不良影响,粗加工模拟效果如图5所示。

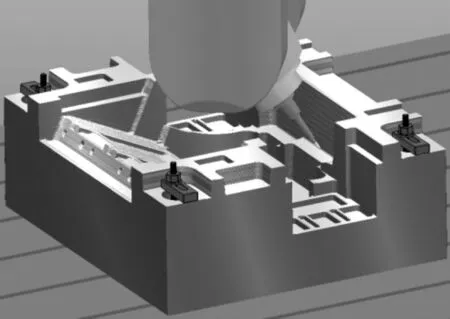

3.2.2 斜滑块位置加工

斜滑块位置需要安装倾斜的滑块,滑块滑动面是一个平面,与模架的主平面成一定的角度,模架材料是黄牌,材料硬度不高,耐磨性能一般,为了增加使用寿命,在滑块的滑动面还安装有耐磨板,因此,滑块滑动面有2个方形槽,用以安装耐磨板。滑块滑动时还需要滑动T型槽,在模具设计中,滑块T型槽普遍采用镶拼结构,因此动模板还有安装滑块压板的位置。综上所述,斜滑块位置适合采用5轴加工中心的定轴加工,也就是3+2轴加工,定轴加工后模型的模拟结果如图6所示。

图5 粗加工模拟结果

图6 斜滑块位置加工模拟结果

3.2.3 5轴清角粗加工

使用直径φ80mm,刀尖圆角为R5mm的刀尖圆角端铣刀,经过3轴粗加工后,拐角位置有很多的残料,必须要进行清角加工。动模板的腔体比较深,用小刀清角时,必须要装夹得比较长,这样会导致刀具刚性不好,容易弹刀、断刀。有些位置的R角非常细小,甚至无法采购到足够长的刀具。因此,采取5轴清角是较好的解决方案。5轴清角时,主轴头安装MST热缩刀头来装夹刀具,MST热缩式刀柄的原理是利用刀柄(特殊不锈钢)和刀具(硬质合金)的热膨胀系数之差,来强力且高精度夹紧刀具的热装系统。刀柄材料采用了MST独自开发的热膨胀系数很大的热装专用特殊不锈钢,实现了300℃的低温热装。可以对应从高速精加工、到重切削加工之间,铣、钻、铰等所有加工。5轴清角加工的模拟效果如图7所示。

图7 5轴清角粗加工模拟结果

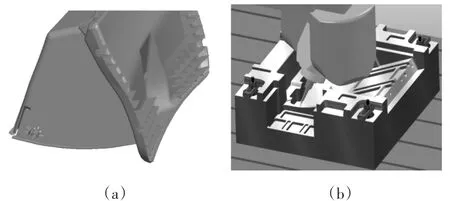

3.2.4 5轴深腔曲面精加工

塑件分型面是曲面,如图8a所示,导致模具的主分型面和滑块分型面都是曲面,动模板滑块的相应位置也由塑件曲面延伸而来,这使得动模板也存在着复杂的曲面,这些曲面若采用传统的3轴加工,球刀刀尖处的转速较低,加工效果不好。采用5轴加工,刀轴可以根据曲面的法线方向设定侧倾角和刃倾角,避免了刀尖接触曲面,加工出来的表面质量会更加完美,5轴深腔曲面精加工后的模拟结果如图8b所示。

图8 5轴深腔曲面精加工模拟结果

3.2.5 3轴光刀精加工

粗加工及适当的半精加工后,零件过多的余量已经去除,此时残留的余量比较均匀,一般留给精加工工序的余量只有几个丝。可以利用PowerMill软件强大的平坦面加工策略自动探测平坦面,生成平坦面加工刀具路径,PowerMill软件的平坦面加工策略可以分层切削,可以有效解决平坦面余量过多的问题。对于深度不深的侧壁,比如耐磨板、垫板的凹槽,可以采用3轴精加工策略里面的等高精加工,加工效率又高,程序编制也简单可靠,3轴光刀后的模拟结果如图9所示。

图9 3轴光刀精加工模拟结果

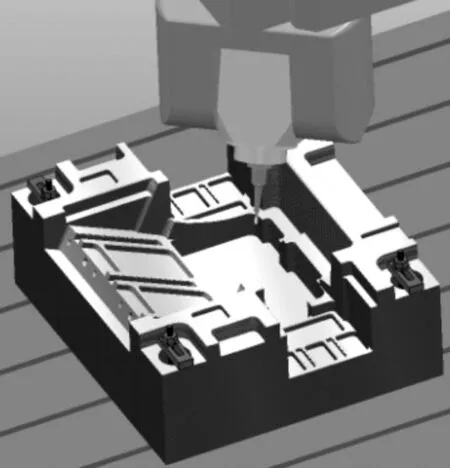

3.2.6 5轴光刀精加工

对于深腔的侧壁、深腔的内拐角以及深腔的细小R角,利用传统的3轴加工已经无能为力,只能采用5轴加工策略。对于倾斜的平面,用3+2轴加工,加工效率会更高,效果也会更好。采取合理的5轴加工策略,既能够解决了刀具深处过长的问题,也能有效避免刀具夹头跟零件的干涉与碰撞。编程时,合理划分零件的特征,再配以合适的加工边界,能够让5轴刀具路径更加合理,5轴光刀精加工后的模拟结果如图10所示。

图10 5轴光刀精加工模拟结果

3.2.7 密封圈环槽加工

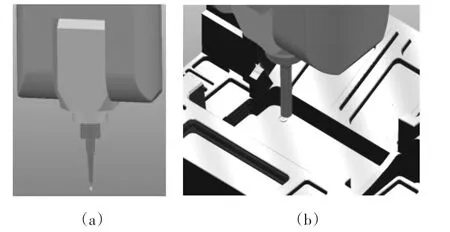

为了使塑件快速冷却定型以及模具成型时有恒定的模温来保证塑件的成型品质,一般模具设计时都设计若干组冷却水路,冷却水路一般从模架接入,然后从模芯底面流入,在模芯循环一圈后,再从模芯底面回到模架,最终又经模架接出。模架和模芯底面并没有完全密封,冷却水会在结合面溢出,为了密封模架和模芯底面的结合面,需要在模架上加工安装密封圈的环槽,密封圈的线径在φ1.5~φ3.5mm,因此密封圈环槽的宽度也只是比线径略大,只能用很小的刀具加工。小刀具不能伸太长,为了加工深腔底部的密封圈,小刀具选用细长型的热缩刀头装夹,如图11a所示,环槽形状比较简单,直接用2D外形加工策略即可加工。密封圈环槽要安装密封圈,因此表面光洁度要好,不可有毛刺,以免损伤密封圈。

图11 密封圈环槽加工

3.2.8 中心钻打点

动模板有紧固型芯的螺纹通孔,有紧固耐磨板的螺纹孔,有紧固滑块压板的螺纹孔,还有水路孔,这些孔一般不用加工中心钻,加工中心钻孔容易断钻头,因此业界普遍采用普通铣床加工同时普通铣床加工成本更低。而普通铣床钻孔时,作业员看着尺寸繁杂的工程图,很有可能会看错尺寸,因此,在加工中心上把该钻孔的位置用中心钻打好点,可以有效避免普通铣床钻孔位置错误。用中心钻打点的模拟结果如图12所示。

图12 中心钻打点

3.2.9 刀具安全性检验

5轴加工中心加工零件时,程序的安全性显得更加突出。5轴加工时工作台或者主轴头会转动,刀具路径的进退刀连接容易出错,刀具、刀具夹头和主轴头容易与工件或夹具发生干涉,因此必须要对刀路进行检验,以保证加工过程安全、无过切、无碰撞。VERICUT是一个出色的数控加工仿真系统,可以直接验证编程软件后处理出来的NC程序,通过VERICUT验证的程序,可以保证其准确性,同时还能进行NC程序优化,缩短加工时间、延长刀具寿命、改进表面质量,检查过切、欠切,防止机床碰撞、超行程等错误。经过VERICUT验证的NC程序,就可以放心地进行加工了。

3.3 零件核心程序的加工工序及刀具选择

零件的核心加工工序及刀具选择如表1所示。

4 结束语

模架是一副模具的骨架,它将模具的各类零件组合在一起,成为一套具有特殊功能的工具,模架的重要性是不言而喻的,模架的品质,决定着整副模具的品质。为了保证模架的品质,所采用的工艺从以下几个方面进行了阐述。

表1 工件加工工序内容及加工参数

(1)从模架的材料S50C黄牌钢的特性入手,把握黄牌钢的切削性能及使用时的注意事项。

(2)全面分析了动模板的结构特征,通过对动模板的进行充分、全面的工艺分析,选用5轴加工中心作为加工设备,5轴加工中心可以一次装夹完成工件的加工,简化了加工工序。

(4)对斜滑块平面采用定轴加工,对深腔曲面采用5轴等高精加工,可以有效解决倾斜平面以及深腔曲面的加工难题,提高了工作效率。

(5)为了降低成本,工件选用通用夹具装夹,通用夹具通用性强,能保证工件装夹和定位的可靠性及精度。