汽车后桥横梁的工艺分析及模具设计

陶海玲,韩耀东

1.武汉中原电子集团有限公司(湖北武汉 430073)

2.武汉中人瑞众汽车零部件产业有限公司(湖北武汉 430073)

1 引言

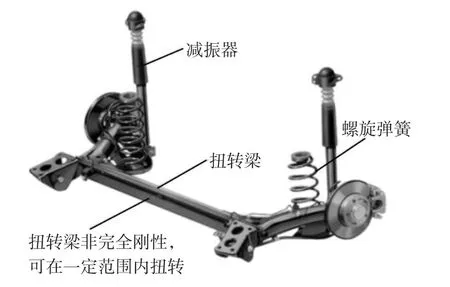

汽车是由众多的零部件组合而成,其中底盘件是车辆的主要组成部件,而底盘上又包含众多其它零部件,比如前、后桥两大重要部件。底盘作用是支承、安装汽车发动机及其各部件、总成,形成汽车的整体造型,并接受发动机的动力,使汽车产生运动,保证正常行驶。其中后桥是汽车底盘上的关键制件之一,它是连接车轮与车身的机构,对车身起支撑和减振的作用。主要是传递车轮和车架之间的力,并且缓冲由不平路面传给车架或车身的冲击力,衰减由此引起的震动,以保证汽车能平顺地行驶。后桥可以按多种形式来划分,总体上主要分为两大类,独立悬挂和非独立悬挂。独立悬挂可以简单理解为,左右两个车轮间没有硬轴进行刚性连接,一侧车轮的悬挂部件全部都只与车身相连。而非独立悬挂两个车轮间不是相互独立的,之间有硬轴进行刚性连接。从结构上看,独立悬挂由于两个车轮间没有干涉,可以有更好的舒适性和操控性。而非独立悬挂两个车轮间有硬轴连接物,会发生相互干涉,但其结构简单,有更好的刚性。扭力梁式悬挂相对于独立式悬挂舒适性要差一些,但结构简单可靠,也不占空间,而且维修费用也比独立悬挂低,所以扭力梁悬挂多用在小型车和紧凑型车的后桥上。扭转梁式悬挂的结构中,两个车轮之间没有硬轴直接相连,而是通过一根扭转梁进行连接,扭转梁可以在一定范围内扭转。但如果一个车轮遇到非平整路面时,之间的扭转梁仍然会对另一侧车轮产生一定的干涉,严格上说,扭转梁式悬挂属于半独立式悬挂。图1所示为某车型扭转梁后桥的基本构成。

图1 扭转梁后桥构成

根据车型的不同,扭转梁后桥的尺寸和形状会有些差异,但基本形式和功能相同,在车辆运动中,总成制件有严格的强度和安全指标要求,为避免疲劳断裂,冲压件不允许出现冲压凹接口,焊接部位焊缝质量要求非常高,制件的孔和面是装配孔或装配面,精度要求较高,其尺寸的好坏,直接影响到整车装配和整车的质量性能。由此可见,后桥横梁的质量、尺寸直接影响汽车后桥的稳定性和安全性。所以冲压工艺的设计,决定了该制件的生产经济性、批量生产的质量稳定性以及生产效率的高效性。本文仅就后桥横梁的冲压工艺分析和模具结构方面,进行简单介绍。

2 制件冲压工艺分析

后桥横梁如图2所示,材料S500MC Q/BQB311-2009,料厚3.95±0.15mm,该制件材料强度较高,板料较厚,成形壁厚有严格要求,制件的型面、焊接边线、孔位均有要求,必须满足后续机器人总成焊接和总成尺寸要求。其中型面、焊接边线要求稳定,确保机器人焊接时,焊缝不偏移,制件焊接变形稳定,冲压毛刺≤0.2mm。

图2 后桥总成及横梁图片

初步分析的工艺方案是:①冲孔落料完成毛坯落料;②翻边成形;③整形;④修边冲孔侧冲孔;⑤冲孔侧冲孔切槽;⑥修边侧修边,具体工序图如图3所示。

3 工艺方案说明

(1)落料冲孔。将块料用外形定位,冲出2个工艺孔和一个防反孔,用于后续工序的定位使用;两侧4处修边,是为了解决制件法兰面成形时两个型面的交接过渡问题,事先修出过渡边线;两端的修边,主要是解决制件成形后,角部正修边和侧修边交刀困难的问题,预先修出一部分边线,同时对块料的两端边线进行修边,保证边线的一致性,后续有定位作用。

(2)翻边成形。制件用孔和防反孔定位,翻边成形为产品需要的形状。

(3)整形。用工艺孔防反孔定位,将成形的工序件整形到制件需要的精度要求。

(4)修边冲孔侧冲孔。用工序件的U型和外形边线定位,防反孔防反,冲出部分底面孔和部分侧面孔,冲部分孔的原因是因为工序件的孔距太近,模具强度不够,需要间隔孔位冲孔。

(5)冲孔侧冲孔切槽。制件底面的圆孔和长圆孔定位,冲压所有上工序未冲完的孔,同时一次性冲出4个半圆槽(总成焊接时,与高压管配合的部分),一次冲压完成,相对尺寸较好保证,制件一致性好,有利于后续的焊接过程。

图3 冲压工序图

(6)修边侧修边。由于在底盘件成形的过程中,材料的边线存在不整齐,更主要的是成形过程中,边线附件存在一定的成形内应力缺陷,所以,需要进行一次完整的修边,将边缘处隐藏的缺陷部分全部切除,确保底盘件的强度和安全性。

4 成形工艺的CAE分析

(1)首先按照初步工艺方案对制件的成形过程进行CAE模拟分析,具体结果如图4所示。

从成形过程分析,制件的侧壁及法兰面有明显的起皱现象,需要对成形模具的凹模型面进行更改,改善其成形时材料的变形趋势。

(2)在凹模的入口处,对型面进行修改,使材料流向分布均匀,防止材料严重起皱,具体结构如图5所示。

(3)模具型面修改后,再次CAE分析成形过程,具体结果如图6所示。

从分析结果看,材料起皱明显变小,而且变得平缓,没有材料堆积的情况产生,通过整形可以消除皱纹。

(4)制件的回弹情况分析,具体结果如图7所示。

图4 CAE分析报告

图5 凹模型面更改图

图6 改善后的CAE分析报告

图7 成形回弹报告

从分析结果看,制件底部最大回弹量1.227mm,侧壁最大回弹量2.760mm。此件一次成形到底的最大回弹不超过3mm,不需要侧整模来整治回弹,下一步进行回弹补偿和计算的工作。模具设计时,需要根据回弹量修正模具的型面尺寸,补偿回弹量,另一方面,通过整形消除回弹并使局部圆角达到图纸要求。

(5)材料厚度变化情况分析,具体结果如图8所示。

从分析结果看,局部由于产品造型和工艺布置,局部翻边多料有增厚趋势,最大厚度4.3mm,最小料厚3.5mm,但整体不影响制件精度,外观可接受。

(6)综合CAE分析的结果,初步制定的成形工艺方案是可行的,后续制件的冲孔修边,对制件的成形几乎没有影响,而且冲孔修边的尺寸比较稳定,能够满足制件技术要求。

图8 成形时材料的厚度变化报告

5 模具结构及设计要点

模具结构图如图9所示,本制件的生产由6副模具组成。

图9 模具结构图

(1)冲孔落料模。仅对局部进行修边,不需要对全部边线落料,冲裁力小,节约原材料,提高了材料利用率,模具结构简单。

(2)翻边成形模。相当于简单的U型压弯模结构,孔定位,有防反装置,氮气缸顶料,避免了气垫压力不稳定的问题,制件质量更稳定。采用压弯成形工艺,与拉伸工艺相比,工艺路线简单,材料利用率高,模具需要TD处理。

(3)整形模。对成形不到位的型面进行整形,消除回弹和起皱现象,并校正圆角部分的尺寸,上模采用氮气缸顶料,模具需要TD处理。

(4)修边冲孔侧冲孔模。主要是冲出底面上的大部分孔(包括定位孔)和两端的圆弧边线以及侧面的部分孔,侧冲孔要求两侧的力量对称(两侧冲孔数量相等),避免模具受力不均而啃刃口。

(5)冲孔侧冲孔切槽模。主要是冲出底面上的剩余的孔和侧面剩余的孔,侧冲孔要求两侧的力量对称(两侧冲孔数量相等),同时还要侧切槽(与高压管配合焊接的4个半圆槽),冲槽凸模需要克服反侧力,避免模具受力不均而啃刃口。

(6)修边侧修边模。主要是将两侧的成形边线进行一次修边(正修边);将两侧的U型侧面进行局部侧修边(横梁两端的侧面,共4处),修边凸模需要克服反侧力。

整副模具设计的要点:模具结构紧凑,材料利用率高,工序合理分解,提高了模具的使用寿命。模具的定位、防反措施以及冲压反侧力考虑周到,表面TD处理,模具工作部分大多采用镶块结构,节约了模具的制造成本,易于维护和更换,对厚板料、高强度板的冲压非常有利,生产的制件稳定性好,整个生产过程顺畅、稳定。

6 结束语

该副模具经过调试,最终确定了毛坯尺寸,整个调试过程比较顺利,而且与计算分析的结果基本一致。最终满足产品要求,而且整个后桥总成疲劳强度合格,具体冲压件实物如图10所示。经过一定批量的生产验证,模具工作过程稳定,制件尺寸准确,壁厚较均匀,外观质量好,该模具目前已经投入批量生产。通过本制件的工艺分析及模具设计,解决了厚板料、高强度板底盘件的生产问题,为类似制件的开发提供了借鉴。

图10 最终成形件实物

冲压工艺设计的优劣直接影响到制件的成形性、成形质量及调试周期等,模具结构设计的好坏,直接影响模具制造、维护成本以及生产过程的可靠性和便利性。丰富的实践经验和模拟技术能为厚板料、高强度板底盘件成形模具提供有效的解决方案。本文通过底盘件成形工艺的计算分析、模具设计的详细描述,对底盘件成形模具设计具有一定的指导作用。