O形橡胶密封圈冷冻修边模具的结构优化

冯 军,鲁 军,梁光荣,向 宇

(1.广州国机智能橡塑密封科技有限公司,广东 广州 510535;2.国家橡塑密封工程技术中心,广东 广州 510535)

冷冻修边机利用液氮冷冻原理使塑料、橡胶及铝、镁、锌等压铸制品的飞边迅速发生脆化,在此状态下,高速喷射出塑料弹丸撞击制品的飞边,从而既能高效率、高质量地去除橡塑制品的飞边,同时又能使制品本身性质不发生改变。

冷冻修边原理是橡胶、塑料等高分子材料在不同温度下处于不同的相态,随温度下降发生硬化、脆化、结晶化[1],且因制品厚度不同脆化程度不同,即在相同的低温条件下,薄的部分变脆先于厚的部分。因此,利用溢边与制品本体的厚度差异所导致的脆性梯度来完成修边,也就是抓住溢边已脆而本体未脆的时间差,对待修产品施加摩擦、冲击、振动等外力将溢边去除,而制品本体尚处于弹性状态且不受损伤。

视觉检测是指用机器代替人眼来做测量和判断,通过机器视觉装置[即图像摄取装置,分CMOS(Complementary Metal Oxide Semiconductor,互补金属氧化物半导体)和CCD(Charge Coupled Device,电荷藕合器件图像传感器)两种]将被摄取目标转换成图像信号,传送给专用的图像处理系统,将像素分布和亮度、颜色等信息转变成数字化信号;图像处理系统对这些信号进行各种运算来提取目标的特征,进而根据判别的结果来控制现场设备的动作,可用于生产、装配或包装。本研究涉及的CCD外观检测机利用反射的光源不同,对橡塑制品进行全方位检验。当产品表面有缺陷时,会存在光的透射缺陷(如裂痕、气泡、毛刺等),光会在缺陷处发生折射,缺陷处的光会比周围区域强,对目标表面的检测信号也会相应增强;如果产品有杂质(如毛絮),光会被杂质吸收,导致杂质部位的光会很弱,相机检测到的光线会比周围区域弱。通过分析摄像机采集到的信号强度和特征,得到相应的制品缺陷信息。检测系统根据接收到的光源不同,将不良产品送入相应区域,同时统计各种缺陷产品的数量,整个过程实现自动化。视觉检测在检测缺陷和防止缺陷橡胶产品流入市场方面具有不可估量的价值。

客户对精密元件用密封件如O形密封圈的使用要求极高,对产品毛刺长度要求极其严格[2-3]。由于影响冷冻修边效果的因素众多,同时O形密封圈尺寸较小,极易出现毛刺残留或产品开裂的现象。因此,从冷冻修边模具设计角度研究减少产品毛刺问题就显得尤为重要[4-8]。

1 实验

1.1 试验对象

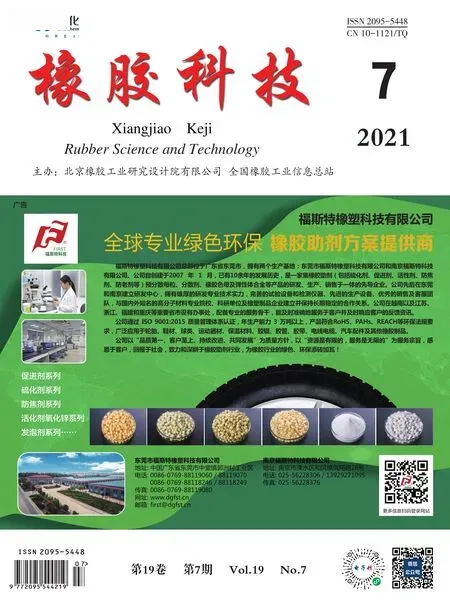

以一款内径为3 mm、线径为0.8 mm的O形橡胶密封圈为例,产品尺寸如图1所示。

图1 O形橡胶密封圈试样尺寸

1.2 主要设备和仪器

400 t平板硫化机,合肥磐石自动化科技有限公司产品;冷冻修边机,东莞市飞创自动化设备科技有限公司产品;CCD,上海摩映精密科技有限公司产品。

1.3 产品制备

O形橡胶密封圈制备和检测流程为:胶料混炼→半成品→硫化→冷冻修边→CCD检验。

1.4 产品不良率统计

将CCD检测的O形橡胶密封圈毛刺尺寸限值设置为0.08 mm(大于该值即为不合格),使用CCD对成品进行外观缺陷检验,将毛刺不良品挑出,CCD自动记录毛刺不良数量和相应的不良率。

2 结果与讨论

2.1 常见的冷冻修边模具型腔结构分析

冷冻修边的原理是利用修边粒子将脆化的毛刺打碎,进而得到外观完好的制品。

目前主流的设计理念为在模具型腔位外侧增加修边位。由于修边面积较大,产品在修边过程中会受到更大的剪切力,更有利于毛刺从修边位处整体剥落,达到良好的修边效果。

在型腔位外侧增加圆形修边刀口(见图2),在修边过程中能起到良好的修边效果,减少毛刺残留,但圆形修边刀口存在的最大问题是材料利用率较低,小规格的O形橡胶密封圈材料利用率仅为50%。由于密封圈需要使用特殊胶料,同时产品需求量极大,因此常见的圆形修边刀口模具结构的经济性较差。

图2 圆形修边刀口模具

2.2 冷冻修边模具型腔结构优化设计

为了设计出能优化冷冻修边的模具型腔结构,对主流模具分型结构进行改善优化,最终从设计的众多方案中筛选出以下3种模具结构进行比较分析。

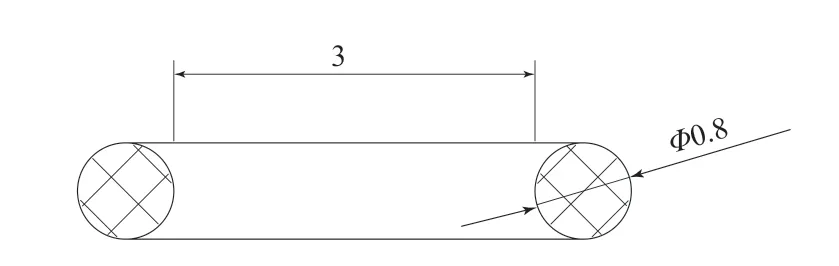

(1)模具分型结构一(无修边刀口模具)。使用两片模加工,模板使用磨床精磨后,再使用数控加工中心加工出对应的型腔,上模板与下模板之间零对零配合,具体结构如图3所示。

图3 无修边刀口模具

优点:无修边刀口,减少材料损耗,材料利用率高。

缺点:①材料流动性差,容易出现气体无法排出的现象,导致产品窝气缺胶;②容易出现毛边垫高的情况,导致产品在轴向出现尺寸超标问题,无法满足公差要求;③可能会导致较多毛刺残留,无法满足毛刺尺寸小于0.08 mm的要求。

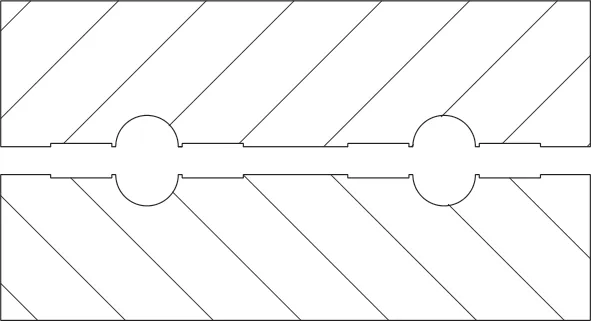

(2)模具分型结构二(菱形修边刀口模具)。使用两片模加工,模板使用磨床精磨后,再使用数控加工中心加工出对应的型腔以及菱形修边刀口,上模板与下模板之间零对零配合,具体结构如图4所示。

图4 菱形修边刀口模具

优点:相对于圆形修边刀口模具,毛刺更容易剥落,且材料损耗更小,能够显著提升材料利用率。

缺点:由于修边刀口强度相对较低,刀口尖锐,易出现碰伤情况,缩短模具使用寿命。

(3)模具分型结构三(矩形修边刀口模具)。使用两片模加工,模板使用磨床精磨后,再使用数控加工中心加工出对应的型腔以及矩形修边刀口,上模板与下模板之间零对零配合,具体结构如图5所示。

图5 矩形修边刀口模具

优点:①相对于圆形修边刀口模具,材料利用率更高;②由于修边位面积更大,理论上修边剪切力更大,更有利于产品修边;③相对于菱形修边刀口模具,修边刀口强度更高,理论上模具使用寿命更长。

缺点:相对于无修边刀口模具,材料利用率较低。

2.3 模具结构调整对硫化生产的影响

O形橡胶密封圈生产过程中如果混炼胶流动性较差,更容易出现飞边过厚或缺胶的问题。

模具型腔设计冷冻修边刀口使胶料在硫化过程中流动距离变长,易出现毛刺过厚和产品缺胶的情况。通过调整半成品的尺寸和硫化工艺参数,可完全避免冷冻修边刀口对产品尺寸和外观的影响。

另外,模具上有修边刀口对产品脱模有一定的影响,因为胶料与模具接触面积越大,橡胶制品与模具的粘附力越大,就越难脱模。适当调整胶料配方和优化操作工艺,可解决冷冻修边刀口影响脱模的问题。

2.4 冷冻修边模具结构优化试验方案实施

将上述3种结构模具各加工一副进行验证,用3种结构模具各生产带毛刺的产品8 kg。同时冷冻修边机选用网孔直径为2 mm的冷冻修边网篮以防止修边后的产品掉落。

将3副模具生产的产品依次投入修边机进行冷冻修边。修边完成后将CCD外观检测机的毛刺检测参数设置为小于0.08 mm,对产品进行全方位检测,并由设备自动记录统计相应的毛刺不良率。无修边刀口模具、菱形修边刀口模具和矩形修边刀口模具产品的机检毛刺不良率分别为2.94%,1.7%和0.14%。由此可知,同样产品在相同冷冻修边参数情况下,有修边刀口模具产品的残留毛刺明显少于无修边刀口模具产品,其中矩形修边刀口模具产品的残留毛刺最少。

在实际修边过程中,矩形修边刀口模具产品第1次修边后,目测毛刺基本无残留,而另外两种结构模具产品在第1次修边后仍有明显毛刺残留,如图6所示。

图6 3种模具生产的产品第1次修边后的外观

在工业显微镜下放大观察,无修边刀口模具产品有较明显的毛刺,菱形修边刀口模具产品毛刺较少,矩形修边刀口模具产品毛刺最少。

由试验结果可知,由于修边位面积和修边剪切力大,矩形修边刀口模具产品的毛刺修理效果最好。

2.5 量产修边效果确认

为确认矩形修边刀口模具的产品修边效果,选取部分量产数据增大样本量进行对比,结果如表1所示。

表1 矩形修边刀口模具与菱形修边刀口模具量产的产品修边效果对比

由表1可以看出,相对于菱形修边刀口模具,矩形修边刀口模具量产产品的修边效果更优异。

3 结论

(1)在采用冷冻修边工艺去除橡胶制品毛刺时,模具结构设计有菱形或矩形修边刀口的产品修边效果优于无修边刀口模具。

(2)在一定范围内,修边面积越大,制品在修边过程中承受的剪切力越大,毛刺越容易整体剥落,修边效果越好。

(3)矩形修边刀口模具的产品修边效果优于菱形修边刀口模具,模具采用矩形修边刀口能够有效降低产品返工率,减小材料损耗,提高企业利润。