侧围外板顶边梁正修边结构与工艺浅析

冯海群,庞高磊,夏灿添

(广汽乘用车有限公司,广东广州511434)

1 引言

随着我国汽车行业快速发展,车企的竞争越来越激烈,成本的控制也是各个车企采取的有效手段。因此在保证质量的前提下,各个环节采取降本策略。在制造环节中,冲压汽车覆盖件的模具成本中占有一定比。设计简便的模具能降低制造成本、降低量产期的维修保养成本。现以某轿车的侧围为例,从顶边梁(见图1)正修与侧修的模具结构差异、正修边的工艺进行分析。

图1 侧围制件图

2 修边工序模具基本结构

2.1 修边工序定义

一个制件的成形,一般需要4个工序:拉伸、修边、翻遍、冲孔,修边工序是把拉伸成形后板件(见图2)修剪废料区域的过程(见图3)。

图2 拉伸成形后外形

图3 修边后外形

2.2 修边工序模具组成

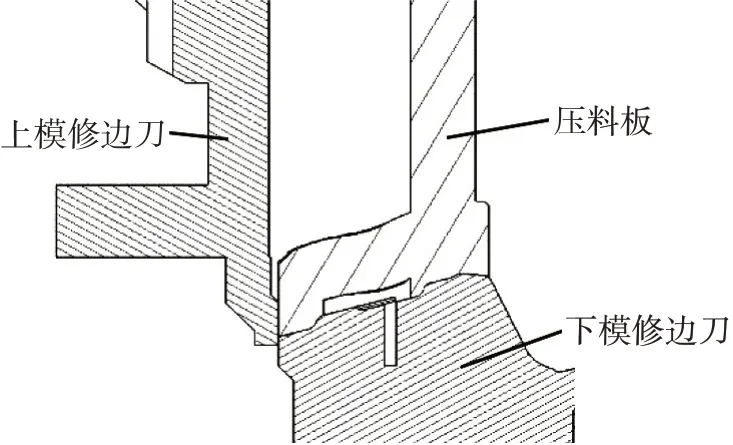

修边模结构一般由下模、上模、压料板构成,如图4、图5、图6所示。下模、上模都安装修边刀;压料板是装配在上模,其目的是压住板件,使得修边过程不会产生毛刺、变形,如图7所示。

图4 侧围修边工序下模

图5 侧围修边工序上模

图6 侧围修边工序压料板

图7 修边断面图

3 正修边与侧修边的结构差异

3.1 正修边

关于侧围顶边梁正修边,修边刀固定在上模,修剪的方向与机台冲压方向一致,日系车企(本田、丰田)多采用此结构,其结构简单。

正修边的条件是:修边角度θ<15°(修边角度即是制件修边位置的形状与水平角度的夹角)。图8所示的是某车型实际修边角度θ=5°,这样在修边过程刃口不容易崩,减少毛刺产生,而且能缩短废料排放通道,切完的废料直接滑出模具外。

图8 断面A-顶边梁正修结构

3.2 侧修边

如果正修边角度>15°,则需要设计侧修斜楔CAM,使得满足修边角度要求,如图9所示。

图9 断面B-顶边梁侧修结构

斜楔是挂在上模,上模往下运动时,与下模的驱动导板接触实现修边动作。在此过程,斜楔不是固定式,导板滑动存在滑动间隙(约0.05mm),因此斜楔的稳定性不如正修边结构,板件容易出现毛刺,且废料通道呈“L”形,不利于废料的排出。

4 侧围顶边梁正修边的工艺要求

若要实现正修边,则修边角度θ<15°,有些车型侧围顶边梁部位的角度满足不了此要求,会在拉伸成形时角度摊开,如图10所示,做成小平面。

图10 正修边制件与拉伸数模断面图

但摊开的前提满足以下两点:

(1)拉伸工序成形时不能出现开裂或者暗裂,即通过CAE分析确保板厚的减薄率<25%(基准值),特别是顶边梁内侧的A柱、B柱、C柱(见图11),通过某车型侧围顶边梁采用正修边的实际CAE分析减薄率结果如表1所示。

图11 顶边梁内侧减薄率

表1 CAE分析减薄率

(2)拉伸、修边、翻遍工序的制件冲压摆角设置合理。由于制件的造型已定型,在成形上取最优的摆角,使得拉伸成形不开裂、修边工序的修边角度满足15°以内,翻遍工序顶边梁的法兰不出现起皱等。基于上述条件,某车型的侧围的实际制件冲压摆角如图12、图13、图14所示。

图12 拉伸工序摆角

图13 修边工序摆角

图14 翻遍工序摆角

5 结束语

通过侧围顶边梁正修与侧修的模具结构差异以及正修的工艺分析,正修边模具结构简单,降低模具制造成本,减少修边刃口的崩刃,有利于废料排出,降低模具的生产故障率,减少模具的保养成本。