汽车纵梁加强板成形工艺优化与模具设计

李彩娟,程阿苗,詹 卓,张玲玲,张会军

陕西黄河工模具有限公司(陕西西安 710043)

1 引言

纵梁承载着车身的大部分重量,并吸附着绝大部分撞击能量,是汽车上不可或缺的受力结构件。纵梁加强板的存在,不但使纵梁在整体强度上得到进一步强化,使撑力区的传力性能大大增强,而且在变形时能够有效吸收、衰减车辆碰撞时的冲击能量。随着汽车轻量化进程的不断推进,高强度钢板在梁架件中的使用比例越来越大,强度越来越高,使得在其冲压成形过程中造成极大的困难,对冲压工艺、模具设计及制造提出了更高的要求和挑战。

2 制件特点分析

如图1所示的两种制件,分别为我公司承接的某两款轻型卡车的纵梁加强板,具有以下共同特点:①材料厚,强度高。为了满足汽车轻量化和承载的需要,两种制件均选用高强度钢材料B510L,厚度为4.5mm;②冲孔多,部分安装孔位置要求高。为了满足装配及吸收车辆运动过程中的冲击能量,制件上设计许多形状各异的孔;③型面及边线装配精度要求高。虽然纵梁加强板焊接在纵梁上、下板内部,但是该制件的型面及边线与纵梁上、下板均有配合和搭接焊接关系,且搭接面均为垂直面,制件回弹控制难度大,制件尺寸要求比较严格。本文以这两种制件为例,从成形工艺及模具设计的角度进行比较和分析,将此类制件的成形方案予以讨论和总结,希望能对此类制件的模具设计起到一定的借鉴作用。

图1 左右纵梁加强板制件图

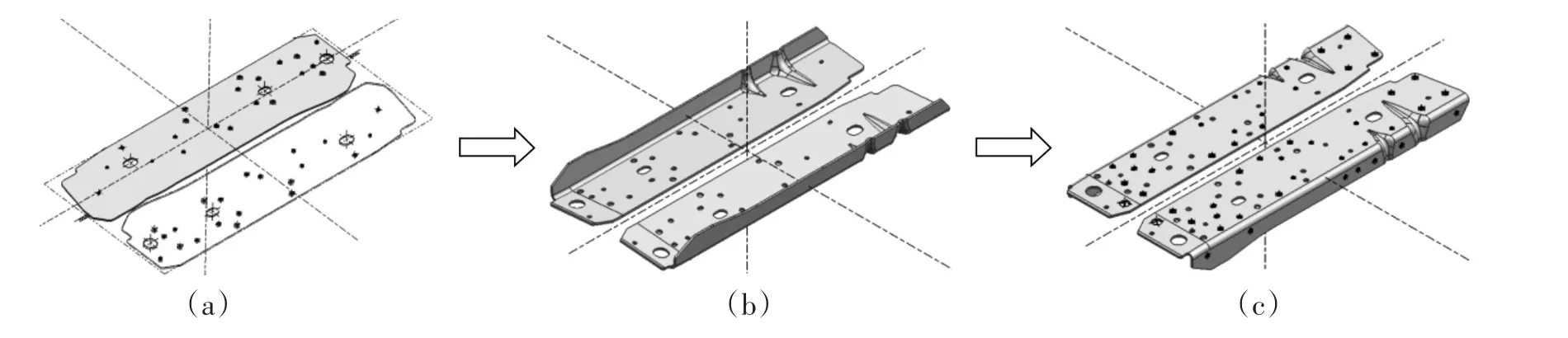

图3 制件Ⅱ成形工序简图

3 制件成形工艺方案

3.1 制件Ⅰ成形工艺方案

如图2所示,采用左右双件连在一起成形,这样能有效消除两侧翻边带来的侧向力,保证成形的稳定性。由于将左右件连在一起生产,则必须在成形后增加分离工序,因此,决定将各处侧孔、螺栓安装孔及易变形孔均调整到冲孔分离工序完成,这样能够更好的保证孔径及孔位要求,满足装配需要。同时,由于左右件连在一起生产,制件所有外形均需要落料来实现,那么落料冲孔工序的冲裁力也就成倍的增长。另外,由于该制件的孔多而密集,为了保证模具的使用功能及强度,必须将冲孔尽量分工序冲裁。综合考虑客户现有设备的状态,决定将落料冲孔分为两道工序,并且采用分级冲孔的方式才能满足生产需要。综上所述,制件Ⅰ成形方案定为:落料冲孔➝落料冲孔➝成形➝冲孔侧冲孔分离。

3.2 制件Ⅱ成形工艺方案

如图3所示,采用将左右件分别旋转5°单独成形,这样不但能更好的控制制件翻边引起的回弹,而且两侧翻边带来的侧向力得到了消除,成形稳定性也有一定的保障。由于采用单件成形的方案,制件不需要单独设置分离工序,只需将各处侧孔、螺栓安装孔及易变形孔布置在冲孔侧冲孔工序完成,剩余部分孔布置在落料冲孔工序完成即可。这样以来,落料冲孔模的冲裁力能够大幅度降低,对生产设备的要求也相应地降低。另外,针对制件Ⅱ的特点进行分析,将制件的直线边线部分,采用下料来保证,后序的落料冲孔工位不涉及到直线修边,这样就明显提升了该制件的材料利用率,大大降低了生产生本,提高了生产效率。综上所述,制件Ⅱ成形方案定为:落料冲孔➝成形➝冲孔侧冲孔。

3.3 两种成形工艺方案的对比

图2 制件Ⅰ成形工序简图

经过上述比较分析,制件Ⅰ的成形方案在成形稳定性方面好于制件Ⅱ的成形方案,但是在控制制件回弹、生产设备要求及生产成本的控制等方面均比制件Ⅱ的成形方案差。因此,按照制件Ⅱ的成形工艺方案设计、制造的模具,得到了客户更高的评价和认可。

4制件Ⅱ模具结构设计分析

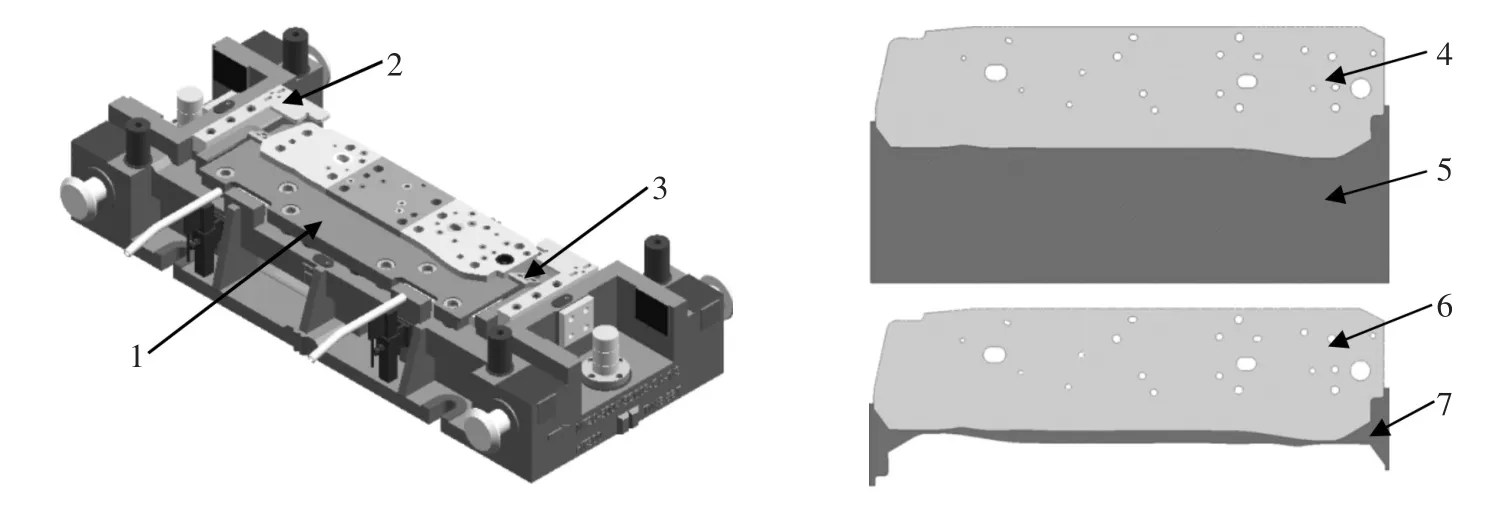

4.1 落料冲孔模的结构设计

如图4所示,制件Ⅱ落料冲孔模的下模结构及制件排样示意图。针对该制件特点分析,直线边由下料保证,其余部分由落料保证,采用调头冲裁的排样方法,单件毛坯料可以生产两件制件,最终的废料只有很少一部分。这样不但大大提高了材料利用率,而且提高了生产效率。坯料依靠浮动定位板定位,送料侧采用浮动卸料板撑料,两侧靠废料刀将废料从宽度方向切断,既保证了调头后坯料的方便操作,又能保证切断后的废料顺利滑落。经过大批量生产的验证,该模具结构稳定,可靠性强,可为相似制件提供参考。

4.2 成形模的结构设计

由于该制件型面装配精度要求高,制件的回弹控制是所有问题中的重中之重。制件Ⅰ成形时,由于左右零件连在一起,必须在成形凸模上增加回弹角或者在成形凸模底面开槽来消除回弹,并且鉴于理论情况和实际状态存在差别,回弹角往往通过多次调试才能准确确定,在生产成本和生产周期上造成一定的浪费。如图5所示,在制件Ⅱ成形模设计时,将左、右件制件分别旋转5°成形,就不必在刻意凸模上单独增加回弹角,同时将底面R角墩死,这样使材料产生充分的塑性变形而有效控制回弹量。实践证明,此种成形方案不需要在凸模上增加回弹角,不但大大降低了模具调试成本,而且缩短了生产周期。

5 结束语

总结同类制件的特点,及时调整制件工艺方案,针对制件关键尺寸要求,优化制件模具设计。最终在满足制件要求及客户需要的情况下,减少了生产周期,降低了生产成本,达到了预期的效果,可为同类制件的开发及模具设计提供参考。

图4 制件Ⅱ落料冲孔模下模结构及排样示意图

图5 制件Ⅱ成形模下模部分结构及制件回弹控制示意图