SUV汽车后背门外板尾灯匹配面起皱反弹解决方案

底晓炜,刘君君,李 锦

奇瑞商用车(安徽)有限公司(安徽芜湖 241009)

1 引言

图1 实物车型照片

SUV汽车因具有硬朗威武的外观、更宽阔的视野、更大的使用空间及安全性等优点,越来越受到现代消费者的喜爱,各个主机厂都在大力开发SUV车型来占据市场。然而在车型开发中有很多的技术难题困扰、阻碍着研发工作,即使是在新项目车型在量产过程中相关问题也无法真正的解决,给车型带来一定的质量影响。

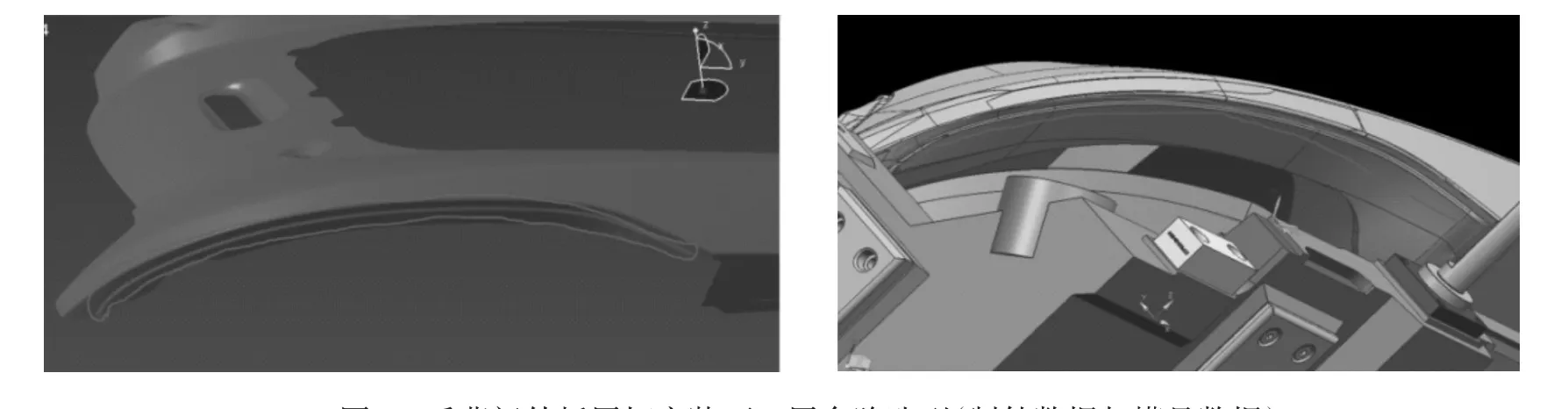

后背门外板在整个汽车车身的36个大要件中属于非常重要的制件,后背门外板在整车车身匹配中与很多制件发生匹配关系。如图1所示,如侧围、后背门下外板、后保险杠、尾灯安装板、尾灯塑料件,尤其是与尾灯安装板匹配面,如图2所示,在整车匹配中该区域是匹配焦点。如匹配面起皱不平,因缝隙过大造成焊接时电火花飞溅,容易造成安全事故;因后背门外板尾灯匹配面区域经常出现起皱、反弹等A类缺陷,给单件的整改、分总成的焊接、整车的AUDIT带来非常大的影响。

图2 后背门外板与尾灯安装板匹配图

2 起皱、反弹原因分析

后背门外板模具正常的一般是在工序OP20修冲结束后,OP30整形工序对该制件尾灯匹配面进行整形工艺处理,由于在工艺初期未能对该序模具尾灯整形区域进行有效的反弹补偿模拟,同时制件的特殊形状(月牙形且弧长较长),在整形过程中就会出现内收聚料现象,即起皱现象;再加上该制件月牙弧上有一个R1.8mm的二层台阶,让本来就起皱的弧面产生了反弹现象。

因尾灯安装板匹配面起皱、反弹现象在OP30整形工序已产生,虽然后续模具的工作内容中包含整形内容,但是无法对此处状态进行优化。结合公司相关的质量标准,最终的单件状态显然不能满足制件的质量要求。如图3所示单件状态、图4所示焊接后状态、图5所示三坐标对单件检测标定结果。

图3 单件实物照片——制件起皱

图5 单件实物三坐标标定图示——制件反弹

在现有的模具结构上,后背门外板的尾灯整形内容集中在OP30模具上,前期SE分析结果中产品未出现回弹及较大起皱问题,但是在实际生产过程中制件出现较大的反弹及起皱现象,反弹量最大为3.69mm,同时尾灯安装板匹配面起皱较大。通常在整形后不会出现如此大的问题,然而在此案例中,制件的形状造型(多一个2层台阶)是导致制件反弹的主要原因,如图6所示。

此处2层台的R角为R1.8mm,因此处R角较小造成制件成形过程中受到较大力的影响,模具到底回程后,R角根部将释放大部分成形力,同时OP30侧整形的翻边角度不够,所以才会出现制件反弹问题。

3 确定方案

通过图7、图8、图9、图10的数据模拟可以明显看出,制件的皱在到底前2mm时未出现,完全到底后出现起皱,后续的模具也无法通过整形工作修复该缺陷。如果想通过现有结构和工艺度来改善起皱的问题,基本上很难实施。因此,该区域的起皱问题只能通过更改现模具结构、工艺来优化改善。

图4 焊接总成实物照片——制件起皱

图6 后背门外板尾灯安装面二层台阶造型(制件数据与模具数据)

图7 到底前10mm状态

图8 到底前5mm状态

图9 到底前2mm状态

图10 完全到底后状态

由于制件造型为内收聚料(图11箭头模拟走料角度方向),在生产过程中就会出现起皱现象,最严重的就是图11中A、B、C位置,最好的办法就是在该区域开几个工艺缺口,如图12所示,这样就会避开板料在成形过程中重度聚料的区域造成制件叠料、起皱现象,同时钳工整改工作量降到最低,但是与我公司产品沟通交流后了解到此处如若增加工艺缺口后,制件的强度将会受到很大的影响,对装车性能及安全有影响,故此方案无法实施。

图11 尾灯匹配面成形时走料方向

图12 开工艺缺口后的产品图

OP30工序模具为侧整形,主要对板件的尾灯匹配面、拍照区域进行整形工作。从原成形工艺看,OP30工序整形的作用是上模压料板压住制件以后,整形驱动块受力后至驱动压死(到底)状态,此时制件R角、型面到底成形(理想状态),因该制件的二层台R角只有R1.8mm,成形到底压料芯回程后,制件由于有弹性回弹,造成制件反弹。

实际成形时,过拉伸设计中多余的材料在整形刀块的作用下向下流动,而压料板和下模托料力不足严重影响了材料继续流动。因此,在压料板与整形刀块接触的部位产生严重积料现象。聚集的材料在模具压力作用下发生堆积硬化,无法在OP30工序侧整形时充分成形释放,或留有很深的叠料痕迹,导致制件尾部出现起皱现象。

4 工艺优化

4.1 起皱问题整改

由上述分析可知,制件尾灯匹配面起皱的直接原因是OP30工序下模托料力不够,造成上模镶块成形过程中板料流动速度过快从而形成起皱,在通过结构不断的优化后发现,在OP30下模腔中增加一个托料芯以增加托料力防止板料快速流动,重点改变下模块和压料板造型及压料范围,使多余的材料在成形过程中平缓延展而避免集中在某一小范围内,即可改善上述起皱缺陷,如图13所示。

图13 下模增加托料芯前后的结构对比a——增加托芯前 b——增加拖芯后1.凸模基准 2.制件 3.上模整形镶块4.新增托料芯 5.下模基准 6.上模整形镶块

4.2 反弹问题整改

前面已介绍到该制件造成反弹的原因是2层台R角过小,制件受力后弹性回弹量大,同时翻边角度不够造成整形效果差,在通过SE的数据模拟得出在现有模具翻边结构上(现翻边角度为55°)进行补偿整改,并计算出降低6°为最佳效果(整改后翻边角度为49°),如图14所示模具翻边角度更改、图15所示SE模拟翻边反弹量、图16所示模具斜锲更改。

图14 翻边角度通过计算调整为49°

图15 SE模拟翻边反弹量

图16 OP30模具斜锲角度更改

5 整改效果确认

采用AUTOFORM软件对我司X95项目后背门外板尾灯匹配面优化后的成形工艺进行模拟应用,结果如图17所示,所有整改区域变薄率都在允许范围以内。

图17 优化后有限元分析变薄率

后背门外板在成形工艺优化后未出现起皱、反弹现象,变薄情况满足CAE相关技术要求,起皱缺陷、反弹的改善在理论上取得了满意的效果。模具结构根据优化后的成形工艺进行整改,经现场实际调试,OP30工序整形后多余料聚集现象、反弹现象得到消除。如图18、图19所示。

图18 优化前实物图

图19 优化后实物图

6 总结

根据SUV汽车后背门外板制件的特征及不同区域的成形机理,对制件的起皱、反弹问题提出了相应的解决措施,最终通过整改后的模具生产出的制件质量也达到了公司的质量要求。相信通过不断的技术积累,借助强大的CAE软件模拟功能,通过技术人员对不同制件的冲压工艺进行认真、仔细地分析、研究和优化,公司的模具设计制造水平一定能够得到更大的提升。